Kogelvrij vest

Achtergrond

Kogelvrije vesten zijn moderne lichte bepantsering die speciaal zijn ontworpen om de vitale organen van de drager te beschermen tegen verwondingen veroorzaakt door vuurwapenprojectielen. Voor veel fabrikanten en dragers van beschermende uitrustingen is de term "kogelvrij vest" een verkeerde benaming. Omdat de drager niet helemaal veilig is voor de impact van een kogel, is de voorkeursterm voor het artikel 'kogelwerend vest'.

Door de eeuwen heen ontwikkelden verschillende culturen kogelvrije vesten voor gebruik tijdens gevechten. Myceners van de zestiende eeuw

Mailpantser bestond uit gekoppelde ringen of draden van ijzer, staal of messing en werd al in 400

Brigandine-pantser - mouwloze, gewatteerde jassen - bestond uit kleine rechthoekige ijzeren of stalen platen die op leren stroken waren geklonken die elkaar overlappen als dakpannen. Het resultaat was een relatief lichte, flexibele jas. (Vroegere platen in het twaalfde-eeuwse Europa waren zwaarder en completer. Deze leidden tot het bekende volledige plaatpantser van de jaren 1500 en 1600.) Velen beschouwen brigandine-pantser als de voorloper van de huidige kogelvrije vesten. De Chinezen en Koreanen hadden rond het jaar 700 soortgelijke bepantsering en in de veertiende eeuw was het in Europa de gebruikelijke vorm van kogelvrije kleding. Een stuk borstplaat in een hoes werd de norm na 1360, en korte brigandine-jassen met platen die op hun plaats waren vastgemaakt, hadden tot 1600 de overhand in Europa.

Met de introductie van vuurwapens probeerden wapenarbeiders aanvankelijk te compenseren door het harnas te versterken, of rompbedekking, met dikkere stalen platen en een tweede zware plaat over de borstplaat, die enige bescherming biedt tegen geweren. Meestal werd echter omslachtig pantser achtergelaten waar vuurwapens in militair gebruik kwamen.

Experimenteel onderzoek naar effectieve bepantsering tegen geweervuur ging door, met name tijdens de Amerikaanse Burgeroorlog, de Eerste en de Tweede Wereldoorlog, maar pas tijdens de plasticrevolutie van de jaren veertig kwamen effectieve kogelvrije vesten beschikbaar voor wetshandhavers, militairen, en anderen. De vesten van die tijd waren gemaakt van ballistisch nylon en aangevuld met platen van glasvezel, staal, keramiek, titanium, Doron en composieten van keramiek en glasvezel, waarvan de laatste het meest effectief was.

Ballistisch nylon was tot de jaren 70 de standaardstof voor kogelvrije vesten. In 1965 vond Stephanie Kwolek, een chemicus van Du Pont, Kevlar uit, handelsmerk voor poly-para-fenyleentereftalamide, een vloeibaar polymeer dat tot aramidevezel kan worden gesponnen en tot stof kan worden geweven. Oorspronkelijk werd Kevlar ontwikkeld voor gebruik in banden en later voor uiteenlopende producten als touwen, pakkingen en diverse onderdelen voor vliegtuigen en boten. In 1971 pleitte Lester Shubin van het National Institute of Law Enforcement and Criminal Justice voor het gebruik ervan ter vervanging van omvangrijk ballistisch nylon in kogelvrije vesten. Kevlar is sindsdien het standaardmateriaal. In 1989 ontwikkelde de Allied Signal Company een concurrent voor Kevlar en noemde het Spectra. Oorspronkelijk gebruikt voor zeildoek, wordt de polyethyleenvezel nu gebruikt om lichter, maar sterker, niet-geweven materiaal te maken voor gebruik in kogelvrije vesten naast de traditionele Kevlar.

Grondstoffen

Een kogelvrij vest bestaat uit een paneel, een vestvormig vel van geavanceerde kunststofpolymeren dat is samengesteld uit vele lagen van ofwel Kevlar, Spectra Shield of, in andere landen, Twaron (vergelijkbaar met Kevlar) of Bynema (vergelijkbaar met Spectra). De lagen geweven Kevlar worden aan elkaar genaaid met Kevlar-draad, terwijl het niet-geweven Spectra Shield is gecoat en gebonden met harsen zoals Kraton en vervolgens verzegeld tussen twee vellen polyethyleenfilm.

Het paneel biedt bescherming maar niet veel comfort. Het wordt in een stoffen omhulsel geplaatst dat meestal is gemaakt van een polyester/katoenmix of nylon. De zijkant van de schaal die naar het lichaam is gericht, wordt meestal comfortabeler gemaakt door een vel van een of ander absorberend materiaal te naaien, zoals Kumax erop. Een kogelvrij vest kan ook nylon vulling hebben voor extra bescherming. Voor kogelvrije vesten die bedoeld zijn om in bijzonder gevaarlijke situaties te worden gedragen, zijn ingebouwde zakjes voorzien om platen van metaal of keramiek vast te houden die aan glasvezel zijn gebonden. Dergelijke vesten kunnen ook bescherming bieden bij auto-ongelukken of tegen steken.

Er worden verschillende apparaten gebruikt om de vesten vast te maken. Soms zijn de zijkanten verbonden met elastische banden. Meestal zijn ze echter vastgezet met banden van stof of elastiek, met metalen gespen of klittenbandsluitingen.

Het fabricageproces

Sommige kogelvrije vesten worden op maat gemaakt om te voldoen aan de beschermingsbehoeften of maat van de klant. De meeste voldoen echter aan de standaard beschermingsvoorschriften, hebben standaard kledingmaten (zoals 38 lang, 32 kort) en worden in grote hoeveelheden verkocht.

Paneeldoek maken

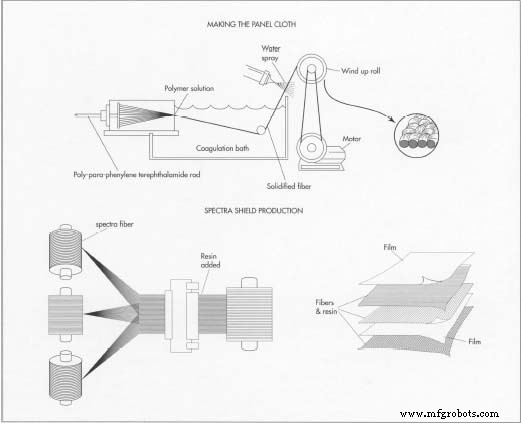

- 1 Om Kevlar te maken, moet het polymeer poly-para-fenyleentereftalamide eerst in het laboratorium worden geproduceerd. Dit wordt gedaan door middel van een proces dat bekend staat als polymerisatie, waarbij moleculen worden gecombineerd tot lange ketens. De resulterende kristallijne vloeistof met polymeren in de vorm van staafjes wordt vervolgens geëxtrudeerd door een spindop (een kleine metalen plaat vol kleine gaatjes die eruitziet als een douchekop) om Kevlar-garen te vormen. De Kevlar-vezel gaat vervolgens door een koelbad om het te helpen uitharden. Na te zijn besproeid met water, wordt de kunststofvezel op rollen gewikkeld. De Kevlar-fabrikant stuurt de vezel vervolgens meestal naar werpers, die het garen draaien om het geschikt te maken voor weven. Om Kevlar-stof te maken, worden de garens geweven in het eenvoudigste patroon, effen of tabby-weefsel, wat slechts het boven- en onderpatroon is van draden die afwisselend door elkaar lopen.

- 2 In tegenstelling tot Kevlar is de Spectra die in kogelvrije vesten wordt gebruikt meestal niet geweven. In plaats daarvan worden de sterke polyethyleenpolymeerfilamenten tot vezels gesponnen die vervolgens parallel aan elkaar worden gelegd. Hars wordt gebruikt om de vezels te coaten en ze aan elkaar te verzegelen om een vel Spectra-doek te vormen. Twee vellen van deze stof worden vervolgens haaks op elkaar geplaatst en opnieuw gehecht, waardoor een niet-geweven stof wordt gevormd die vervolgens tussen twee vellen polyethyleenfilm wordt geklemd. De vestvorm kan dan uit het materiaal worden gesneden.

De panelen snijden

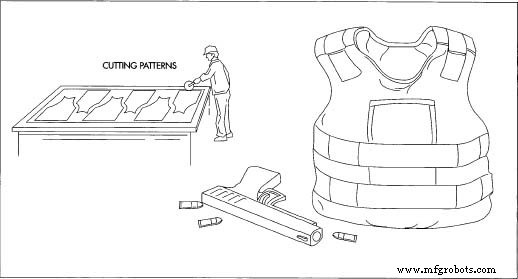

- 3 Kevlardoek gaat in grote rollen naar de fabrikant van kogelwerende vesten. De stof wordt eerst uitgerold op een snijtafel die lang genoeg moet zijn om meerdere panelen tegelijk uit te snijden; soms kan het zo zijn

Kevlar is lange tijd het meest gebruikte materiaal in kogelvrije vesten geweest. Om Kevlar te maken, wordt eerst de polymeeroplossing geproduceerd. De resulterende vloeistof wordt vervolgens uit een spindop geëxtrudeerd, afgekoeld met water, op rollen gespannen en tot doek gewikkeld.

Kevlar is lange tijd het meest gebruikte materiaal in kogelvrije vesten geweest. Om Kevlar te maken, wordt eerst de polymeeroplossing geproduceerd. De resulterende vloeistof wordt vervolgens uit een spindop geëxtrudeerd, afgekoeld met water, op rollen gespannen en tot doek gewikkeld.

Een recente concurrent van Kevlar is Spectra Shield. In tegenstelling tot Kevlar wordt Spectra Shield niet geweven, maar gesponnen tot vezels die vervolgens parallel aan elkaar worden gelegd. De vezels zijn bedekt met hars en gelaagd om het doek te vormen. lang als 32,79 yards (30 meter). Op de snijtafel worden zoveel lagen van het materiaal gelegd als nodig (slechts acht lagen, of wel 25, afhankelijk van het gewenste beschermingsniveau). - 4 Een los vel, vergelijkbaar met patroondelen die worden gebruikt voor thuisnaaien, wordt vervolgens op de lagen stof gelegd. Voor een maximaal gebruik van het materiaal gebruiken sommige fabrikanten computer grafische systemen om de optimale plaatsing van de losse vellen te bepalen.

- 5 Met behulp van een handmachine die werkt als een decoupeerzaag, behalve dat in plaats van een snijdraad een snijwiel van 5,91 inch (15 centimeter) heeft, vergelijkbaar met dat aan het uiteinde van een pizzasnijder, snijdt een arbeider rond de gesneden vellen om panelen te vormen, die vervolgens in nauwkeurige stapels worden geplaatst.

De panelen naaien

- 6 Hoewel Spectra Shield over het algemeen niet hoeft te worden genaaid, omdat de panelen meestal gewoon worden gesneden en gestapeld in lagen die in nauwsluitende zakjes in het vest passen, kan een kogelvrij vest gemaakt van Kevlar ofwel doorgestikt of gestikt zijn . Quilt-stiksels vormen kleine ruitjes van stof gescheiden door stiksels, terwijl box-stiksels een grote enkele doos in het midden van het vest vormen. Quiltnaaien is arbeidsintensiever en moeilijker, en het levert een stijf paneel op dat moeilijk uit kwetsbare gebieden kan worden verschoven. Box-stitching daarentegen is snel en gemakkelijk en zorgt ervoor dat het vest vrij kan bewegen.

- 7 Om de lagen aan elkaar te naaien, plaatsen de arbeiders een sjabloon op de lagen en wrijven ze krijt op de blootgestelde delen van het paneel,

Nadat de stof is gemaakt, moet deze in de juiste patroondelen worden gesneden. Deze stukken worden vervolgens aan elkaar genaaid met accessoires (zoals riemen) om het afgewerkte vest te vormen. het maken van een stippellijn op het doek. Een riool naait vervolgens de lagen aan elkaar, volgens het patroon gemaakt door het krijt. Vervolgens wordt een maatlabel op het paneel genaaid.

Nadat de stof is gemaakt, moet deze in de juiste patroondelen worden gesneden. Deze stukken worden vervolgens aan elkaar genaaid met accessoires (zoals riemen) om het afgewerkte vest te vormen. het maken van een stippellijn op het doek. Een riool naait vervolgens de lagen aan elkaar, volgens het patroon gemaakt door het krijt. Vervolgens wordt een maatlabel op het paneel genaaid.

Het vest afmaken

- 8 De schalen voor de panelen worden in dezelfde fabriek aan elkaar genaaid met behulp van standaard industriële naaimachines en standaard naaipraktijken. De panelen worden vervolgens in de schalen geschoven en de accessoires, zoals de banden, worden erop genaaid. Het afgewerkte kogelwerende vest wordt in een doos verpakt en naar de klant verzonden.

Kwaliteitscontrole

Kogelwerende vesten ondergaan veel van dezelfde tests als een gewoon kledingstuk. De vezelfabrikant test de vezel- en garentreksterkte en de weefselwevers testen de treksterkte van het resulterende doek. Nonwoven Spectra is ook getest op treksterkte door de fabrikant. Vestfabrikanten testen het paneelmateriaal (of het nu Kevlar of Spectra is) op sterkte, en de productiekwaliteitscontrole vereist dat getrainde waarnemers de vesten inspecteren nadat de panelen zijn genaaid en de vesten zijn voltooid.

Kogelwerende vesten moeten, in tegenstelling tot gewone kleding, strenge beschermingstests ondergaan, zoals vereist door het Nationaal Instituut voor Justitie (NIJ). Niet alle kogelwerende vesten zijn hetzelfde. Sommige beschermen tegen loden kogels bij lage snelheid, en sommige beschermen tegen volledig metalen omhulde kogels bij hoge snelheid. Vesten worden numeriek geclassificeerd van laagste tot hoogste bescherming:I, II-A, II, III-A, III, IV en speciale gevallen (die waarvoor de klant de benodigde bescherming specificeert). Elke classificatie specificeert welk type kogel met welke snelheid het vest niet zal doordringen. Hoewel het logisch lijkt om de best gewaardeerde vesten te kiezen (zoals III of IV), zijn dergelijke vesten zwaar, en de behoeften van een persoon die er een draagt, kunnen een lichter vest passender achten. Voor politiegebruik is een algemene regel die door experts wordt voorgesteld, de aanschaf van een vest dat beschermt tegen het type vuurwapen dat de officier normaal gesproken bij zich draagt.

Het maatlabel op een vest is erg belangrijk. Het bevat niet alleen maat, model, stijl, het logo van de fabrikant en onderhoudsinstructies zoals gewone kleding, het moet ook de beschermingsclassificatie, het lotnummer, de uitgiftedatum, een indicatie van welke kant naar buiten moet wijzen, een serienummer, een briefje dat aangeeft dat het voldoet aan de NIJ-goedkeuringsnormen, en - voor vesten van type I tot en met type III-A - een grote waarschuwing dat het vest de drager niet zal beschermen tegen scherpe instrumenten of geweervuur.

Kogelwerende vesten worden zowel nat als droog getest. Dit wordt gedaan omdat de vezels die worden gebruikt om een vest te maken, anders presteren als ze nat zijn.

Om een vest (nat of droog) te testen, moet je het om een boetseerklei wikkelen. Een vuurwapen van het juiste type met een kogel van het juiste type wordt vervolgens afgeschoten met een snelheid die geschikt is voor de classificatie van het vest. Elk schot moet 7,6 centimeter verwijderd zijn van de rand van het vest en bijna vijf centimeter verwijderd zijn van eerdere schoten. Er worden zes schoten gelost, twee met een invalshoek van 30 graden en vier met een invalshoek van 0 graden. Eén schot moet op een naad vallen. Deze manier van schieten vormt een brede driehoek van kogelgaten. Het vest wordt vervolgens ondersteboven gekeerd en op dezelfde manier neergeschoten, dit keer met een smalle driehoek van kogelgaten. Om de test te doorstaan, mag het vest geen teken van penetratie vertonen. Dat wil zeggen, de kleidummy mag geen gaten of stukken vest of kogel bevatten. Hoewel de kogel een deuk achterlaat, mag deze niet dieper zijn dan 4,4 centimeter.

Wanneer een vest door de keuring komt, wordt het modelnummer gecertificeerd en kan de fabrikant een exacte kopie van het vest maken. Nadat het vest is getest, wordt het in een archief geplaatst zodat in de toekomst vesten met hetzelfde modelnummer eenvoudig kunnen worden vergeleken met het prototype.

Getuigde praktijktests zijn niet haalbaar voor kogelvrije vesten, maar in zekere zin testen dragers (zoals politieagenten) ze elke dag. Studies van gewonde politieagenten hebben aangetoond dat kogelvrije vesten elk jaar honderden levens redden.

Productieproces