Zeep

Achtergrond

Zeep is een combinatie van dierlijk vet of plantaardige olie en bijtende soda. Wanneer het wordt opgelost in water, breekt het vuil van oppervlakken af. Door de eeuwen heen is zeep gebruikt om te reinigen, huidzweren te genezen, haar te verven en als zalf of huidzalf. Maar tegenwoordig gebruiken we meestal zeep als reinigingsmiddel of parfum.

De exacte oorsprong van zeep is onbekend, hoewel Romeinse bronnen beweren dat het teruggaat tot minstens 600

De productie van zeep begon in Engeland rond het einde van de 12e eeuw. Zeepmakers moesten een zware belasting betalen op alle zeep die ze produceerden. De tollenaar deed elke nacht de deksels van zeepkookpannen op slot om illegale zeepproductie na sluitingstijd te voorkomen. Vanwege de hoge belasting was zeep een luxeartikel en het werd pas in Engeland algemeen gebruikt nadat de belasting in 1853 was afgeschaft. In de 19e eeuw was zeep betaalbaar en populair in heel Europa.

Vroege zeepfabrikanten kookten eenvoudig een oplossing van houtas en dierlijk vet. Bovenin de pot vormde zich een schuimstof. Bij afkoeling verhardde het tot zeep. Rond 1790 ontwikkelde de Franse zeepmaker Nicolas Leblanc een methode om bijtende soda (natriumhydroxide) te extraheren uit gewoon tafelzout (natriumchloride), ter vervanging van het houtaselement van zeep. De Franse chemicus Eugene-Michel Chevreul heeft het zeepvormingsproces (in het Engels verzeping genoemd) in 1823 in concrete chemische termen uitgedrukt. Bij verzeping splitst het dierlijk vet, dat chemisch neutraal is, in vetzuren, die reageren met alkalicarbonaten om zeep, waardoor glycerine als bijproduct overblijft. Tegen het einde van de 19e eeuw werd zeep gemaakt met industriële processen, hoewel mensen op het platteland, zoals de pioniers in het westen van de Verenigde Staten, thuis zeep bleven maken.

Grondstoffen

Zeep heeft twee belangrijke grondstoffen nodig:vet en alkali. De alkali die tegenwoordig het meest wordt gebruikt, is natriumhydroxide. Kaliumhydroxide kan ook worden gebruikt. Zeep op basis van kalium creëert een meer in water oplosbaar product dan zeep op basis van natrium, en daarom wordt het "zachte zeep" genoemd. Zachte zeep, alleen of in combinatie met zeep op natriumbasis, wordt vaak gebruikt in scheerproducten.

Dierlijk vet werd vroeger rechtstreeks uit een slachthuis gehaald. Moderne zeepmakers gebruiken vet dat is verwerkt tot vetzuren. Dit elimineert veel onzuiverheden en produceert als bijproduct water in plaats van glycerine. Veel plantaardige vetten, waaronder olijfolie, palmpitolie en kokosolie, worden ook gebruikt bij het maken van zeep.

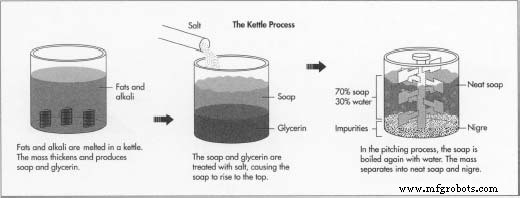

Additieven worden gebruikt om de kleur, textuur en geur van zeep te verbeteren. Geuren en parfums worden aan het zeepmengsel toegevoegd om  De bovenstaande illustraties tonen het ketelproces van het maken van zeep. de geur van vuil bedekken en een fris ruikende geur achterlaten. Schuurmiddelen om de textuur van zeep te verbeteren zijn onder andere talk, silica en marmerpuimsteen (vulkanische as). Zeep gemaakt zonder kleurstof is een doffe grijze of bruine kleur, maar moderne fabrikanten kleuren zeep om het aantrekkelijker te maken voor de consument.

De bovenstaande illustraties tonen het ketelproces van het maken van zeep. de geur van vuil bedekken en een fris ruikende geur achterlaten. Schuurmiddelen om de textuur van zeep te verbeteren zijn onder andere talk, silica en marmerpuimsteen (vulkanische as). Zeep gemaakt zonder kleurstof is een doffe grijze of bruine kleur, maar moderne fabrikanten kleuren zeep om het aantrekkelijker te maken voor de consument.

Het fabricageproces

De ketelmethode voor het maken van zeep wordt nog steeds gebruikt door kleine zeepfabrikanten. Dit proces duurt vier tot elf dagen om te voltooien en de kwaliteit van elke batch is inconsistent vanwege de verscheidenheid aan gebruikte oliën. Rond 1940 ontwikkelden ingenieurs en wetenschappers een efficiënter productieproces, het continue proces. Deze procedure wordt tegenwoordig door grote zeepfabrikanten over de hele wereld toegepast. Precies zoals de naam al aangeeft, wordt in het continue proces zeep continu geproduceerd in plaats van één batch tegelijk. Technici hebben meer controle over de productie in het continue proces en de stappen zijn veel sneller dan bij de ketelmethode - het duurt slechts ongeveer zes uur om een batch zeep te voltooien.

Het ketelproces

Kokend

- 1 Vetten en alkali worden gesmolten in een ketel, een stalen tank die drie verdiepingen hoog kan staan en enkele duizenden ponden materiaal kan bevatten. Stoomspoelen in de ketel verwarmen de batch en brengen deze aan de kook. Na het koken verdikt de massa als het vet reageert met de alkali, zeep en glycerine produceren.

Zouten

- 2 De zeep en glycerine moeten nu gescheiden worden. Het mengsel wordt behandeld met zout, waardoor de zeep naar boven stijgt en de glycerine naar de bodem bezinkt. De glycerine wordt uit de bodem van de ketel gehaald.

Sterke verandering

- 3 Om de kleine hoeveelheden vet die niet zijn verzeept te verwijderen, wordt een sterke bijtende oplossing aan de ketel toegevoegd. Deze stap in het proces wordt 'sterke verandering' genoemd. De massa wordt weer aan de kook gebracht en het laatste vet verandert in zeep. De batch kan op dit moment een andere zoutbehandeling krijgen, of de fabrikant kan doorgaan naar de volgende stap.

Pitchen

- 4 De volgende stap heet 'pitching'. De zeep in de ketel wordt opnieuw gekookt met toegevoegd water. De massa scheidt zich uiteindelijk in twee lagen. De bovenste laag wordt "nette zeep" genoemd, dat is ongeveer 70% zeep en 30% water. De onderste laag, "nigre" genoemd, bevat de meeste onzuiverheden in de zeep, zoals vuil en zout, evenals het meeste water. De nette zeep wordt van de bovenkant gehaald. De zeep wordt vervolgens afgekoeld. Het afwerkingsproces is de

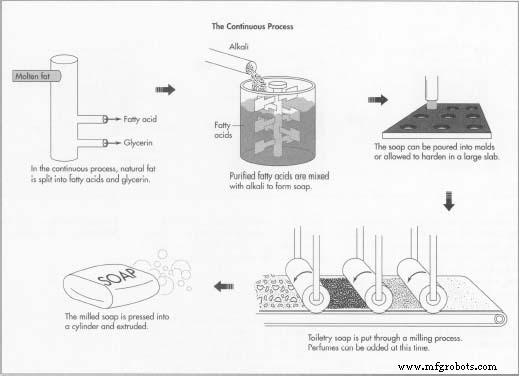

Ontwikkeld rond 1940 en gebruikt door de grote zeepfabrikanten van vandaag, tonen de bovenstaande illustraties het continue proces van het maken van zeep . hetzelfde als voor zeep gemaakt door het continue proces.

Ontwikkeld rond 1940 en gebruikt door de grote zeepfabrikanten van vandaag, tonen de bovenstaande illustraties het continue proces van het maken van zeep . hetzelfde als voor zeep gemaakt door het continue proces.

Het continue proces

Splitsen

- 1 De eerste stap van het continue proces splitst natuurlijk vet in vetzuren en glycerine. De gebruikte apparatuur is een verticale roestvrijstalen kolom met de diameter van een vat, een hydrolisator. Het kan zo hoog zijn als 80 voet (24 m). Pompen en meters die aan de kolom zijn bevestigd, maken nauwkeurige metingen en controle van het proces mogelijk. Gesmolten vet wordt in het ene uiteinde van de kolom gepompt, terwijl aan het andere uiteinde water van hoge temperatuur (266 °F [130°C]) en onder druk wordt geïntroduceerd. Dit splitst het vet in zijn twee componenten. Het vetzuur en de glycerine worden continu weggepompt naarmate er meer vet en water binnenkomen. De vetzuren worden vervolgens gedestilleerd voor zuivering.

Mengen

- 2 De gezuiverde vetzuren worden vervolgens gemengd met een precieze hoeveelheid alkali om zeep te vormen. Andere ingrediënten zoals schuurmiddelen en geurstoffen worden ook gemengd. De hete vloeibare zeep kan vervolgens worden opgeklopt om lucht op te nemen.

Koelen en afwerken

- 3 De zeep kan in mallen worden gegoten en uitharden tot een grote plaat. Het kan ook worden gekoeld in een speciale vriezer. De plaat wordt in kleinere stukken van staafmaat gesneden, die vervolgens worden gestempeld en verpakt. Het gehele continue proces, van splijten tot afwerken, kan in enkele uren worden uitgevoerd.

Frezen

- 4 De meeste toiletzeep ondergaat een extra bewerking die we malen. De gefreesde staaf schuimt beter en heeft een fijnere consistentie dan niet-gemalen zeep. De afgekoelde zeep wordt door verschillende sets zware walsen (molens) geleid, die de zeep pletten en kneden. Parfums kunnen op dit moment het beste worden verwerkt omdat hun vluchtige oliën niet verdampen in het koude mengsel. Nadat de zeep uit de molens komt, wordt deze in een gladde cilinder geperst en geëxtrudeerd. De geëxtrudeerde zeep wordt in reepjes gesneden, gestempeld en verpakt.

Bijproducten

Glycerine is een zeer nuttig bijproduct van de zeepproductie. Het wordt gebruikt om handlotion, medicijnen en nitroglycerine te maken, het hoofdbestanddeel van explosieven zoals dynamiet.

Productieproces