Lead

Achtergrond

Lood is een dicht, zacht, laagsmeltend metaal. Het is een belangrijk onderdeel van batterijen en ongeveer 75% van 's werelds loodproductie wordt verbruikt door de batterij-industrie. Lood is het meest dichte gewone metaal, behalve goud, en deze kwaliteit maakt het effectief in geluidsbarrières en als schild tegen röntgenstralen. Lood is bestand tegen corrosie door water en wordt daarom al lang in de sanitairindustrie gebruikt. Het wordt ook toegevoegd aan verven en het vormt een duurzaam dakbedekkingsmateriaal.

Lood vormt een gevaar voor de gezondheid voor de mens als het wordt ingeademd of ingeslikt en de aanmaak van rode bloedcellen verstoort. Het gebruik ervan moet zorgvuldig worden gecontroleerd en verschillende voorheen veel voorkomende toepassingen van lood worden nu beperkt door de Amerikaanse overheid. Loodverf wordt in veel oudere gebouwen aangetroffen, maar wordt nu vooral gebruikt op staalconstructies buitenshuis, zoals bruggen, om hun weersbestendigheid te verbeteren. Een loodverbinding genaamd tetraethyllood werd toegevoegd aan benzine al in 1921 omdat het het "kloppende" probleem van automotoren met hoge compressie verhinderde. De meeste benzine bevat nu echter geen lood, omdat lood uit auto-uitlaatgassen een belangrijke bron van luchtvervuiling was.

Lood wordt ook veel gebruikt in glas en email. In televisiebeeldbuizen en computervideoweergaveterminals helpt lood straling te blokkeren, en het binnenste, maar niet het buitenste, gedeelte van de gewone gloeilamp is gemaakt van glas in lood. Lood verhoogt ook de sterkte en schittering van kristalglaswerk. Lood wordt gebruikt om lagers te maken en te solderen, en het is belangrijk bij de rubberproductie en olieraffinage.

De productie van lood gaat minstens 8.000 jaar terug. Lood werd al in 5.000

Moderne loodmijnen produceren jaarlijks ongeveer 3 miljoen ton lood. Dit is slechts ongeveer de helft van het wereldwijd gebruikte lood; de rest wordt verkregen door recycling. De grootste loodproducent is Australië, gevolgd door de Verenigde Staten, China en Canada. Andere landen met grote loodafzettingen zijn Mexico, Peru, Rusland en Kazachstan.

Grondstoffen

Lood wordt gewonnen uit ertsen gedolven uit ondergrondse mijnen. Meer dan 60 mineralen bevatten een of andere vorm van lood, maar slechts drie worden meestal gewonnen voor de productie van lood. De meest voorkomende wordt galena genoemd. De zuivere vorm van galena bevat alleen lood en zwavel, maar wordt meestal gevonden met sporen van andere metalen erin, waaronder zilver, koper, zink, cadmium, antimoon en arseen. twee andere  mineralen die commercieel worden gewonnen voor lood zijn cerussiet en anglesite. Meer dan 95% van al het gewonnen lood is afgeleid van een van deze drie mineralen. De meeste afzettingen van deze ertsen worden echter niet alleen gevonden, maar vermengd met andere mineralen zoals pyriet, marcasiet en zinkblend. Daarom wordt veel looderts verkregen als bijproduct van andere metaalwinning, meestal zink of zilver. Slechts de helft van al het lood dat jaarlijks wordt gebruikt, is afkomstig uit de mijnbouw, terwijl de helft wordt teruggewonnen door recycling, voornamelijk van autobatterijen.

mineralen die commercieel worden gewonnen voor lood zijn cerussiet en anglesite. Meer dan 95% van al het gewonnen lood is afgeleid van een van deze drie mineralen. De meeste afzettingen van deze ertsen worden echter niet alleen gevonden, maar vermengd met andere mineralen zoals pyriet, marcasiet en zinkblend. Daarom wordt veel looderts verkregen als bijproduct van andere metaalwinning, meestal zink of zilver. Slechts de helft van al het lood dat jaarlijks wordt gebruikt, is afkomstig uit de mijnbouw, terwijl de helft wordt teruggewonnen door recycling, voornamelijk van autobatterijen.

Voor de raffinage van lood zijn naast het erts zelf maar een paar grondstoffen nodig. Het ertsconcentratieproces vereist pijnboomolie, aluin, kalk en xanthaat. Tijdens het roosteren wordt kalksteen of ijzererts aan het looderts toegevoegd. Cokes, een steenkooldestillaat, wordt gebruikt om het erts verder te verwarmen.

Het fabricageproces

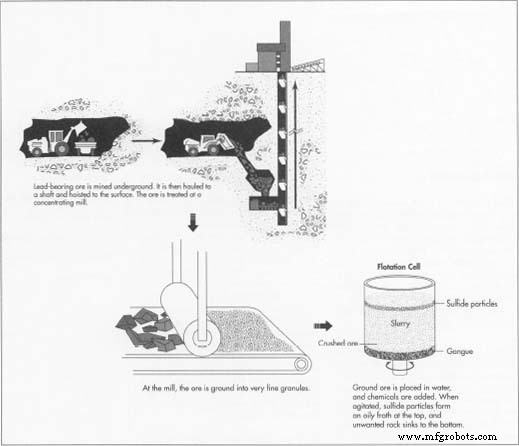

Het erts delven

- 1 De eerste stap bij het winnen van loodhoudend erts is om het ondergronds te delven. Arbeiders die zware machines gebruiken, boren de rots uit diepe tunnels met zware machines of blazen het op met dynamiet, het erts in stukjes achterlaten. Daarna scheppen ze het erts op laders en vrachtwagens en slepen het naar een schacht. De schacht van een grote mijn kan zich op anderhalve kilometer of meer van de boor- of ontploffingslocatie bevinden. De mijnwerkers dumpen het erts door de schacht en van daaruit wordt het naar de oppervlakte gehesen.

Het erts concentreren

- 2 Nadat het erts uit de mijn is verwijderd, wordt het behandeld in een concentratiemolen. Concentreren betekent het afvalgesteente van het lood verwijderen. Om te beginnen moet het erts in zeer kleine stukjes worden geplet. Het erts wordt vermalen in de molen, waardoor het in deeltjes met een diameter van 0,1 millimeter of minder achterblijft. Dit betekent dat de afzonderlijke korrels fijner zijn dan keukenzout. De textuur is zoiets als kristalsuiker.

Flotatie

- 3 Het belangrijkste looderts, galena, staat bekend als loodsulfide, en zwavel vormt een aanzienlijk deel van het mineraal. Het flotatieproces verzamelt de zwavelhoudende delen van het erts, dat ook het waardevolle metaal bevat. Eerst wordt het fijngemalen erts verdund met water en vervolgens in een tank gegoten die een flotatiecel wordt genoemd. Het mengsel van gronderts en water wordt slurry genoemd. Eén procent dennenolie of een vergelijkbare chemische stof wordt vervolgens aan de suspensie in de tank toegevoegd. De tank beweegt dan en schudt het mengsel heftig. De dennenolie trekt de sulfidedeeltjes aan. Vervolgens wordt er lucht door het mengsel geborreld. Hierdoor vormen de sulfidedeeltjes een olieachtig schuim aan de bovenzijde van de tank. Het afvalgesteente, dat ganggesteente wordt genoemd, zinkt naar de bodem. Het flotatieproces wordt gecontroleerd door middel van röntgenanalysers. Een flotatiemonitor in de controlekamer kan het metaalgehalte van de mest controleren met behulp van de röntgenanalyse. Vervolgens kan de monitor met behulp van een computer het aandeel van het chemische additief aanpassen om de terugwinning van het metaal te optimaliseren. Er worden ook andere chemicaliën aan de flotatiecel toegevoegd om de mineralen te helpen concentreren. Aluin en kalk aggregeren het metaal, of maken de deeltjes groter. Xanthaat wordt ook aan de slurry toegevoegd om de metaaldeeltjes te helpen naar de oppervlakte te drijven. Aan het einde van het flotatieproces is het lood gescheiden van het gesteente en zijn ook andere mineralen, zoals zink en koper, gescheiden.

Filteren

- 4 Nadat het erts is geconcentreerd in de flotatiecellen, stroomt het naar een filter, dat tot 90% van het water verwijdert. Het concentraat bevat op dit punt 40-80% lood, met grote hoeveelheden andere onzuiverheden, voornamelijk zwavel en zink. In dit stadium is het klaar om naar de smelterij te worden verscheept. Het ganggesteente, of gesteente dat niet mineraalhoudend was, moet uit de drijftank worden gepompt. Het kan worden gedumpt in een vijver die lijkt op een natuurlijk meer, en wanneer de vijver uiteindelijk vol raakt, kan het land opnieuw worden beplant.

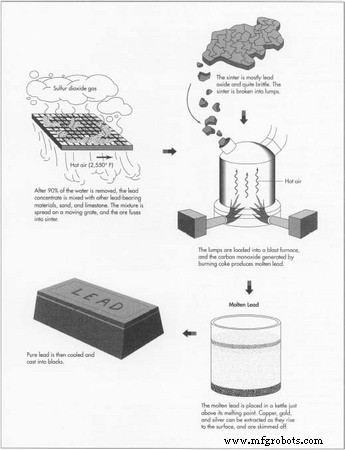

Het erts roosteren

- 5 Het loodconcentraat dat vers uit het filter komt, moet verder worden geraffineerd om de zwavel te verwijderen. Nadat het concentraat is gelost in de zogenaamde sinterfabriek, wordt het gemengd met andere loodhoudende materialen en met zand en kalksteen. Vervolgens wordt het mengsel uitgespreid op een bewegend rooster. Lucht die is verwarmd tot 1.400 °C (2.550°F) blaast door het rooster. Als brandstof wordt cokes toegevoegd en de zwavel in het ertsconcentraat verbrandt tot zwaveldioxidegas. Dit zwaveldioxide is een belangrijk bijproduct van het loodraffinageproces. Het wordt opgevangen in een aparte zuurfabriek en omgezet in zwavelzuur, dat veel toepassingen heeft. Nadat het erts op deze manier is geroosterd, versmelt het tot een bros materiaal dat sinter wordt genoemd. De sinter is meestal loodoxide, maar het kan ook oxiden van zink, ijzer en silicium, wat kalk en zwavel bevatten. Als de sinter van het bewegende rooster afgaat, wordt het in stukken gebroken. De brokken worden vervolgens in de hoogoven geladen.

Stralen

- 6 De sinter valt samen met cokesbrandstof in de bovenkant van de hoogoven. Een luchtstoot komt door het onderste deel van de oven en verbrandt de cokes. De brandende cokes genereert een temperatuur van ongeveer 2.200 ° F (1.200 ° C) en produceert koolmonoxide. Het koolmonoxide reageert met het lood en andere metaaloxiden, waarbij gesmolten lood, niet-metalen afvalslakken en kooldioxide worden geproduceerd. Vervolgens wordt het gesmolten metaal afgezogen in drossingketels of mallen.

Verfijning

- 7 Het gesmolten lood zoals het uit de hoogoven komt, is van 95-99% zuiver. Het wordt op dit punt basis edelmetaal genoemd. Het moet verder worden verfijnd om onzuiverheden te verwijderen, omdat commercieel lood 99-99,999% zuiver moet zijn. Om het edelmetaal te verfijnen, wordt het bewaard in de

schuimketel op een temperatuur net boven het smeltpunt, ongeveer 330°C. Bij deze temperatuur stijgt al het koper dat in het edelmetaal achterblijft naar de bovenkant van de ketel en vormt een schuim of schuim dat kan worden afgeroomd. Goud en zilver kunnen van het edelmetaal worden verwijderd door er een kleine hoeveelheid zink aan toe te voegen. Het goud en zilver lossen gemakkelijker op in zink dan in lood, en wanneer het edelmetaal iets wordt afgekoeld, stijgt een zinkslak naar de top, die de andere metalen meeneemt.

schuimketel op een temperatuur net boven het smeltpunt, ongeveer 330°C. Bij deze temperatuur stijgt al het koper dat in het edelmetaal achterblijft naar de bovenkant van de ketel en vormt een schuim of schuim dat kan worden afgeroomd. Goud en zilver kunnen van het edelmetaal worden verwijderd door er een kleine hoeveelheid zink aan toe te voegen. Het goud en zilver lossen gemakkelijker op in zink dan in lood, en wanneer het edelmetaal iets wordt afgekoeld, stijgt een zinkslak naar de top, die de andere metalen meeneemt.

Kosten

- 8 Als het lood voldoende geraffineerd is, wordt het afgekoeld en in blokken gegoten die wel een ton kunnen wegen. Dit is het eindproduct. Loodlegeringen kunnen ook in de smelterij worden geproduceerd. In dit geval worden metalen in precieze verhoudingen aan het gesmolten lood toegevoegd om een loodmateriaal te produceren voor specifieke industriële toepassingen. Bijvoorbeeld het lood dat veel wordt gebruikt in auto-accu's, maar ook voor pijpen, platen, kabelmantels en munitie, is gelegeerd met antimoon omdat dit de sterkte van het metaal verhoogt.

Bijproducten/afval

Bij loodraffinage ontstaan verschillende bijproducten. Het ganggesteente, of afvalgesteente, hoopt zich op naarmate het erts wordt geconcentreerd. De meeste mineralen zijn uit het gesteente verwijderd, dus dit afval wordt door de industrie niet als een gevaar voor het milieu beschouwd. Het kan in een afvoervijver worden gepompt, die lijkt op een natuurlijk meer. Zwavelzuur is het belangrijkste bijproduct van het smeltproces. Bij het roosteren van het erts in de sinterfabriek komt zwaveldioxidegas vrij. Om de atmosfeer te beschermen, worden dampen en rook afgevangen en wordt de lucht die vrijkomt door de installatie eerst gereinigd. Het zwaveldioxide wordt opgevangen in een aparte zuurinstallatie en omgezet in zwavelzuur. De raffinaderij kan zowel dit zuur als het primaire product, het lood zelf, verkopen.

Luchtverontreiniging kan ook het gevolg zijn van loodverwerking. De smelterij heeft een "zakkenhuis" nodig, dat wil zeggen een aparte faciliteit om de dampen te filteren en op te zuigen, zodat er geen lood in de atmosfeer terechtkomt. Desalniettemin bereiken looddeeltjes de atmosfeer en in de Verenigde Staten proberen federale voorschriften te bepalen hoeveel is toegestaan. Het grootste deel van het vaste afvalproduct dat door het smeltproces wordt geproduceerd, is een dichte, glasachtige substantie die slak wordt genoemd. Deze bevat sporen van zowel lood als zink en koper. De slak is giftiger dan het ganggesteente en moet veilig worden opgeslagen en gecontroleerd, zodat het niet in het milieu terechtkomt of in contact komt met populaties.

De Toekomst

Nieuwe ontwikkelingen in de loodindustrie lijken minder gericht op verbeteringen in het fabricageproces dan op het vinden van nieuwe toepassingen voor het lood zelf. Aangezien een groot deel van het gewonnen en gerecyclede lood wordt verkocht aan de auto-industrie voor batterijen, zijn loodproducenten behoorlijk afhankelijk van de gezondheid van de auto-industrie. Maar loodproducenten zijn geïnteresseerd in het vinden van nieuwe toepassingen voor lood om hen meer marktstabiliteit te geven.

Een recente nieuwe toepassing voor lood is een lood-glasvezellaminaat. Loodfolie kan worden gelamineerd tussen gips en glasvezel, waardoor een superieur kanaalmateriaal wordt gevormd dat helpt bij het isoleren van geluid. Als dit bijvoorbeeld wordt gebruikt in een airconditioning unit, dempt het effectief het lawaai van de machine. Een andere potentiële markt voor lood is de insluiting van nucleair afval. Het veilig opslaan van radioactief materiaal is een groeiende zorg over de hele wereld. De loodindustrie doet onderzoek naar containers gemaakt van titanium met een binnenlaag van lood of lood en plastic, en beweert dat een laag lood van één inch 880 jaar aan de levensduur van een goed begraven container zou kunnen toevoegen. En kijkend naar de auto's van de toekomst, hebben onderzoekers in de VS en verschillende andere landen manieren bestudeerd om de loodzuurbatterijtechnologie te verbeteren om elektrische auto's van stroom te voorzien.

Productieproces