Aluminium drankblik

Achtergrond

Vijfennegentig procent van al het bier en frisdrank blikjes in de Verenigde Staten zijn gemaakt van aluminium. Amerikaanse blikjesfabrikanten produceren ongeveer 100 miljard aluminium drankblikjes per jaar, wat overeenkomt met één blikje per Amerikaan per dag. Hoewel bijna alle voedselblikken van staal zijn gemaakt, maken de unieke eigenschappen van aluminium het ideaal voor het bewaren van koolzuurhoudende dranken. Het typische aluminium blik weegt minder dan een halve ounce, maar de dunne wanden zijn bestand tegen meer dan 90 pond druk per vierkante inch die wordt uitgeoefend door de koolstofdioxide in bier en frisdranken. De glanzende afwerking van aluminium maakt het ook een aantrekkelijke achtergrond voor decoratief printen, belangrijk voor een product dat de aandacht van consumenten moet trekken in een competitieve markt.

Aluminium werd voor het eerst geïdentificeerd als een element in 1782, en het metaal genoot groot aanzien in Frankrijk, waar het in de jaren 1850 meer in de mode was dan zelfs goud en zilver voor sieraden en eetgerei. Napoleon III was gefascineerd door de mogelijke militaire toepassingen van het lichtgewicht metaal en hij financierde vroege experimenten met de winning van aluminium. Hoewel het metaal overvloedig in de natuur wordt aangetroffen, bleef een efficiënt extractieproces jarenlang ongrijpbaar. Aluminium bleef in de 19e eeuw buitengewoon duur en daarom van weinig commercieel gebruik. Door technologische doorbraken aan het einde van de 19e eeuw kon aluminium eindelijk goedkoop worden gesmolten en daalde de prijs van het metaal drastisch. Dit maakte de weg vrij voor de ontwikkeling van industriële toepassingen van het metaal.

Aluminium werd pas na de Tweede Wereldoorlog gebruikt voor drankblikjes. Tijdens de oorlog verscheepte de Amerikaanse regering grote hoeveelheden bier in stalen blikken naar haar militairen in het buitenland. Na de oorlog werd het meeste bier weer in flessen verkocht, maar de terugkerende soldaten behielden een nostalgische voorliefde voor blikjes. Fabrikanten bleven wat bier in stalen blikken verkopen, ook al waren flessen goedkoper om te produceren. De Adolph Coors Company vervaardigde het eerste aluminium bierblikje in 1958. Het tweedelige blikje kon slechts 7 ounce (198 g) bevatten in plaats van de gebruikelijke 12 (340 g), en er waren problemen met het productieproces. Desalniettemin kan het aluminium populair genoeg blijken om Coors, samen met andere metaal- en aluminiumbedrijven, ertoe aan te zetten betere blikken te ontwikkelen.

Het volgende model was een stalen blik met een aluminium bovenkant. Deze hybride kan verschillende duidelijke voordelen hebben. Het aluminium uiteinde veranderde de galvanische reactie tussen het bier en het staal, wat resulteerde in bier dat twee keer zo lang houdbaar is als in volledig stalen blikken. Misschien was het belangrijkste voordeel van de aluminium bovenkant dat het zachte metaal kon worden geopend met een eenvoudig treklipje. De blikken in oude stijl vereisten het gebruik van een speciale opener die in de volksmond een "kerksleutel" wordt genoemd, en toen Schlitz Brewing Company zijn bier in 1963 introduceerde in een aluminium "pop-top" blikje, sprongen andere grote biermakers snel op de bandwagon. Tegen het einde van dat jaar had 40% van alle Amerikaanse bierblikjes een aluminium dop en in 1968 was dat cijfer verdubbeld tot 80%.

Terwijl aluminium topblikken de markt veroverden, mikten verschillende fabrikanten op het ambitieuzere volledig aluminium drankblikje. De technologie die Coors had gebruikt om zijn 7-ounce aluminium te maken, vertrouwde op het "impact-extrusion" -proces,  De moderne methode voor het maken van aluminium drankblikjes heet tweedelig tekenen en wandstrijken, voor het eerst geïntroduceerd door Reynolds Metals bedrijf in 1963. waar een in een cirkelvormige slak gedreven stempel de bodem en zijkanten van het blik in één stuk vormde. Het bedrijf Reynolds Metals introduceerde in 1963 een volledig aluminium blik gemaakt door een ander proces genaamd "tekenen en strijken", en deze technologie werd de standaard voor de industrie. Coors en Hamms Brewery behoorden tot de eerste bedrijven die dit nieuwe blikje adopteerden, en PepsiCo en Coca-Cola begonnen in 1967 volledig aluminium blikjes te gebruiken. Het aantal aluminium blikjes dat in de VS werd verscheept, steeg van een half miljard in 1965 tot 8,5 miljard in 1972, en het aantal bleef toenemen toen aluminium de bijna universele keuze werd voor koolzuurhoudende dranken. Het moderne aluminium drankblikje is niet alleen lichter dan het oude blikje van staal of staal-en-aluminium, het roest ook niet, het koelt snel af, het glanzende oppervlak is gemakkelijk te bedrukken en in het oog springend, het verlengt de houdbaarheid en het is gemakkelijk te recyclen.

De moderne methode voor het maken van aluminium drankblikjes heet tweedelig tekenen en wandstrijken, voor het eerst geïntroduceerd door Reynolds Metals bedrijf in 1963. waar een in een cirkelvormige slak gedreven stempel de bodem en zijkanten van het blik in één stuk vormde. Het bedrijf Reynolds Metals introduceerde in 1963 een volledig aluminium blik gemaakt door een ander proces genaamd "tekenen en strijken", en deze technologie werd de standaard voor de industrie. Coors en Hamms Brewery behoorden tot de eerste bedrijven die dit nieuwe blikje adopteerden, en PepsiCo en Coca-Cola begonnen in 1967 volledig aluminium blikjes te gebruiken. Het aantal aluminium blikjes dat in de VS werd verscheept, steeg van een half miljard in 1965 tot 8,5 miljard in 1972, en het aantal bleef toenemen toen aluminium de bijna universele keuze werd voor koolzuurhoudende dranken. Het moderne aluminium drankblikje is niet alleen lichter dan het oude blikje van staal of staal-en-aluminium, het roest ook niet, het koelt snel af, het glanzende oppervlak is gemakkelijk te bedrukken en in het oog springend, het verlengt de houdbaarheid en het is gemakkelijk te recyclen.

Grondstoffen

De grondstof van het aluminium drankblikje is natuurlijk aluminium. Aluminium wordt gewonnen uit een erts dat bauxiet wordt genoemd. Amerikaanse aluminiumproducenten importeren bauxiet, voornamelijk uit Jamaica en Guinee. Het bauxiet wordt geraffineerd en vervolgens gesmolten, en het resulterende gesmolten aluminium wordt in blokken gegoten. De aluminium basis, voor drankblikjes, bestaat voornamelijk uit aluminium, maar het bevat ook kleine hoeveelheden andere metalen. Dit zijn meestal 1% magnesium, 1% mangaan, 0,4% ijzer, 0,2% silicium en 0,15% koper. Een groot deel van het aluminium dat in de drankblikjesindustrie wordt gebruikt, is afkomstig van gerecycled materiaal. Vijfentwintig procent van de totale Amerikaanse aluminiumvoorraad is afkomstig van gerecycled schroot en de drankblikjesindustrie is de belangrijkste gebruiker van gerecycled materiaal. De energiebesparingen zijn aanzienlijk wanneer gebruikte blikken worden omgesmolten, en de aluminium blikjesindustrie wint nu meer dan 63% van de gebruikte blikken terug.

Het fabricageproces

De blanco snijden

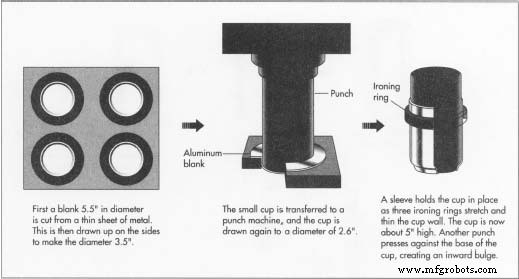

- 1 De moderne methode om aluminium drankblikjes te maken heet tweedelig tekenen en wandstrijken. Het proces begint met een aluminium staaf die werd gegoten om ongeveer 30 inch (76 cm) dik te zijn en vervolgens tot een dunne plaat werd gerold. De eerste stap bij de eigenlijke vervaardiging van het blik is om het vel in een cirkel te snijden, een blanco genoemd, die de bodem en zijkanten van het blik zal vormen. Elke blanco heeft een diameter van 14 cm. Sommige materialen zijn noodzakelijk

De kleine rimpelingen aan de bovenkant van het metaal worden "oren" genoemd. "Earing" is een onvermijdelijk effect van de kristallijne structuur van de aluminiumplaat. verloren tussen elke cirkel, maar fabrikanten hebben ontdekt dat er minimaal aluminium verloren gaat wanneer de platen breed genoeg zijn om twee verspringende rijen van elk zeven blanco's te bevatten. Ongeveer 12-14% van de plaat gaat verloren, maar kan worden hergebruikt als schroot. Nadat de cirkelvormige plano is gesneden, wordt deze "getrokken" of omhoog getrokken om een kop met een diameter van 3,5 inch (8,9 cm) te vormen.

De kleine rimpelingen aan de bovenkant van het metaal worden "oren" genoemd. "Earing" is een onvermijdelijk effect van de kristallijne structuur van de aluminiumplaat. verloren tussen elke cirkel, maar fabrikanten hebben ontdekt dat er minimaal aluminium verloren gaat wanneer de platen breed genoeg zijn om twee verspringende rijen van elk zeven blanco's te bevatten. Ongeveer 12-14% van de plaat gaat verloren, maar kan worden hergebruikt als schroot. Nadat de cirkelvormige plano is gesneden, wordt deze "getrokken" of omhoog getrokken om een kop met een diameter van 3,5 inch (8,9 cm) te vormen.

De beker opnieuw tekenen

- 2 De kleine beker die het resultaat is van de eerste trekking, wordt vervolgens overgebracht naar een tweede machine. Een huls houdt de beker precies op zijn plaats en een pons die snel in de beker wordt neergelaten, trekt deze opnieuw tot een diameter van ongeveer 2,6 inch (6,6 cm). De hoogte van de beker neemt tegelijkertijd toe van de aanvankelijke 1,3 tot 2,25 inch (3,3 tot 5,7 cm). De stempel duwt de beker vervolgens tegen drie ringen, strijkringen genaamd, die de bekerwanden uitrekken en dunner maken. Deze hele bewerking - het tekenen en strijken - gebeurt in één doorlopende slag, die slechts een vijfde van een seconde in beslag neemt. De beker is nu ongeveer 13 cm hoog. Dan drukt een andere stoot tegen de basis van de beker, waardoor de bodem naar binnen uitpuilt. Deze vorm gaat de druk van de koolzuurhoudende vloeistof die het blikje zal bevatten tegen. De onder- en onderwanden van het blik zijn ook iets dikker dan de bovenwanden, voor extra stevigheid.

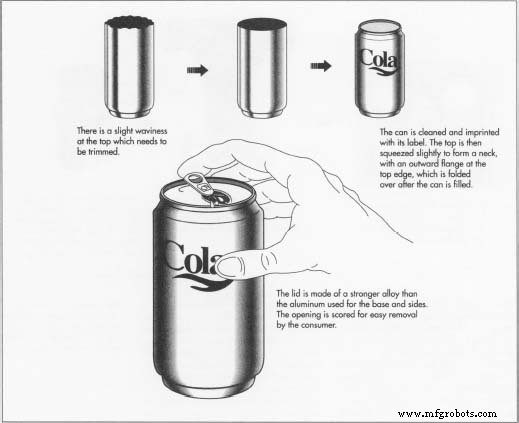

De oren knippen

- 3 Door het teken- en strijkproces is het blik aan de bovenkant licht golvend. Deze kleine rimpelingen in het metaal worden "oren" genoemd. "Earing" is een onvermijdelijk effect van de kristallijne structuur van de aluminiumplaat. Aluminiumbedrijven hebben dit fenomeen uitgebreid bestudeerd en hebben de plaatsing en hoogte van de oren kunnen beïnvloeden door het rollen van de aluminiumplaat te regelen. Toch gaat er in dit stadium wat materiaal verloren. Ongeveer een kwart inch wordt vanaf de bovenkant van het blik afgesneden, waardoor de bovenmuren recht en waterpas blijven.

Schoonmaken en decoreren

- 4 Het trek- en strijkproces laat de buitenwand van het blik achter met een glad, glanzend oppervlak, waardoor er geen verdere afwerking zoals polijsten nodig is. Nadat de oren zijn bijgesneden, wordt het blikje schoongemaakt en vervolgens bedrukt met het etiket. Nadat het blik is versierd, wordt het aan de bovenkant iets naar binnen geperst om een nek te maken, en de hals krijgt een naar buiten gerichte flens aan de bovenrand, die wordt omgevouwen zodra het deksel is toegevoegd.

Het deksel

- 5 Het deksel is gemaakt van een iets andere legering dan het aluminium voor de bodem en zijkanten van het blik. De binnenwaartse uitstulping van de bodem van het blik helpt het de druk te weerstaan die wordt uitgeoefend door de vloeistof erin, maar het platte deksel moet stijver en sterker zijn dan de basis, dus het is gemaakt van aluminium met meer magnesium en minder mangaan dan de rest van het blikje. Dit resulteert in sterker metaal en het deksel is aanzienlijk dikker dan de wanden. Het deksel is gesneden tot een diameter van 2,1 inch (5,3 cm), kleiner dan de 2,6 inch (6,6 cm) diameter van de wanden. Het midden van het deksel wordt iets naar boven uitgerekt en door een machine getrokken om een klinknagel te vormen. Het treklipje, een apart stuk metaal, wordt onder de klinknagel gestoken en daarmee vastgezet. Vervolgens wordt het deksel ingekerfd zodat wanneer de consument aan het lipje trekt, het metaal gemakkelijk loslaat en de juiste opening verlaat.

Om ervoor te zorgen dat de blikken goed worden gemaakt, worden ze automatisch gecontroleerd op scheuren en gaatjes. Een op de 50.000 blikjes blijkt meestal defect te zijn.

Vullen en naden

- 6 Nadat de hals is gevormd, is het blik klaar om gevuld te worden. Het blikje wordt stevig tegen de zitting van een vulmachine gehouden en er wordt een drank in gegoten. Het deksel wordt toegevoegd. De bovenste flens die werd gevormd toen het blik zijn hals kreeg, wordt vervolgens om het deksel gebogen en dichtgestikt. Op dit moment is het blik klaar voor verkoop.

Bijproducten/afval

Op verschillende punten in het productieproces gaat er wat aluminium verloren - wanneer de blanco's worden gesneden en de oren worden bijgesneden - maar dit schroot kan opnieuw worden gebruikt. Blikken die door consumenten zijn gebruikt en weggegooid, kunnen ook worden hergebruikt, en zoals hierboven vermeld, maakt gerecycled materiaal een aanzienlijk percentage uit van het aluminium dat wordt gebruikt voor drankblikjes. De besparingen door recycling zijn behoorlijk belangrijk voor de industrie. De grootste kostenpost van het drankblikje zit in de energie die nodig is om het aluminium te produceren, maar recycling kan tot 95% van de energiekosten besparen. Kunnen producenten ook proberen afval te beheersen door sterkere blikkenvellen te ontwikkelen zodat er minder aluminium in elk blikje gaat, en door het fabricageproces zorgvuldig te controleren om verlies door oorsmeer te verminderen. Het deksel van het typische blikje heeft een kleinere diameter dan de wanden om de hoeveelheid aluminium die erin gaat te besparen, en aangezien de wereldwijde vraag naar drankblikjes blijft groeien, is de trend om het deksel nog kleiner te maken. Een nieuw blikje dat in 1993 werd geïntroduceerd met een deksel dat een kwart inch kleinere diameter heeft dan de meeste blikken, kan fabrikanten $ 3 per duizend besparen. Dit cijfer lijkt klein totdat het wordt vermenigvuldigd met de honderden miljoenen blikjes die elke dag in de VS worden geproduceerd. Het wordt duidelijk dat elke kleine besparing op grondstoffen of energie een grote stap kan zijn om zowel geld als hulpbronnen te besparen.

De Toekomst

De wereldwijde productie van aluminium drankblikjes neemt gestaag toe en groeit met enkele miljarden blikjes per jaar. In het licht van deze stijgende vraag lijkt de toekomst van het drankblik te liggen in ontwerpen die geld en materiaal besparen. De trend naar kleinere deksels is al zichtbaar, evenals kleinere halsdiameters, maar andere veranderingen zijn misschien niet zo duidelijk voor de consument. Fabrikanten gebruiken rigoureuze diagnostische technieken om blikvellen te bestuderen, bijvoorbeeld door de kristallijne structuur van het metaal te onderzoeken met röntgendiffractie, in de hoop betere manieren te vinden om de blokken te gieten of de platen te rollen. Veranderingen in de samenstelling van de aluminiumlegering, of in de manier waarop de legering na het gieten wordt afgekoeld, of de dikte waarop het blikvel wordt gerold, mogen niet leiden tot blikken die de consument als innovatief aandoen. Desalniettemin zijn het waarschijnlijk de vorderingen op deze gebieden die in de toekomst zullen leiden tot een zuinigere productie van blikjes.

Productieproces