Schroef

Achtergrond

Schroeven maken deel uit van een familie van bevestigingsmiddelen met schroefdraad die bouten en draadeinden omvat, evenals gespecialiseerde schroeven zoals houtschroeven voor timmerlieden en de autoschroef. De draden (of groeven) kunnen rechtshandig of links, taps toelopend, recht of parallel lopen. Er zijn twee soorten schroeven, machine- en houtschroeven. Beide zijn gemaakt van metaal, maar de machineschroef heeft een constante diameter en sluit aan op moeren, terwijl de houtschroef taps toeloopt en zich vastgrijpt op het eigenlijke houtoppervlak.

Geschiedenis

Hoewel het concept van de schroef teruggaat tot ongeveer 200 v. Chr. , werd de eigenlijke metalen schroef die tegenwoordig bekend is, pas in de Renaissance ontwikkeld. Vroege schroeven moesten met de hand worden gemaakt, dus geen twee schroeven waren ooit hetzelfde. Het tijdrovende proces van het met de hand vijlen van de schroefdraad in de schroefvorm maakte massaproductie en gebruik vrijwel onmogelijk. In 1586 maakte de introductie van de eerste schroefsnijmachine door Jacques Besson, hofingenieur voor Charles IX van Frankrijk, de weg vrij voor meer innovaties.

Geïnspireerd door eerdere ontwerpers en makers van wetenschappelijke instrumenten zoals microscopen, liepen klokkenmakers en wapensmeden voorop in het ontwerp van schroefsnijmachines. In 1760 dienden Job en William Wyatt, twee Engelse broers, een patent in voor het eerste automatische schroefsnijapparaat. Hun machine kon 10 schroeven per minuut snijden en werd beschouwd als een van de voorlopers van massaproductiemachines.

In het begin van de negentiende eeuw produceerde de Engelsman Henry Maudslay de methode voor het vervaardigen van schroeven die nog steeds wordt gebruikt. Zijn machine was de eerste elektrisch aangedreven, schroef-snij-draaibank. Tegelijkertijd bouwde David Wilkinson in de Verenigde Staten ook een schroefsnij-draaibank en kreeg hij het eerste Amerikaanse schroefoctrooi. Al snel volgden nieuwe innovaties. In 1845 ontwikkelde Stephen Finch een revolverdraaibank en kort na de burgeroorlog vond Christopher Walker een volautomatische draaibank uit.

De eerste schroevenfabriek, Abom en Jackson, werd in 1810 in Rhode Island geopend. Tegen 1895 vormden schroefmakers in Amerika vakbonden en eisten een minimumloon van $ 1,75 per tienurige werkdag voor een lid en $ 1,25 voor een leerling. Er werden nog steeds kleinschaliger innovaties doorgevoerd om de efficiëntie te verbeteren. John E. Sweet bedacht de hoekige draadsnijmethode om een hele draad van één kant af te snijden.

Tegenwoordig is het machinaal bewerken van schroeven vervangen door draadwalsen. In 1836 ontwikkelde de Amerikaan William Keane het draadrolproces, maar dat had toen weinig succes. Het ijzermetaal dat werd gebruikt om de draadgewalste schroeven te maken, was van te lage kwaliteit en had de neiging om te splijten tijdens het stansproces. De uiteindelijke noodzaak om schroeven massaal te produceren tegen een fractie van de bewerkingskosten leidde tot de herevaluatie en oprichting van de fabricage van schroeven met schroefdraad.

Grondstoffen

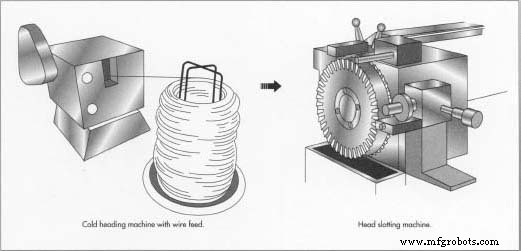

Schroeven zijn over het algemeen gemaakt van staaldraad met een laag tot gemiddeld koolstofgehalte, maar andere taaie en goedkope metalen kunnen worden vervangen, zoals roestvrij staal, messing, nikkellegeringen of aluminiumlegeringen. De kwaliteit van het gebruikte metaal is van het grootste belang om te voorkomen dat  De coldhead-machine snijdt een stuk draad af en maakt twee slagen op het uiteinde, waardoor een kop wordt gevormd. In de kop-groefmachine worden de onbewerkte schroeven in de groeven rond de omtrek van het wiel geklemd. Een cirkelsnijder plaatst de schroeven terwijl het wiel draait. kraken. Als er een afwerking op de schroef wordt aangebracht, moet deze van een compatibele make-up zijn. Staal kan worden gecoat of geplateerd met zink, cadmium, nikkel of chroom voor extra bescherming.

De coldhead-machine snijdt een stuk draad af en maakt twee slagen op het uiteinde, waardoor een kop wordt gevormd. In de kop-groefmachine worden de onbewerkte schroeven in de groeven rond de omtrek van het wiel geklemd. Een cirkelsnijder plaatst de schroeven terwijl het wiel draait. kraken. Als er een afwerking op de schroef wordt aangebracht, moet deze van een compatibele make-up zijn. Staal kan worden gecoat of geplateerd met zink, cadmium, nikkel of chroom voor extra bescherming.

Ontwerp

Op een schroef met enkele schroefdraad zijn het lood en de spoed identiek, het lood is tweemaal de spoed op een model met dubbele schroefdraad en driemaal zoveel op een drievoudige schroefdraad. De spoed van een schroef is de afstand tussen twee draden (of groeven) vanaf hetzelfde punt op elke draad. Het is ook beter bekend als het aantal draden per inch of centimeter. De spil van de schroef meet hoe ver deze wordt ingedraaid voor elke omwenteling.

Het fabricageproces

Verspaning wordt alleen gebruikt op unieke ontwerpen of met schroeven die te klein zijn om op een andere manier te worden gemaakt. Het bewerkingsproces is exact, maar te tijdrovend, verspillend en duur. Het grootste deel van alle schroeven wordt in massa vervaardigd met behulp van de draadwalsmethode, en dat is de procedure die in meer detail wordt beschreven.

Koude koers

- 1 Draad wordt vanaf een mechanische spoel door een voorstrekmachine gevoerd. De rechtgebogen draad stroomt rechtstreeks in een machine die de draad automatisch op een bepaalde lengte afsnijdt en de kop van de onbewerkte schroef in een voorgeprogrammeerde vorm snijdt. De kopmachine maakt gebruik van een open of gesloten matrijs die één of twee stoten nodig heeft om de schroefkop te maken. De gesloten (of massieve) matrijs zorgt voor een nauwkeurigere schroefblanco. Gemiddeld produceert de coldhead-machine 100 tot 550 onbewerkte schroeven per minuut.

Draad rollen

- 2 Eenmaal koudgekopt worden de onbewerkte schroeven automatisch vanuit een vibrerende trechter naar de draadsnijmatrijzen gevoerd. De trechter leidt de onafgewerkte schroeven door een trechter naar de matrijzen, terwijl ze ervoor zorgen dat ze zich in de juiste invoerpositie bevinden.

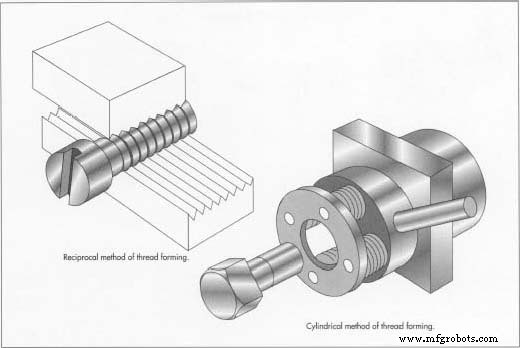

- 3 De blanco wordt vervolgens gesneden met behulp van een van de drie technieken. In de heen en weer bewegende matrijs worden twee platte matrijzen gebruikt om de schroefdraad te snijden. De ene matrijs staat stil, de andere beweegt heen en weer en de onbewerkte schroef wordt tussen de twee gerold. Wanneer een centerloze cilindrische matrijs wordt gebruikt, wordt de onbewerkte schroef tussen twee tot drie ronde matrijzen gerold om de afgewerkte schroefdraad te creëren. De laatste methode van draadwalsen is het planetaire roterende matrijsproces. Het houdt de schroefplano stil, terwijl verschillende stansmachines rond de plano rollen.

Threads kunnen op verschillende manieren in de blanco worden gesneden. Bij de reciproke methode wordt de onbewerkte schroef tussen twee matrijzen gerold. Bij de cilindrische methode wordt het in het midden van verschillende rollen gedraaid.

Threads kunnen op verschillende manieren in de blanco worden gesneden. Bij de reciproke methode wordt de onbewerkte schroef tussen twee matrijzen gerold. Bij de cilindrische methode wordt het in het midden van verschillende rollen gedraaid. - Alle drie de methoden zorgen voor schroeven van hogere kwaliteit dan de machinaal gesneden variant. Dit komt omdat de draad tijdens het draadwalsproces niet letterlijk in de plano wordt gesneden, maar in de plano wordt gedrukt. Er gaat dus geen metaalmateriaal verloren en zwakte in het metaal wordt vermeden. De draden zijn ook nauwkeuriger gepositioneerd. De meest productieve van de draadwalstechnieken is verreweg de planetaire roterende matrijs, die schroeven maakt met een snelheid van 60 tot 2000 delen per minuut.

Kwaliteitscontrole

De National Screw Thread Commission heeft in 1928 een standaard voor schroefdraad vastgesteld voor uitwisselbaarheid. Dit werd gevolgd door een internationale verklaring van overeenstemming in 1948, waarbij een uniform schroefdraadsysteem werd aangenomen. De normen zijn gericht op drie hoofdelementen:het aantal draden per inch, de aangegeven spoed en vorm van de draad en de aangegeven diametermaten. In 1966 suggereerde de International Standards Organization (ISO) een universele beperking van schroefdraad tot ISO-metrische en inch-maatbereiken met grove en fijne spoed. De naleving van de door ISO voorgestelde normen is wereldwijd.

Productieproces

- Wat is een structurele schroef?

- Wat zijn dekschroeven?

- Schroefspoed versus lood:wat is het verschil?

- Hoe te voorkomen dat schroeven worden gestript?

- Wat is een verzonken schroef?

- De anatomie van een schroef doorbreken

- Wat is een schroefdop?

- Overzicht balschroefsteuneenheid

- Inzicht in de schroefmaat van de micrometer

- Soorten schroeven en bouten

- Schroef en bout begrijpen