Bowlingspeld

Achtergrond

De eerste geregistreerde verwijzing naar een spel waarin een bal naar pinnen wordt gegooid dateert van 300 A.D. De referentie komt uit Duitsland, waar het spel deel uitmaakte van een religieuze ceremonie die door monniken werd beoefend. Tijdens de ceremonie betekenden de pinnen de zonden van de bowler, die met een bal moesten worden neergeslagen. Eenmaal ontdekt, verspreidde bowlen zich in verschillende vormen door heel Europa. In 1366 zou koning Edward III van Engeland elke vorm van bowlen hebben verboden (blijkbaar leidde het zijn troepen af).

In de vroege jaren 1800 verscheen het moderne bowlen met negen pinnen voor het eerst in de Verenigde Staten. Er was geen standaardisatie van het spel en tot 1895 waren er regionale regels en specificaties. In die tijd verzamelde restaurateur Joe Thum vertegenwoordigers van verschillende bowlingclubs in New York City en richtte hij het American Bowling Congress (ABC) op.

De pinnen die in deze vroege competitie en nog een halve eeuw werden gebruikt, waren gemaakt van een enkel blok hardrock esdoorn. Deze stevige pinnen waren duurzaam genoeg en waren eenvoudig te vervaardigen. Het enige belangrijke nadeel was dat, met de variërende dichtheid van hout, het gewicht van een individuele pen moeilijk te standaardiseren was. Toen, in 1946, kocht American Machine and Foundry het patent voor een automatische pin-setter en begon met de productie van een machine die zowel het spel populair zou maken als de manier waarop bowlingpinnen werden gemaakt zou veranderen. De nieuwe machine was niet meteen een succes. Bowlingbanen hadden veel pinboys om de banen te resetten, en de originele machines waren relatief onontwikkeld. De klanten genoten echter van de snelheid van de nieuwe speldenzetters en de machines konden lange uren werken zonder rust. Naarmate de automatische pinsetters meer wijdverbreid raakten, ontstond er een nieuw probleem. De speldenzetters waren veel harder op de spelden dan mensenhanden waren geweest, zodat de spelden veel sneller begonnen te versplinteren en te barsten. Op hun beurt bevuilden de splinters van de pennen de machinerie van de pennenzetters.

In 1954 produceerde Vulcan Manufacturing de eerste pin om het probleem aan te pakken, de Vulcanate. Vulcan zaagde een standaard massieve pin doormidden voordat hij definitief vorm kreeg en lijmde een plat stuk esdoorn tussen de helften. Met dit ontwerp kon Vulcan indien nodig hout uit het middenstuk boren om het uiteindelijke gewicht van de pen te verminderen. Het ontwerp vertoonde ook meer randnerf aan de buitenkant van de pin, waardoor de pinnen resistenter waren dan de massief houten exemplaren. Datzelfde jaar introduceerde Henry Moore een met plastic beklede pin. Net als bij de pinsetter werd de nieuwe coating niet direct omarmd door de bowlingindustrie. Het vloeibare plastic dat in Moore's pin werd gebruikt, voegde aanzienlijk gewicht toe en brak gemakkelijk af. Het concept achter het pin-ontwerp was echter goed en al snel gingen fabrikanten op zoek naar een lichtgewicht en duurzame coating. Zelfs de lichtste coatings voegden gewicht toe aan de pinnen, wat de score verminderde, dus fabrikanten stapten af van massief esdoorn en begonnen Vulcans voorbeeld te volgen door kleinere stukjes aan elkaar te lijmen in de vorm van een pin. In 1961 was de massieve pin helemaal verdwenen.

Grondstoffen

Kern

Zoals voorgeschreven door het American Bowling Congress en het Women's International Bowling Congress (ABC/WIBC), zijn alle bowlingpinnen gemaakt "van nieuwe (ongebruikte), solide, harde esdoorn." Andere materialen mogen worden gebruikt als ze ABC/WIBC-goedkeuring hebben. De gebruikte esdoorn wordt geoogst boven de 45e breedtegraad, die door de meest noordelijke staten van de Verenigde Staten loopt, boven de gebieden waar hoge mineraalconcentraties de dichtheid van het hout verminderen. Andere kernmaterialen zijn geprobeerd. Aan het eind van de jaren zestig probeerden fabrikanten het lamineringsconcept te bevorderen door deeltjeshout te gebruiken. Deeltjeshout wordt gemaakt door hout te versnipperen, het te mengen tot een bindmiddel en het in vorm te drukken. Het probleem was dat een dicht mengsel de pinnen duurzaam maar laag scoorde, terwijl lichte pinnen het tegenovergestelde probleem hadden. Een polypropyleen-glasvezelschuimkern bekend als een dijkhuiskern werd ook geprobeerd. Het schuim werd in twee stukken gegoten, boven en onder, en de helften werden over een houten deuvel gepast. De duurzaamheidstests waren indrukwekkend, maar het project ontwikkelde zich nooit tot productie.

Coating

Toen pinnen gemaakt waren van massieve blokken esdoorn, werden ze gewoon bedekt met een laag witte lak en afgewerkt met een laag blanke lak. De komst van de automatische pin-setter leidde tot de behoefte aan duurzamere coatings, en de eerste succesvolle was ethylcellulose. Ethylcellulosecoating was een proces met zeven lagen. De pennen werden eerst ondergedompeld in een laag die was ontworpen om de poriën van het hout af te dichten en vervolgens in een laag die was ontworpen om een betere hechting te bieden aan de volgende lagen. Vervolgens werden vijf lagen ethycellulose aangebracht. Na de eerste laag werd een nylon mesh-sok over de pin gespannen, waar deze werkte als ijzeren wapeningsstaven in beton of als stro in adobe-baksteen, wat een structuur bood voor de volgende lagen.

De twee coatings die tegenwoordig worden gebruikt, zijn nylon en DuPont's Surlyn. Nylon heeft het voordeel dat het vergevingsgezinder is in het vormproces en lagere kosten heeft dan Surlyn. Maar kernen moeten in latex worden gedompeld om te voorkomen dat het nylon barst, en nylon biedt niet dezelfde stijfheid als Surlyn.

Ontwerp

De drie overwegingen bij het ontwerpen van een bowlingpin zijn duurzaamheid, scoren en geluid. De duurzaamheid van pinnen is enorm verbeterd door het gebruik van meerdelige kernen en veerkrachtigere coatings. Meerdelige kernen zijn sterker en duurzamer dan duurzame enkele blokken vanwege de manier waarop hout groeit. Een boom wordt groter in lagen of ringen, waarbij elke ring de contouren volgt van die eronder. Als de vorige ring op een bepaalde plek een knik of kromming had, zal de volgende ring ook die knik of kromming hebben, net als alle volgende ringen. Als je een enkel blok hout gebruikt, zullen alle lagen in dat hout buigen en uiteindelijk breken op dezelfde plek omdat ze allemaal dezelfde vorm hebben, maar als je verschillende kleine stukjes neemt en ze in een blok lijmt, heeft elk stuk zijn natuurlijke bochten en zwakke plekken op een andere plaats, zodat de een de ander versterkt. Een bijkomend voordeel van deze methode voor bowlingpinnen is de manier waarop de ringen aan elkaar blijven zitten. Wanneer een boom in zijn natuurlijke staat is, is zijn dwarsdoorsnede een reeks concentrische ringen. Eenmaal tot hout gefreesd, bevat de dwarsdoorsnede slechts delen van de ringen, dus het benadert gestapelde vellen karton beter. Als je tegen de zijkant van een stapel karton zou duwen, zou elk vel redelijk stijf zijn, maar elk zou vrij gemakkelijk uit de stapel glijden, en je zou de bovenste vellen zonder enige moeite kunnen optillen. Als je op de bovenkant van de stapel zou drukken, zou je hem niet gemakkelijk in tweeën kunnen splitsen, maar hij zou met weinig moeite worden samengedrukt. Dit is precies de situatie met bowlingpinnen. De oude massieve pinnen zouden deuken op het oppervlak van hun korrellagen, en de grote, platte lagen zouden loskomen en aan de rand splijten. Het aan elkaar lijmen van meerdere stukken hout geeft het drukvaste voordeel dat alle randnerf aan de buitenkant van de pin wordt weergegeven, maar omdat geen enkele laag helemaal door de pin loopt, zijn ze minder vatbaar voor splijten.

Scoren en geluid worden beide gevormd door de voorkeuren van de bowler en worden voornamelijk bepaald door het kernmateriaal. Het hele doel van een bowlingpin is om te vallen. Als het nooit omvalt, wordt het spel veel minder interessant. Hoewel een voor de hand liggende oplossing voor het probleem van duurzaamheid zou zijn om een pin te maken van een materiaal dat sterker is dan hout, zoals staal, zijn de meeste andere materialen te zwaar, zodat ze niet zo gemakkelijk omvallen als bowlers gewend zijn. Wat echter het gebruik van veel andere materialen heeft ontmoedigd, is: Een bowlingpin is een complexe assemblage van verschillende stukken esdoornhout; elk gemaakt van nog kleinere stukken. Elke subassemblage wordt gelijmd en geklemd in een onder druk staande mal om het in het volgende grotere stuk te bouwen. geluid. Het kenmerkende geluid van verpletterende pinnen maakt deel uit van de uitstraling van het spel, en dat geluid komt van hout. Momenteel is er geen ander materiaal in staat om het te evenaren.

Een bowlingpin is een complexe assemblage van verschillende stukken esdoornhout; elk gemaakt van nog kleinere stukken. Elke subassemblage wordt gelijmd en geklemd in een onder druk staande mal om het in het volgende grotere stuk te bouwen. geluid. Het kenmerkende geluid van verpletterende pinnen maakt deel uit van de uitstraling van het spel, en dat geluid komt van hout. Momenteel is er geen ander materiaal in staat om het te evenaren.

Het fabricageproces

Een bowlingpin is een complexe assemblage van verschillende stukken esdoornhout; elk gemaakt van nog kleinere stukjes. Elke subassemblage wordt gelijmd en geklemd in een onder druk staande mal om het in het volgende grotere stuk te bouwen. Hout wordt 8-10 dagen in grote ovens gedroogd voordat het naar de fabriek wordt verscheept. Wanneer het de plant bereikt, worden hele planken in één keer in stroken gesneden en vervolgens in blokken van een specifieke grootte door automatische meerbladige zagen.

Kern

- 1 De kern van een speld begint met de paal. De paal bestaat uit drie secties esdoorn, elk 2,8125 inch (7,14 cm) breed en 0,875 inch (2,22 cm) dik en 15,5 inch (39,3 cm) hoog om een enigszins rechthoekig 15,5 inch (39,3 cm) hoog blok te vormen. Tegelijkertijd worden acht stroken van 16 inch (41 cm) lang, 0,875 inch (2,22 cm) bij 1,25 inch (3,17 cm) dik esdoorn gelijmd om een 7 inch (18 cm) breed en 16 inch (41 cm) te vormen. longboard genaamd het paneel. Het paneel wordt door een elektrische schaafmachine gehaald om de boven- en onderkant vlak en gelijkmatig te maken, en vervolgens wordt het in de lengte en in tweeën gesneden met een tafelzaag in twee stukken van 8 cm breed en twee van 10,2 cm lang. brede stukken die wangen worden genoemd. De wangen worden aan de paal gelijmd om het grote onderste uiteinde van de pin te vormen die bekend staat als de buik.

- 2 Eerst worden de wangen van 8 cm (1 in) (2,54 cm) vanaf de onderkant aan de lange zijde van de paal gelijmd en wordt het geheel in een mal geklemd om ervoor te zorgen dat alle stukken op één lijn liggen.

- 3 Zodra dit geheel is opgedroogd, wordt het door de schaafmachine geleid om de randen gelijk te maken en de paal een perfect vierkant van 6,67 cm te maken. Vervolgens wordt het stuk door een machine gehaald die het weegt, de dichtheid berekent en de hoeveelheid hout bepaalt die moet worden verwijderd om de uiteindelijke pin binnen de specificaties te brengen.

- 4 De machine boort in de paal om het gewicht aan te passen en herhaalt het proces totdat de pen binnen een gewichtsbereik van 4 oz (113,4 g) valt. De wangen van 10,2 cm (4 inch) worden over de gaten gelijmd, waarbij ze de zijkanten van de wangen van 8 cm (3 inch) overlappen en het nieuwe geheel wordt opnieuw in een mal geklemd om alle stukken goed uit te lijnen. Bij deze stap wordt de kern de knuppel genoemd en heeft deze de basisvorm van een bowlingpin, behalve dat deze vierkant is. Er wordt een gat geboord in het midden van de onderkant van de knuppel om later te gebruiken om de pen te centreren tijdens het coatingproces.

- 5 De knuppel wordt vervolgens op een draaibank geplaatst en een enkel blad dat overeenkomt met het profiel van een hele pen, snijdt het in zijn uiteindelijke vorm.

Coating

- 6 De belangrijkste methode die tegenwoordig wordt gebruikt voor het coaten van bowlingpinnen is spuitgieten. Het proces omvat het plaatsen van een object in een tweedelige metalen mal, waarbij elk stuk een afdruk draagt van de helft van het te vormen object. Bij bowlingpinnen zijn de helften identiek. Als nylon als coating wordt gebruikt, worden de pinnen eerst in latex gedompeld om te voorkomen dat het nylon barst.

- 7 De gedraaide kern wordt in de onderste helft van de mal geplaatst. Een intrekbare pin schuift in het middelste gat dat in de onderkant van de knuppel is geboord. Deze pen en een aantal verhoogde stukken in de mal, hold-downs genaamd, houden de kern in het midden van de mal terwijl de coating wordt aangebracht. De mal wordt dan gesloten en dichtgeklemd.

- 8 De coating wordt onder hoge druk geïnjecteerd door talloze kleine openingen die poorten worden genoemd. Deze hoge druk zorgt niet alleen voor een gelijkmatige coating, maar comprimeert het hout gelijkmatig, waardoor het dichter en beter bestand tegen deuken wordt.

- 9 Nadat de vooraf bepaalde hoeveelheid coating is geïnjecteerd, wordt water door buizen in de mal geleid om deze af te koelen. De afgekoelde, gecoate pin wordt uit de mal gehaald en een arbeider snijdt de steeltjes van de coating af die door de poorten zijn achtergelaten.

- 10 Het oppervlak wordt vervolgens geschuurd om het resterende overtollige materiaal te verwijderen dat door de poorten is achtergelaten en om de lichte indrukken van de vasthoudmiddelen glad te strijken. Het embleem van de speldmaker, het ABC/WIBC-goedkeuringsstempel en eventuele decoratieve markeringen zijn op het oppervlak gezeefdrukt.

- 11 Vervolgens wordt een laatste beschermende glanslaag op de pin gespoten. De onderkant van de pin is plat bijgesneden en een harde plastic ring is gelijmd in een inkeping aan de onderkant van de pin, de rok genaamd. De ring beschermt zowel de rok als de 5/32 inch (0,4 cm) straal die de ABC/WIBC nodig heeft langs de buitenrand van de basis van de pin.

Bijproducten/afval

Veel van het hout dat wordt gebruikt bij de vervaardiging van bowlingpinnen is zelf een bijproduct. De vloerenindustrie freest elk jaar duizenden planken van esdoornhout. Omdat consumenten de voorkeur geven aan lichtgekleurd hout, worden de donkere delen van het hout getrimd. Aangezien een bowlingpin gecoat is, maakt de kleur niet uit. Molens zijn begonnen deze stukken af te knippen tot de maat die in spelden wordt gebruikt, dus wat eerst schroot was, is nu een bruikbaar product.

Kwaliteitscontrole

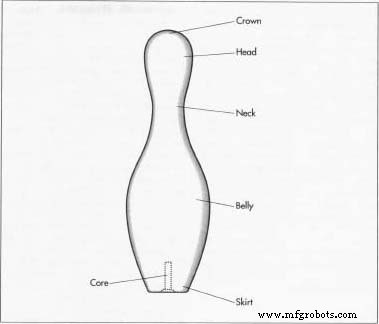

De ABC/WIBC stelt strenge eisen aan penhoogte, gewicht, vochtgehalte, laagdikte, zwaartepunt en talloze andere details. Elk nieuw pinontwerp moet aan deze normen voldoen en moet voldoen aan specifieke veldtesten op het gebied van duurzaamheid. De fabrikant inspecteert elk blok hout voordat het het assemblageproces ingaat. Stukken met knopen, scheuren, minerale afzettingen of onregelmatige korrels worden afgewezen. Eenmaal in gebruik gaat een speld ongeveer zes maanden mee voordat deze moet worden gepatcht of opnieuw gecoat. Daarna duurt het nog zes maanden voordat het breekt. De meeste breuken vinden plaats in het dunne gebied net onder de bovenkant, de nek, waar de zweepslag van het omvallen het hout met maar liefst 0,25 inch (0,63 cm) buigt.

De Toekomst

Esdoorn is al meer dan 200 jaar het favoriete materiaal voor bowlingpinnen. Ondanks experimenten met zulke uiteenlopende materialen aluminium, plastic en magnesium, is er niets gevonden dat de duurzaamheid, het geluid en het scorebereik van esdoorn biedt.

Productieproces

- Wat is een gebogen koppelingspen?

- Waar zijn paspennen van gemaakt?

- Wat is een splitpen?

- Deegrol

- Bowlingbal

- Bewaak je huistemperatuur met je Raspberry Pi

- Expositie:The Primal Display

- Watersensor met hoge gevoeligheid op MCP3008

- Rolpenponsen:gebruik en toepassingen

- Wat is een automatische waterpomp?

- Knokkelgewricht begrijpen