Gepantserde vrachtwagen

Een gepantserde vrachtwagen is een voertuig dat is ontworpen om valuta en andere waardevolle spullen veilig te vervoeren.

Achtergrond

Vóór de komst van gepantserde voertuigen werden veilig bewegende valuta en kostbaarheden verkregen door bedrog of door wapengeweld. In het geval van bedrog zou een koerier in burger kostbaarheden vervoeren die vermomd zijn als een normaal pakket of een klein stuk bagage. De koerier reisde als passagier met het openbaar vervoer, en hoewel hij bewapend was, lag zijn primaire bescherming erin dat hij eruitzag als een gemiddelde reiziger. De belangrijkste beperking van deze methode was de grootte. Om grote ladingen kostbaarheden te beschermen, heeft de mens lang vertrouwd op een wapenmacht. Vroege karavanen omringden zich met gewapende troepen. Spaanse galjoenen bezaaid met kanonnen droegen schatten uit de Nieuwe Wereld. In modernere tijden droegen postkoetsen gesloten maar verre van onneembare sterke dozen van ijzer en hout, terwijl een bewaker met een jachtgeweer reed om dieven af te weren. Spoorpostwagons waren uitgerust met kluizen en werden bewaakt door zwaarbewapende regeringstroepen. Het falen van deze methode was altijd tweeledig. Ten eerste, hoewel lading relatief veilig was in het grote, beschermde schip, moest het uiteindelijk in kleinere, meer kwetsbare voertuigen worden geplaatst om naar de eindbestemming te worden vervoerd. Het tweede probleem was dat het niet uitmaakt hoeveel soldaten, zwaarden, geweren of kanonnen een reizende kostbare lading bewaakten, een grotere groep dieven met meer zwaarden, geweren of kanonnen kon worden verzameld om de lading te stelen. Naarmate wapens dodelijker en compacter werden, werd dit een groter probleem.

De eerste pogingen tot commerciële gepantserde vrachtwagens waren geïnspireerd op het gevechtssucces van militaire gepantserde auto's in de Eerste Wereldoorlog. Na de oorlog leidde een duidelijke toename van gewelddadige overvallen op loonadministrateurs en koeriers met deposito's tot de behoefte aan veiligere manieren om contant geld te vervoeren. In 1920 begon een bezorgbedrijf in Chicago, genaamd Brink's, met het ombouwen van schoolbussen tot veiligheidsvoertuigen door stalen platen aan de onderste carrosseriepanelen te bevestigen en de ramen te blokkeren. Elke bus werd gevolgd door een Model-T-auto gevuld met gewapende bewakers. De eerste echte commerciële gepantserde auto werd datzelfde jaar gebouwd in Minneapolis, Minnesota, voor een politiechef van St. Paul die privédetective Mike Sweeney werd. Sweeney heeft de auto ontworpen en in gebruik genomen voor zijn Sweeney Detective Bureau.

Vroege pantserwagens droegen alleen stalen platen op hun carrosseriedelen; ze behielden de houten vloeren van de vrachtwagenchassis waarop ze waren gebouwd. Dit eindigde in 1927 toen dieven explosieven in de weg begroeven en een vrachtwagen van Brink opbliezen met 100.000 dollar aan loongeld. In de jaren '30 en '40 experimenteerden fabrikanten met aluminium, dat een duidelijk gewichtsvoordeel heeft ten opzichte van staal. Het metaal bleek na korte tijd te vermoeien en te barsten en werd stopgezet. Het wereldwijde brandstoftekort van de jaren 70 spoorde fabrikanten aan om lichtgewicht plastic bepantsering en kleinere, zuinigere chassis te proberen, maar de resultaten waren vergelijkbaar met die met aluminium en het traditionele staal herwon zijn dominantie in de industrie.

Grondstoffen

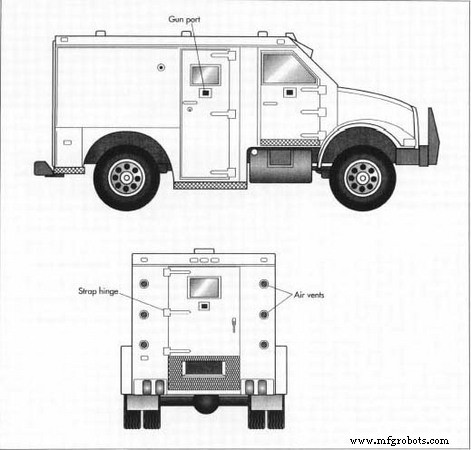

Het materiaal dat het grootste deel van een gepantserde auto vormt, is ook wat het gepantserd maakt.  Een gepantserde auto is in feite een grote, verzegelde metalen doos en is daardoor erg heet van binnen. De ramen kunnen om voor de hand liggende redenen niet naar beneden rollen, dus de meeste vrachtwagens hebben vier dakopeningen met een schot om directe vuurlijnen naar de vrachtwagen te blokkeren. De kanonpoorten die in elke deur zijn geïnstalleerd, maken gebruik van een veerbelaste plaat die van binnenuit moet worden opengeschoven om te voorkomen dat aanvallers ze gebruiken om in het voertuig te schieten. De muren, vloer, plafond en deuren van een gepantserde auto zijn allemaal gemaakt van staal. De laatste jaren wordt zowel gegalvaniseerd als roestvast staal gebruikt om carrosserieroest en -corrosie tegen te gaan. Het staal wordt gehard om de kogelweerstand te vergroten, hetzij door warmtebehandeling, hetzij door toevoeging van hoge niveaus van chroom (een zeer hard metaal) en nikkel (een zeer dicht metaal) tijdens het smeedproces. In sommige toepassingen wordt een ballistische glasvezeldoek, bekend als geweven roving, gebruikt om de binnenkant van het lichaam te bekleden. De ruiten van de vrachtwagen zijn ofwel opgebouwd uit meerdere lagen autoglas of uit lagen glas vermengd met lagen kogelwerend optisch plastic.

Een gepantserde auto is in feite een grote, verzegelde metalen doos en is daardoor erg heet van binnen. De ramen kunnen om voor de hand liggende redenen niet naar beneden rollen, dus de meeste vrachtwagens hebben vier dakopeningen met een schot om directe vuurlijnen naar de vrachtwagen te blokkeren. De kanonpoorten die in elke deur zijn geïnstalleerd, maken gebruik van een veerbelaste plaat die van binnenuit moet worden opengeschoven om te voorkomen dat aanvallers ze gebruiken om in het voertuig te schieten. De muren, vloer, plafond en deuren van een gepantserde auto zijn allemaal gemaakt van staal. De laatste jaren wordt zowel gegalvaniseerd als roestvast staal gebruikt om carrosserieroest en -corrosie tegen te gaan. Het staal wordt gehard om de kogelweerstand te vergroten, hetzij door warmtebehandeling, hetzij door toevoeging van hoge niveaus van chroom (een zeer hard metaal) en nikkel (een zeer dicht metaal) tijdens het smeedproces. In sommige toepassingen wordt een ballistische glasvezeldoek, bekend als geweven roving, gebruikt om de binnenkant van het lichaam te bekleden. De ruiten van de vrachtwagen zijn ofwel opgebouwd uit meerdere lagen autoglas of uit lagen glas vermengd met lagen kogelwerend optisch plastic.

Ontwerp

Bij het maken van een gepantserde vrachtwagen moet rekening worden gehouden met vier even belangrijke doelen, waarvan er verschillende elkaar tegenwerken. De eerste overweging is ballistische weerstand. Fabrikanten gebruiken gehard staal in diktes variërend van 0,125 inch (0,317 cm) tot meer dan 0,25 inch (0,635 cm), afhankelijk van het weerstandsniveau dat nodig is om het grootste deel van de carrosserie van een gepantserde vrachtwagen te bouwen. Ramen zijn kogelwerend gemaakt door gebruik te maken van gelaagd glas met een dikte tussen 1,50 in (3,81 cm) en 3 in (7,62 cm). Het gebruik van een mengsel van glas en kogelwerend optisch plastic maakt een veel dunner en lichter venster mogelijk. Windschermen zijn onder een hoek van 45 graden geplaatst om doorbuiging te bevorderen en de windweerstand te verminderen. De banden zijn gepantserd met een u-vormige voering van hard plastic. Als een band leegloopt, kan deze meerdere kilometers lopen op de structuur van deze schaal. Stalen rambumpers en voorgrillbeschermers stellen een bestuurder in staat om door een ander voertuig te duwen dat als wegversperring kan worden gebruikt. Het verhogen van het niveau van ballistische weerstand van een vrachtwagen betekent dat de dikte van het gebruikte staal en glas moet worden vergroot en dit druist in tegen de tweede ontwerpoverweging:het gewicht.

Het bruto voertuiggewicht (GVW) meet het maximum dat een motorvoertuig veilig kan wegen, inclusief de lading en passagiers. Het gemiddelde GVW voor een "routevrachtwagen", die dagelijkse afhalingen en leveringen doet voor banken en handelaars, is 25.000 lb (11.350 kg). De gemiddelde vrachtwagen met een voltooide route weegt 12.000 pond (5.448 kg). Dit laat 13.000 pond (5.902 kg) over voor vracht en bewakers. Het verminderen van het uiteindelijke gewicht van een vrachtwagen zorgt voor een groter laadgewicht. Het verminderen van de hoeveelheid bepantsering is geen aantrekkelijke optie, dus vrachtwagens die zwaardere lading moeten vervoeren, zoals munten, moeten op grotere, zwaardere chassis worden gebouwd. Een tandemasser die is ontworpen om grote pallets met munten te vervoeren, kan een GVW hebben van meer dan 24.970 kg.

De derde ontwerpoverweging is veiligheid. Het is duidelijk dat kogelwerendheid weinig zin heeft als de bestuurders en de lading van de vrachtwagen niet veilig zijn gescheiden van de buitenwereld. Met dit in het achterhoofd zijn beveiligingsmaatregelen gericht op het plaatsen en onderhouden van barrières. De meeste gepantserde auto's werken met twee gewapende bewakers:een chauffeur, die het voertuig nooit verlaat, en een tweede bewaker die bekend staat als een hopper, die in het laadruim rijdt en waardevolle spullen van en naar de vrachtwagen vervoert. De bestuurdersruimte is door een stalen tussenschot gescheiden van de bagageruimte. De deuren waar de hopper doorheen rijdt zijn voorzien van slam locks, die automatisch vergrendelen wanneer de deur dichtzwaait. Zodra deze deuren zijn vergrendeld, moet de bestuurder ze elektronisch van binnenuit opnieuw openen. In de laadruimte kan de hopper waardevolle spullen in een afgesloten doos plaatsen, of hij kan een valkluis gebruiken, die een eenrichtingsgoot heeft en alleen kan worden geopend als de vrachtwagen is teruggekeerd naar zijn thuisfaciliteit. De kanonpoorten die in elke deur zijn geïnstalleerd, maken gebruik van een veerbelaste plaat die van binnenuit moet worden opengeschoven om te voorkomen dat aanvallers ze gebruiken om in het voertuig te schieten. De beveiligingsvereisten vereisen extra stappen om het uiteindelijke ontwerpdoel te bereiken:het comfort van de bemanning.

Een pantserwagen is in feite een grote, verzegelde metalen doos en is daardoor erg heet van binnen. De ramen kunnen om voor de hand liggende redenen niet naar beneden rollen, dus de meeste vrachtwagens hebben vier dakopeningen met een schot om directe vuurlijnen naar de vrachtwagen te blokkeren. Vrachtwagens zijn ook uitgerust met dubbele airconditioning en verwarming, zodat de hopper en de chauffeur onafhankelijk van elkaar de temperatuur kunnen aanpassen. De wanden, het plafond en de vloer van de bagageruimte zijn bekleed met lichtgewicht foamboard-isolatie om de binnentemperatuur verder te reguleren.

Het fabricageproces

Chassis

- 1 De productie van een pantserwagen begint met de levering van een kaal zwaar vrachtwagenchassis. Het chassis wordt geleverd met complete aandrijflijn (motor en transmissie) en veersystemen. Sommige fabrikanten nemen een chassis met een volledige cabine af, die ze afsnijden. Daarna hergebruiken ze veel van de interieurstukken. Anderen gebruiken een kapchassis, dat alleen wordt geleverd met spatborden en een motorkap.

Lichaam

- 2 De carrosserie van een gepantserde vrachtwagen is ongeveer op dezelfde manier gebouwd als een huis. Eerst worden secties vierkante stalen buizen verticaal op een tafel gelegd die bekend staat als een mal die de vorm van een individuele muur vertegenwoordigt. Vervolgens worden stukken stalen kanaal, hoedrails genoemd (omdat de dwarsdoorsnede lijkt op een hoed met een platte rand) horizontaal op specifieke intervallen over de verticale secties van de buis gelegd en vastgelast om ze op hun plaats te houden. In bepaalde gebieden worden verkorte secties van buizen en kaprails gebruikt om ruimtes te verlaten die ramen en deuren worden. Het proces wordt herhaald op de juiste mal voor elke muur en voor het dak, de vloer en het schot.

- 3 Ondertussen worden grote platen van gehard staal gevormd tot buitenste carrosseriepanelen. De platen worden eerst op de juiste maat gesneden door enorme hydraulische scharen. De gesneden panelen worden vervolgens op een tafel gerold waar de openingen voor ramen en deuren worden gesneden met plasmatoortsen op hoge temperatuur. Sommige fabrikanten gebruiken lassers om de toortsen te bedienen, terwijl sommige computergestuurde robotarmen gebruiken om het snijden af te handelen. Met dit robotsysteem worden plannen getekend op een computer; de computer geeft vervolgens de robotarmen de opdracht om de exacte vormen en afmetingen te snijden om overeen te komen met de plannen. De robotarmen schuiven verticaal langs een bovenliggende baan om verticale sneden te maken, terwijl rollen in de snijtafel het staal over het pad van de toorts schuiven om horizontale sneden te maken. De panelen worden vervolgens op verschillende hydraulische persen gerold waar de nodige bochten en hoeken worden gevormd. Nadat het staal is gesneden en in de juiste vorm is gevormd, wordt het tegen het bijbehorende frame geplaatst en op zijn plaats gelast of geklonken.

- 4 De vloer is de eerste constructie die op het wachtende chassis wordt getild. Eerst wordt er een plaat hardhout op de framerails van het chassis geplaatst om trillingen tegen te gaan. Vervolgens wordt de vloer op het hardhout gelegd en op meerdere punten met een aantal c-vormige klemmen aan het chassis bevestigd. De wanden worden vervolgens elk op het chassis getild en worden vastgelast of tijdelijk geklemd waar ze op de vloer aansluiten en waar hun hoeken samenkomen. Vervolgens wordt het dak op de muren geplaatst. Nadat de hele constructie is gecontroleerd op rechtheid en pasvorm, worden alle verbindingen en naden grondig gelast of geklonken.

Interieur inrichten

- 5 Nu het lichaam zijn structuur heeft gekregen, worden de onderdelen geplaatst die er een functionerende gepantserde vrachtwagen van maken. Eerst worden scharnieren aan de deurkozijnen vastgeschroefd en worden de deuren opgehangen en aangepast voor rechtheid. Gepantserde vrachtwagendeuren zijn opgehangen aan riemscharnieren, die zich horizontaal over de voorkant van de deur uitstrekken om het gewicht van de bepantsering te dragen. De scharnieren bevatten afgedichte smeernippels om de deuren soepel te laten zwaaien.

- 6 Vervolgens wordt schuimplaatisolatie in de ruimten tussen de stalen buizen van de carrosseriepanelen gedrukt. Vervolgens wordt een binnenste staalplaat aan de buis gelast of geklonken. Sommige fabrikanten gebruiken een ballistische doek van glasvezel, geweven roving genaamd, in plaats van de stalen binnenvoering. Lagen geweven roving worden doordrenkt met een epoxy en in een mal geplaatst in de vorm van de binnenpanelen van de vrachtwagen. De lagen worden in de mal samengeperst en vormen na droging een stevig stuk.

- 7 Nadat het interieur is bekleed, wordt het tussenschot tussen de cabine en de laadruimte vastgemaakt. Vervolgens worden planken, bakken en kluizen in de laadruimte geïnstalleerd en worden de ventilatieopeningen aan het dak bevestigd en worden de kanonpoorten in de deuren gemonteerd.

Afwerking

- 8 De eerste stap bij het maken van een afgewerkte gepantserde vrachtwagen is het wegslijpen van eventuele ruwe of onregelmatige lasnaden en het afdichten van eventuele naden met kit. Vervolgens wordt de binnenkant geprimed en geverfd, en wordt de buitenkant gespoten met talloze lagen kit en primer voordat het wordt geverfd volgens de specificaties van de klant.

- 9 Zodra de verf droog is, bekabelen de elektriciens de vrachtwagen (alle draden in een gepantserde vrachtwagen worden door een blootliggende leiding geleid om het onderhoud te vergemakkelijken) en installeren de verwarmings- en ventilatietechnici de airconditioning en verwarming achteraan. Vervolgens wordt het glas geplaatst; de sloten zijn geplaatst; de spiegels, bumpers, treeplanken en grillbeschermers zijn bevestigd. De zachte interieurbekleding, zoals stoelen en gordels, vizieren en deurgrepen, worden als laatste vervangen om schade te voorkomen terwijl andere werkzaamheden worden uitgevoerd. Als laatste wordt de afgewerkte vrachtwagen naar een aparte spuitcabine gereden en wordt de gehele onderzijde gespoten met een corrosiebestendige ondercoating.

HET LEVEN VAN EEN GEPANTSERDE VRACHTWAGEN

Verrassend genoeg is het chassis het eerste onderdeel van een gepantserde vrachtwagen dat moet worden vervangen. Het extra gewicht van de bepantsering plus het gewicht van de lading verkort de levensduur van de ophanging, remmen en mechanische systemen van de vrachtwagen. De stalen carrosserie slijt echter zelden. Vele jaren lang zouden wagenparkeigenaren de carrosserie van een versleten chassis verwijderen, het opknappen en het op een nieuw chassis monteren, vaak wel drie keer. Tegenwoordig vinden eigenaren het voordeliger om oudere vrachtwagens te verkopen op de snelgroeiende overzeese markten. Vrachtwagens die te oud zijn om in het buitenland te worden verkocht, worden gedemonteerd en het staal wordt als schroot verkocht.

Kwaliteitscontrole

De meeste fabrikanten gebruiken de Underwriters Laboratories (UL)-normen voor ballistische weerstand als referentiepunt voor de bepantsering en ramen van hun vrachtwagens. UL test verschillende materialen op hun vermogen om vuur van verschillende wapens te weerstaan en beoordeelt de materialen van klasse 1 tot klasse 4. Klasse 1 biedt de laagste weerstand (een schot van een groot kaliber pistool) en klasse 4 biedt de hoogste. De vrachtwagens zelf worden als bedrijfsvoertuigen beschouwd en moeten daarom voldoen aan de normen die zijn vastgesteld door het Amerikaanse ministerie van transport. Maar de meeste kwaliteitscontrole- en ontwerpspecificaties van de industrie worden bepaald door wat de verzekeringsmaatschappijen die gepantserde vervoerders verzekeren, bereid zijn te accepteren. De verzekeraars bepalen acceptabele bepantseringsniveaus, het type en het aantal sloten en, het meest strikt, de operationele procedures.

De Toekomst

De gepantserde vrachtwagen heeft altijd vertrouwd op vertoon van geweld voor zijn veiligheid. Het is een enorme, afgesloten stalen kist gevuld met gewapende bewakers. Afgezien van sterkere en lichtere legeringen van staal en laminaten van glas die in de constructie worden gebruikt, zal het basisontwerp waarschijnlijk hetzelfde blijven. De toegenomen en gevarieerde plaatsing van geldautomaten (ATM's) heeft geleid tot een vraag naar vrachtwagens op basis van kleinere chassis om lichtere maar meer talrijke ladingen te vervoeren. Meer gebruik van GPS-systemen (Global Positioning Satellite), waarmee een coördinator de exacte positie van elke vrachtwagen kan volgen, zal leiden tot een grotere efficiëntie bij het routeren van het groeiende aantal vrachtwagens en kan een extra afschrikmiddel vormen voor potentiële kapers.

Productieproces