Acetyleen

Achtergrond

Acetyleen is een kleurloos, brandbaar gas met een kenmerkende geur. Wanneer acetyleen vloeibaar wordt gemaakt, gecomprimeerd, verwarmd of gemengd met lucht, wordt het zeer explosief. Als gevolg hiervan zijn speciale voorzorgsmaatregelen vereist tijdens de productie en behandeling. Het meest voorkomende gebruik van acetyleen is als grondstof voor de productie van verschillende organische chemicaliën, waaronder 1,4-butaandiol, dat veel wordt gebruikt bij de bereiding van polyurethaan- en polyesterkunststoffen. Het op één na meest voorkomende gebruik is als brandstofcomponent bij autogeenlassen en metaalsnijden. Sommige commercieel bruikbare acetyleenverbindingen zijn onder meer acetyleenzwart, dat wordt gebruikt in bepaalde droge-celbatterijen, en acetyleenalcoholen, die worden gebruikt bij de synthese van vitamines.

Acetyleen werd ontdekt in 1836, toen Edmund Davy aan het experimenteren was met kaliumcarbide. Een van zijn chemische reacties produceerde een ontvlambaar gas, dat nu bekend staat als acetyleen. In 1859 genereerde Marcel Morren met succes acetyleen toen hij koolstofelektroden gebruikte om een elektrische boog te slaan in een atmosfeer van waterstof. De elektrische boog scheurde koolstofatomen weg van de elektroden en bond ze met waterstofatomen om acetyleenmoleculen te vormen. Hij noemde dit gas verkoolde waterstof.

Tegen het einde van de 19e eeuw was er een methode ontwikkeld om acetyleen te maken door calciumcarbide te laten reageren met water. Dit genereerde een gecontroleerde stroom acetyleen die in lucht kon worden verbrand om een schitterend wit licht te produceren. Carbide lantaarns werden gebruikt door mijnwerkers en carbide lampen werden gebruikt voor straatverlichting voordat elektrische verlichting algemeen beschikbaar was. In 1897 merkten Georges Claude en A. Hess op dat acetyleengas veilig kan worden opgeslagen door het op te lossen in aceton. Nils Dalen gebruikte deze nieuwe methode in 1905 om lang brandende, geautomatiseerde zee- en spoorwegseinlichten te ontwikkelen. In 1906 ging Dalen verder met het ontwikkelen van een acetyleentoorts voor lassen en snijden van metaal.

In de jaren twintig ontwikkelde de Duitse firma BASF een proces voor de productie van acetyleen uit aardgas en op aardolie gebaseerde koolwaterstoffen. De eerste fabriek werd in 1940 in Duitsland in gebruik genomen. De technologie kwam begin jaren vijftig naar de Verenigde Staten en werd al snel de belangrijkste methode om acetyleen te produceren.

De vraag naar acetyleen groeide naarmate er nieuwe processen werden ontwikkeld om het om te zetten in bruikbare kunststoffen en chemicaliën. In de Verenigde Staten piekte de vraag ergens tussen 1965 en 1970, om vervolgens scherp terug te vallen toen nieuwe, goedkopere alternatieve conversiematerialen werden ontdekt. Sinds het begin van de jaren tachtig is de vraag naar acetyleen langzaam gegroeid met een snelheid van ongeveer 2-4% per jaar.

In 1991 waren er acht fabrieken in de Verenigde Staten die acetyleen produceerden. Samen produceerden ze in totaal 352 miljoen pond (160 miljoen kg) acetyleen per jaar. Van deze productie was 66% afkomstig uit aardgas en 15% uit aardolieverwerking. Het meeste acetyleen uit deze twee bronnen werd gebruikt op of nabij de plaats waar het werd geproduceerd om andere organische chemicaliën te maken. De overige 19% was afkomstig van calciumcarbide. Een deel van het acetyleen uit deze bron werd gebruikt om organische chemicaliën te maken, en de rest werd gebruikt door regionale industriële gasproducenten om cilinders onder druk te vullen voor lokale las- en metaalbewerkingsklanten.

In West-Europa waren aardgas en aardolie in 1991 de belangrijkste bronnen van acetyleen, terwijl calciumcarbide de belangrijkste bron was in Oost-Europa en Japan.

Grondstoffen

Acetyleen is een koolwaterstof bestaande uit twee koolstofatomen en twee waterstofatomen. Het chemische symbool is C 2 H 2 . Voor commerciële doeleinden kan acetyleen worden gemaakt van verschillende grondstoffen, afhankelijk van het gebruikte proces.

Het eenvoudigste proces reageert calciumcarbide met water om acetyleengas en een calciumcarbonaatsuspensie te produceren, gehydrateerde kalk genaamd. De chemische reactie kan worden geschreven als CaC 2 + 2H 2 O → C 2 H 2 + Ca(OH) 2 .

Andere processen gebruiken aardgas, dat meestal methaan is, of een op aardolie gebaseerde koolwaterstof zoals ruwe olie, nafta of bunker C-olie als grondstof. Steenkool kan ook worden gebruikt. Deze processen gebruiken hoge temperaturen om de grondstoffen om te zetten in een grote verscheidenheid aan gassen, waaronder waterstof, koolmonoxide, kooldioxide, acetyleen en andere. De chemische reactie voor het omzetten van methaan in acetyleen en waterstof kan worden geschreven 2 CH 4 → C 2 H 2 + 3 H 2 . De andere gassen zijn de verbrandingsproducten met zuurstof. Om het acetyleen te scheiden, wordt het opgelost in een oplosmiddel zoals water, watervrije ammoniak, gekoelde methanol of aceton, of verschillende andere oplosmiddelen, afhankelijk van het proces.

Het fabricageproces

Er zijn twee basisconversieprocessen die worden gebruikt om acetyleen te maken. Een daarvan is een chemisch reactieproces, dat plaatsvindt bij normale temperaturen. De andere is een thermisch kraakproces, dat plaatsvindt bij extreem hoge temperaturen.

Hier zijn typische opeenvolgingen van bewerkingen die worden gebruikt om verschillende grondstoffen om te zetten in acetyleen door elk van de twee basisprocessen.

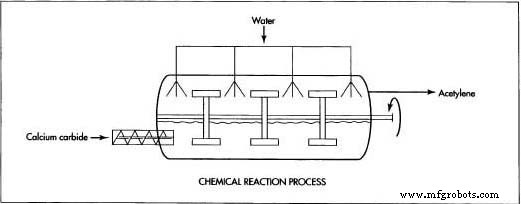

Chemisch reactieproces

Acetyleen kan worden gegenereerd door de chemische reactie tussen calciumcarbide en water. Deze reactie produceert een aanzienlijke hoeveelheid warmte, die moet worden verwijderd om te voorkomen dat het acetyleengas explodeert. Er zijn verschillende varianten van dit proces waarbij ofwel calciumcarbide wordt toegevoegd aan water of water wordt toegevoegd aan calciumcarbide. Beide variaties worden natte processen genoemd omdat er een overmatige hoeveelheid water wordt gebruikt om de warmte van de reactie te absorberen. Een derde variant, een droog proces genoemd, gebruikt slechts een beperkte hoeveelheid water, dat vervolgens verdampt terwijl het de warmte absorbeert. De eerste variant wordt het meest gebruikt in de Verenigde Staten en wordt hieronder beschreven.

- De meeste acetyleengeneratoren met hoge capaciteit gebruiken een roterende schroeftransporteur om calciumcarbidekorrels in de reactiekamer te voeren, die tot een bepaald niveau met water is gevuld. De korrels zijn ongeveer 0,08 in x 0,25 in (2 mm x 6 mm), wat zorgt voor de juiste hoeveelheid blootgestelde oppervlakken om een volledige reactie mogelijk te maken. De voedingssnelheid wordt bepaald door de gewenste gasstroom en wordt geregeld door een drukschakelaar in de kamer. Als er in één keer teveel gas wordt geproduceerd, gaat de drukschakelaar open en wordt de voedingssnelheid verlaagd.

- Om een volledige reactie te garanderen, wordt de oplossing van calciumcarbidekorrels en water constant in beweging gebracht door een set roterende peddels in de reactiekamer. Dit voorkomt ook dat eventuele korrels op het oppervlak drijven, waar ze zouden kunnen oververhitten en het acetyleen zouden kunnen ontsteken

- Het acetyleengas borrelt naar de oppervlakte en wordt onder lage druk afgezogen. Bij het verlaten van de reactiekamer wordt het gas gekoeld door een waternevel. Deze waternevel voegt ook water toe aan de reactiekamer om de reactie gaande te houden wanneer nieuw calciumcarbide wordt toegevoegd. Nadat het gas is afgekoeld, gaat het door een flitsbegrenzer, die elke onbedoelde ontsteking door apparatuur stroomafwaarts van de kamer voorkomt.

- Terwijl het calciumcarbide met het water reageert, vormt het een suspensie van calciumcarbonaat, die naar de bodem van de kamer zakt. Periodiek moet de reactie worden gestopt om de opgebouwde slurry te verwijderen. De

Acetyleen kan worden gegenereerd door de chemische reactie tussen calciumcarbide en water. Deze reactie produceert een aanzienlijke hoeveelheid warmte, die moet worden verwijderd om te voorkomen dat het acetyleengas explodeert. slurry wordt uit de kamer afgevoerd en in een opslagvijver gepompt, waar het calciumcarbonaat bezinkt en het water wordt afgetapt. Het verdikte calciumcarbonaat wordt vervolgens gedroogd en verkocht voor gebruik als industrieel afvalwaterbehandelingsmiddel, zuurneutralisator of bodemverbeteraar voor wegenbouw.

Acetyleen kan worden gegenereerd door de chemische reactie tussen calciumcarbide en water. Deze reactie produceert een aanzienlijke hoeveelheid warmte, die moet worden verwijderd om te voorkomen dat het acetyleengas explodeert. slurry wordt uit de kamer afgevoerd en in een opslagvijver gepompt, waar het calciumcarbonaat bezinkt en het water wordt afgetapt. Het verdikte calciumcarbonaat wordt vervolgens gedroogd en verkocht voor gebruik als industrieel afvalwaterbehandelingsmiddel, zuurneutralisator of bodemverbeteraar voor wegenbouw.

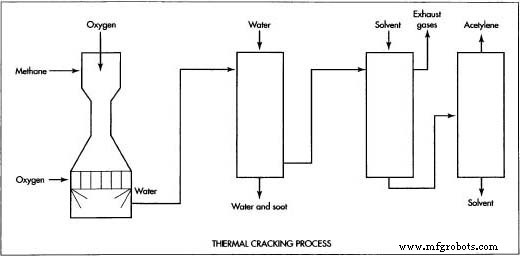

Thermisch kraakproces

Acetyleen kan ook worden gegenereerd door de temperatuur van verschillende koolwaterstoffen te verhogen tot het punt waarop hun atomaire bindingen breken of barsten, in wat bekend staat als een thermisch kraakproces. Nadat de koolwaterstofatomen uit elkaar zijn gevallen, kunnen ze opnieuw worden gebonden om andere materialen te vormen dan de oorspronkelijke grondstoffen. Dit proces wordt veel gebruikt om olie of aardgas om te zetten in een verscheidenheid aan chemicaliën.

Er zijn verschillende variaties op dit proces, afhankelijk van de gebruikte grondstoffen en de methode om de temperatuur te verhogen. Sommige kraakprocessen gebruiken een elektrische boog om de grondstoffen te verwarmen, terwijl andere een verbrandingskamer gebruiken die een deel van de koolwaterstoffen verbrandt om een vlam te creëren. Sommige acetyleen wordt gegenereerd als een bijproduct van het stoomkraakproces dat wordt gebruikt om ethyleen te maken. In de Verenigde Staten maakt het meest gebruikelijke proces gebruik van een verbrandingskamer om aardgas te verwarmen en te verbranden, zoals hieronder wordt beschreven.

- Aardgas, dat voor het grootste deel uit methaan bestaat, wordt verwarmd tot ongeveer 1.200 ° F (650 ° C). Het voorverwarmen van het gas zorgt ervoor dat het zelfontbrandt zodra het de brander bereikt en minder zuurstof nodig heeft voor de verbranding.

- Het verwarmde gas gaat door een smalle pijp, een venturi genaamd, waar zuurstof wordt geïnjecteerd en gemengd met het hete gas.

- Het mengsel van heet gas en zuurstof gaat door een diffusor, die zijn snelheid vertraagt tot de gewenste snelheid. Dit is van cruciaal belang. Als de snelheid te hoog is, zal het inkomende gas de vlam in de brander uitblazen. Als de snelheid te laag is, kan de vlam terugslaan en het gas ontsteken voordat het de brander bereikt.

- Het gasmengsel stroomt het branderblok in, dat meer dan 100 smalle kanalen bevat. Terwijl het gas in elk kanaal stroomt, ontsteekt het zelf en produceert een vlam die de gastemperatuur verhoogt tot ongeveer 2.730 ° F (1.500 ° C). In de brander wordt een kleine hoeveelheid zuurstof toegevoegd om de verbranding te stabiliseren.

- Het brandende gas stroomt de reactieruimte in net voorbij de brander waar de hoge temperatuur ervoor zorgt dat ongeveer een derde van het methaan wordt omgezet in acetyleen, terwijl het grootste deel van de rest van het methaan wordt verbrand. Het hele verbrandingsproces duurt slechts enkele milliseconden.

- Het brandende gas wordt snel geblust met waternevels op het punt waar de omzetting naar acetyleen het grootst is. Het gekoelde gas bevat een grote hoeveelheid koolmonoxide en waterstof, met minder

Acetyleen kan ook worden gegenereerd door de temperatuur van verschillende koolwaterstoffen te verhogen tot het punt waarop hun atomaire bindingen breken , of barst, in wat bekend staat als een thermisch kraakproces. hoeveelheden koolstofroet, plus koolstofdioxide, acetyleen, methaan en andere gassen.

Acetyleen kan ook worden gegenereerd door de temperatuur van verschillende koolwaterstoffen te verhogen tot het punt waarop hun atomaire bindingen breken , of barst, in wat bekend staat als een thermisch kraakproces. hoeveelheden koolstofroet, plus koolstofdioxide, acetyleen, methaan en andere gassen. - Het gas gaat door een waterwasser, die een groot deel van het koolstofroet verwijdert. Het gas gaat vervolgens door een tweede gaswasser waar het wordt besproeid met een oplosmiddel dat bekend staat als N-methylpyrrolidinon, dat het acetyleen absorbeert, maar niet de andere gassen.

- Het oplosmiddel wordt in een scheidingstoren gepompt waar het acetyleen uit het oplosmiddel wordt gekookt en aan de bovenkant van de toren als gas wordt afgezogen, terwijl het oplosmiddel aan de onderkant wordt afgezogen.

Opslag en hantering

Omdat acetyleen zeer explosief is, moet het met grote zorg worden bewaard en gehanteerd. Wanneer het door pijpleidingen wordt getransporteerd, wordt de druk zeer laag gehouden en is de lengte van de pijpleiding zeer kort. Bij de meeste chemische productieprocessen wordt het acetyleen slechts tot aan een aangrenzende fabriek getransporteerd, of "over het hek", zoals ze zeggen in de chemische verwerkingsindustrie.

Wanneer acetyleen onder druk moet worden gezet en opgeslagen voor gebruik bij autogeenlassen en metaalsnijden, worden speciale opslagcilinders gebruikt. De cilinders zijn gevuld met een absorberend materiaal, zoals diatomeeënaarde, en een kleine hoeveelheid aceton. Het acetyleen wordt onder een druk van ongeveer 300 psi (2.070 kPa) in de cilinders gepompt, waar het wordt opgelost in de aceton. Eenmaal opgelost, verliest het zijn explosieve vermogen, waardoor het veilig kan worden vervoerd. Wanneer de cilinderklep wordt geopend, zorgt de drukval ervoor dat een deel van het acetyleen weer in gas verdampt en door de verbindingsslang naar de las- of snijbrander stroomt.

Kwaliteitscontrole

Klasse B acetyleen mag maximaal 2% onzuiverheden bevatten en wordt over het algemeen gebruikt voor oxyacetyleenlassen en metaalsnijden. Acetyleen geproduceerd door het chemische reactieproces voldoet aan deze norm. A-acetyleen mag niet meer dan 0,5% onzuiverheden bevatten en wordt over het algemeen gebruikt voor chemische productieprocessen. Acetyleen geproduceerd door het thermische kraakproces kan aan deze norm voldoen of kan verdere zuivering vereisen, afhankelijk van het specifieke proces en de grondstoffen.

De Toekomst

Het gebruik van acetyleen zal naar verwachting in de toekomst geleidelijk toenemen naarmate nieuwe toepassingen worden ontwikkeld. Een nieuwe toepassing is de omzetting van acetyleen in ethyleen voor gebruik bij het maken van een verscheidenheid aan polyethyleenplastics. In het verleden werd een kleine hoeveelheid acetyleen gegenereerd en verspild als onderdeel van het stoomkraakproces dat werd gebruikt om ethyleen te maken. Met een nieuwe katalysator die is ontwikkeld door Phillips Petroleum, kan het grootste deel van dit acetyleen worden omgezet in ethyleen voor hogere opbrengsten tegen lagere totale kosten.

Productieproces