Tv-diner

TV-diners zijn bevroren dienbladen met voorgekookt voedsel. Ook wel Frozen Dinners genoemd, worden ze automatisch geassembleerd op een transportsysteem. In dit proces wordt het voedsel in eerste instantie bereid en gekookt. Vervolgens wordt het op de trays geplaatst en snel ingevroren. Het concept van een bevroren diner werd voor het eerst populair gemaakt in de jaren vijftig. Met het toegenomen gebruik van magnetronkoken zijn diepvriesmaaltijden een groot deel van de supermarktmarkt geworden. Ze genereren elk jaar meer dan $ 4,5 miljard aan omzet en dat aantal blijft groeien.

Geschiedenis

De ontwikkeling van het tv-diner gaat terug tot de oorsprong van de technologie voor het invriezen van voedsel voor later gebruik. De praktijk van het invriezen van voedsel is al eeuwen bekend. Deze technologie is ongetwijfeld per ongeluk ontdekt door mensen die in koude klimaten zoals het noordpoolgebied leven. Het was echter pas in de negentiende eeuw dat enig echt commercieel gebruik van diepgevroren voedseltechnologie bekend was. De eerste commerciële pogingen om bevroren voedsel te produceren waren gericht op vlees. Een van de eerste patenten met betrekking tot het invriezen van voedsel werd in 1842 verleend aan H. Benjamin. Later in 1861 werd een Amerikaans patent verleend aan Enoch Piper voor een methode om vis in te vriezen. De incidentie van bevroren voedsel werd later in de eeuw veel wijdverbreid met de komst van mechanische koelkasten. In 1861 werd de eerste vleesvriesfabriek opgericht in Sydney, Australië. Een van de eerste succesvolle transporten van diepgevroren vlees vond plaats in 1869.

Het succes op de markt voor bevroren rundvlees zette voedselproducenten ertoe aan om vriesmethoden te ontwikkelen voor andere soorten voedsel. Een methode was het "cold-pack"-proces dat rond 1905 werd gebruikt. Deze vroege technologie was gebaseerd op een proces dat langzaam vriezen wordt genoemd. Bij deze methode werd voedsel verwerkt en vervolgens in grote containers gedaan. De containers werden in opslagruimten bij lage temperatuur geplaatst en mochten daar blijven totdat ze bevroren waren. Dit kan een tot drie dagen duren. Helaas had deze techniek twee belangrijke nadelen. Ten eerste was het invriezen voor sommige producten, zoals groenten, te langzaam. Het centrum van de groente zou beginnen te bederven voordat het werd ingevroren. Ten tweede zouden tijdens het invriezen grote ijskristallen door het voedsel worden geproduceerd. Dit leidde tot een afbraak van de voedselstructuur en bij het ontdooien werden de smaak en het uiterlijk ongewenst.

Clarence Birdseye verbeterde dit proces toen hij een snelvriesmethode ontwikkelde. Tijdens de vroege jaren 1900 werkte Birdseye voor de Amerikaanse overheid als natuuronderzoeker. Gestationeerd in het noordpoolgebied, had hij de gelegenheid om te zien hoe inheemse Amerikanen hun voedsel in de winter bewaarden. Ze gebruikten een combinatie van ijs, lage temperaturen en wind om vis onmiddellijk en grondig te bevriezen. Toen deze vis was ontdooid, zag en smaakte hij net zo goed als vers. Birdseye keerde terug uit het noordpoolgebied en paste deze technologie aan voor commercieel gebruik. Door zijn methode te gebruiken, kon Birdseye de tijd die nodig was om voedsel in te vriezen terugbrengen van drie dagen tot een paar minuten. Hij perfectioneerde de methode en begon in 1924 het bedrijf Birdseye Seafoods.

Het product was een succes en hij richtte zijn aandacht op methoden voor het invriezen van verschillende soorten voedsel. In 1930, na jaren van ontwikkeling, patenteerde hij een snelvriessysteem dat vlees, vis of groenten verpakt in dozen van gewaxt karton. Hij hielp deze producten in de supermarkten te krijgen door in 1934 gekoelde supermarktvitrines mee te ontwikkelen. Omdat vriezers niet algemeen verkrijgbaar waren voor consumenten, was dit product niet meteen een succes. In 1945 begonnen luchtvaartmaatschappijen echter diepvriesmaaltijden te serveren. In het begin van de jaren vijftig was de diepvriezertechnologie zo ver gevorderd dat mensen het zich konden veroorloven om ze in huis te hebben. Dit leidde in 1954 tot de introductie van tv-diners. Sindsdien vormen ze een handig alternatief voor zelfgemaakte maaltijden.

Achtergrond

TV-diners vertegenwoordigen een unieke aanpassing van de technologie voor diepvriesproducten. De meeste voedingsmiddelen zullen na verloop van tijd bederven, afhankelijk van de bewaarcondities. Deze degradatie is het resultaat van natuurlijke chemische reacties en microbiële groei. Mensen ontdekten dat je voedsel langer houdbaar kunt maken door het in te vriezen. Wanneer voedsel wordt ingevroren, worden de voedselbederfende chemische reacties, zoals oxidatie door enzymen, vertraagd. Ook wordt de groei van micro-organismen zoals bacteriën en schimmels gestopt omdat deze organismen niet kunnen gedijen in de koude temperaturen. Omdat het proces niet alle micro-organismen doodt, worden de micro-organismen die overleven opnieuw geactiveerd wanneer het voedsel wordt ontdooid.

Hoewel diepvriesproducten meer op vers voedsel lijken dan voedsel dat met andere technieken is geconserveerd, ondergaan ze wel enkele veranderingen. Door het vriesproces ontstaan ijskristallen door het hele product heen. Deze kristallen veroorzaken een zekere mate van afbraak in textuur en smaak door de celstructuur van het voedsel te verstoren. Dit probleem werd aanzienlijk verminderd door de ontwikkeling van de snelvriesmethode die veel kleinere ijskristallen produceerde.

Niet alle voedingsmiddelen zijn geschikt om ingevroren te worden, vooral groenten niet. Van de duizenden verschillende soorten erwten die beschikbaar zijn, produceren bijvoorbeeld slechts enkele soorten een goed smakend diepvriesproduct. Er is veel onderzoek gedaan om precies te bepalen welke soorten voedsel bruikbaar zijn. Het is gebleken dat de meeste soorten vlees, vis en gevogelte kunnen worden ingevroren. Bepaald vlees en vis met een hoog vetgehalte hebben echter de neiging langzaam af te breken, zelfs als het bevroren is. Dit beperkt de houdbaarheid.

Ontwerp

TV-diners zijn populair om verschillende redenen, zoals gemak, kwaliteit en gemakkelijke voorbereiding. Een van de grootste aantrekkingskracht van diepvriesmaaltijden is dat ze zo gemakkelijk te bereiden zijn. In feite kunnen mensen die geen goede koks zijn, genieten van bijna elk soort diner dat ze willen. Meestal hoeven ze het product alleen maar op te warmen in de oven of magnetron. Deze producten vereisen weinig voorbereiding. Tegenwoordig zijn er duizenden verschillende soorten diepgevroren dinerproducten op de markt en elke dag worden er meer producten geïntroduceerd. De vroegste tv-diners bestonden uit een vleesproduct, aardappelen en een groente en een dessert. Dit is uitgebreid met pastadiners, oosterse diners, etnische en speciale borddiners. Er zijn ook speciale diners voor mensen die op hun gewicht letten.

De soorten voedsel die tijdens tv-diners worden verkocht, zijn behoorlijk gevarieerd geworden. Verschillende soorten vlees zijn rundvlees, kip, kalkoen en zelfs worst. Een willekeurig aantal groentegerechten kan erwten, maïs, broccoli en bloemkool bevatten. Aardappelpuree, geklopte en gebakken aardappelen kunnen worden opgenomen. Pastagerechten, zoals lasagne, spaghetti, linguini of fettuccini, kunnen het hele tv-diner vormen. Meestal zijn desserts zoals apfelstrudel of cranberrysaus ook inbegrepen.

Een onderscheidend kenmerk van een tv-diner is de gepartitioneerde bordencontainer waarin het wordt verkocht. Bij de eerste tv-diners werden aluminium bakjes met karton omhuld. Hoewel ze nog steeds worden gebruikt, hebben dit soort trays plaatsgemaakt voor plastic en papieren trays die beter compatibel zijn met de magnetron. Het eten is gerangschikt in de verschillende compartimenten om alles gescheiden te houden. Diners die zijn ontworpen voor thuisconsumptie worden over het algemeen verkocht in maten variërend van 10 oz tot 1 lb (0,28 - 0,45 kg).

De bereiding kan zowel in een magnetron als in een conventionele oven worden gedaan. Het nadeel van koken in de magnetron is dat het vlees niet de gebakken textuur krijgt. Alles heeft de neiging een beetje drassig te zijn. Ovens hebben echter veel meer tijd nodig om te koken dan magnetrons.

Grondstoffen

De primaire grondstoffen die worden gebruikt bij de productie van tv-diners zijn de voedselingrediënten.  Een unieke aanpassing van diepvriesvoedseltechnologie, het proces voor het produceren van tv-diners is sterk geautomatiseerd en kan worden opgesplitst in drie fasen. Eerst wordt het eten verwerkt en bereid. Vervolgens wordt het in de verpakking geladen en vervolgens ingevroren. Om tv-diners van goede kwaliteit te garanderen, wordt alleen voedsel van hoge kwaliteit gebruikt. Afhankelijk van de variëteit van het tv-diner, omvat dit meestal vlees, aardappelen, groenten, fruit of pasta. Omdat tv-diners kant-en-klaarmaaltijden zijn, zijn er ook andere ingrediënten nodig. Dit omvat materialen als meel, water en eieren. Smaakstoffen zoals zout, suiker, uienpoeder, peper en verschillende kruiden helpen de smaak te verbeteren. Kunstmatige kleurstoffen worden gebruikt om het uiterlijk te verbeteren. Een conserveermiddel zoals natriumbenzoaat wordt ook toegevoegd om de kwaliteit tijdens opslag te behouden.

Een unieke aanpassing van diepvriesvoedseltechnologie, het proces voor het produceren van tv-diners is sterk geautomatiseerd en kan worden opgesplitst in drie fasen. Eerst wordt het eten verwerkt en bereid. Vervolgens wordt het in de verpakking geladen en vervolgens ingevroren. Om tv-diners van goede kwaliteit te garanderen, wordt alleen voedsel van hoge kwaliteit gebruikt. Afhankelijk van de variëteit van het tv-diner, omvat dit meestal vlees, aardappelen, groenten, fruit of pasta. Omdat tv-diners kant-en-klaarmaaltijden zijn, zijn er ook andere ingrediënten nodig. Dit omvat materialen als meel, water en eieren. Smaakstoffen zoals zout, suiker, uienpoeder, peper en verschillende kruiden helpen de smaak te verbeteren. Kunstmatige kleurstoffen worden gebruikt om het uiterlijk te verbeteren. Een conserveermiddel zoals natriumbenzoaat wordt ook toegevoegd om de kwaliteit tijdens opslag te behouden.

Aangezien tv-diners een diepvriesproduct zijn, is het absoluut noodzakelijk dat de grondstoffen op het juiste moment beschikbaar zijn. Voor bepaalde fabrikanten is het oogsten gepland op hetzelfde moment, zodat de maximale hoeveelheid voedselgrondstoffen in een minimale hoeveelheid tijd kan worden gebruikt. De meeste diepvriesgroenten en -fruit worden binnen vier uur na de oogst bereid en ingevroren.

Voor het maken van de dozen worden verschillende materialen gebruikt, zoals aluminium, karton, karton en plastic. Deze worden meestal geprefabriceerd geleverd aan de fabrikant van het tv-diner. Ze worden gemaakt door middel van typische vormprocessen. De doos bevat ook de gedrukte labels en instructies. Dit wordt meestal ook gedaan door contractfabrikanten en verzonden naar de maker van het tv-diner.

Het fabricageproces

Het proces voor het produceren van tv-diners is sterk geautomatiseerd. Het kan worden onderverdeeld in drie fasen. Eerst wordt het eten verwerkt  Om gezondheids- en veiligheidsredenen stelt de overheid strikte richtlijnen voor minimale voedselkwaliteit. Grondstoffen worden gecontroleerd om er zeker van te zijn dat kenmerken zoals pH, geur, smaak, vochtgehalte en uiterlijk binnen de geaccepteerde normen vallen. Terwijl het voedsel wordt verwerkt, wordt het geproefd en geanalyseerd om ervoor te zorgen dat de ingrediënten in de juiste verhoudingen worden toegevoegd. en voorbereid. Vervolgens wordt het in de verpakking geladen en vervolgens ingevroren.

Om gezondheids- en veiligheidsredenen stelt de overheid strikte richtlijnen voor minimale voedselkwaliteit. Grondstoffen worden gecontroleerd om er zeker van te zijn dat kenmerken zoals pH, geur, smaak, vochtgehalte en uiterlijk binnen de geaccepteerde normen vallen. Terwijl het voedsel wordt verwerkt, wordt het geproefd en geanalyseerd om ervoor te zorgen dat de ingrediënten in de juiste verhoudingen worden toegevoegd. en voorbereid. Vervolgens wordt het in de verpakking geladen en vervolgens ingevroren.

Voedselbereiding

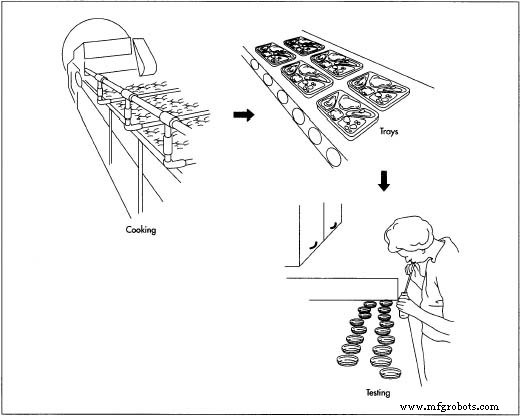

- 1 De eerste stap in het proces is de verwerking van het binnenkomende voedsel. Afhankelijk van het soort voedsel betekent dit verschillende dingen. Voor groenten en fruit worden ze op een beweegbare transportband geplaatst en gewassen. Ze worden vervolgens in een container gedaan en gedurende één tot drie minuten gestoomd of gekookt. Dit proces, ook wel blancheren genoemd, helpt bij het vernietigen van enzymen in het voedsel die de chemische veranderingen kunnen veroorzaken die de smaak en kleur negatief beïnvloeden. Voordat vlees kan worden gekookt, wordt het van vet ontdaan en in geschikte maten gesneden. Vis wordt schoongemaakt, geschaald en in filets gesneden. Pluimvee wordt grondig gewassen en aangekleed.

- 2 Vervolgens worden de verschillende gerechten in grote hoeveelheden bereid. Vlees wordt op smaak gebracht, gekruid en op dienbladen gelegd. Vervolgens wordt het gedurende een vooraf bepaalde tijd in een oven gekookt. Groenten kunnen verder worden gestoomd of gekookt en worden gemengd met smaakgevende ingrediënten. Aardappelen worden meestal geslagen in grote roestvrijstalen containers. Andere ingrediënten die in het recept worden genoemd, worden toegevoegd en vervolgens worden ze gekookt. Wanneer deze stap is voltooid, is al het voedsel gekookt en klaar om te worden verpakt. Vervolgens wordt het naar de afvullijnen gestuurd.

Lade laden

- 3 Trays worden aan het begin van de vullijn gezet en het transportsysteem wordt gestart. Omdat de trays onder verschillende vulmachines door gaan, wordt voedsel in de compartimenten geplaatst. De hoeveelheid voedsel die op het dienblad wordt geplaatst, wordt strikt gereguleerd door de vulinrichtingen. Dit zorgt ervoor dat elk tv-diner precies dezelfde hoeveelheid eten krijgt.

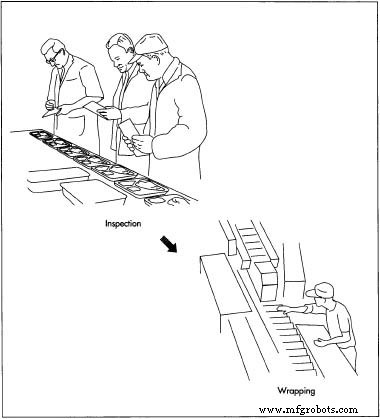

- 4 Nadat een tray volledig is gevuld met voedsel, gaat deze naar het inpakstation. Hier worden diners bedekt met aluminiumfolie, papier of een andere topping. Het voedsel wordt stevig verpakt en er wordt een gedeeltelijk vacuüm gecreëerd om ervoor te zorgen dat de container luchtdicht is en er geen verdamping plaatsvindt. Verdamping kan verschillende negatieve effecten hebben. Het kan er bijvoorbeeld voor zorgen dat voedsel uitdroogt. Het kan er ook voor zorgen dat er ijs in de verpakking ontstaat, wat kan leiden tot vriesbrand, waardoor voedsel er dof en uitgedroogd uitziet.

Bevriezen en verzenden

- 5 Vanaf het traylaadstation worden de diners naar de vriesunits verplaatst. Tegenwoordig gebruiken de meeste fabrikanten een van de drie snelvriesmethoden:koude luchtstraal, directe onderdompeling in vloeistof en indirect contact met gekoelde platen. Voor tv-diners wordt meestal de koude luchtstraalmethode gebruikt. Bij deze vriestechniek worden de trays in een vriestunnel gebracht en door een reeks gekoelde spiralen gevoerd. Ventilatoren in de vriestunnel blazen koude lucht rond de trays. Omdat de temperatuur zo laag kan worden als -59° C, bevriezen de diners onmiddellijk.

- 6 Als de diners de vriezers verlaten, worden ze gestapeld en in kartonnen dozen gedaan. Deze kisten worden op pallets gezet en in een gekoelde opslagplaats geplaatst. Vervolgens worden ze vervoerd in een gekoelde vrachtwagen en opgeslagen in de vriezer van de kruidenier. Voedsel van goede kwaliteit dat op de juiste manier is bereid en ingevroren, blijft in bijna perfecte staat als het tijdens verzending en opslag bij 0 ° F (-18 ° C) wordt bewaard.

Kwaliteitscontrole

In de Verenigde Staten is kwaliteitscontrole een sterk gereguleerd en belangrijk aspect van elke voedselverwerkingsfaciliteit. Om gezondheids- en veiligheidsredenen stelt de overheid strikte richtlijnen voor minimale voedselkwaliteit. Vlees is bijzonder goed gereguleerd omdat er een aanzienlijk gezondheidsrisico kan zijn als vlees van slechte kwaliteit wordt gebruikt. Kwaliteitscontrole begint bij de ontvangst van grondstoffen. Ze worden gecontroleerd om er zeker van te zijn dat kenmerken zoals pH, geur, smaak, vochtgehalte en uiterlijk binnen de geaccepteerde normen vallen. Vervolgens wordt de verwerkingsapparatuur gesteriliseerd en gecontroleerd op micro-organismen voordat de productie begint. Terwijl het voedsel wordt verwerkt, wordt het geproefd en geanalyseerd om ervoor te zorgen dat de ingrediënten in de juiste verhoudingen worden toegevoegd. Tijdens het afvulproces zijn op verschillende punten van de productielijn kwaliteitscontrolemedewerkers gestationeerd. Bij het afvulgedeelte zorgen ze ervoor dat elk compartiment correct wordt gevuld. Aan het einde van de afvullijn kijken werknemers om ervoor te zorgen dat elke bak wordt geplaatst voordat deze wordt afgedekt.

Toekomst

Toekomstige verbeteringen in de productie van tv-diners zullen gericht zijn op het verbeteren van de kwaliteit, het versnellen van de productie en het verhogen van de verkoop. Een recente ontwikkeling is de toepassing van cryogene vriesmethoden. Dit is een supersnelle invriesmethode die het mogelijk heeft gemaakt om voedsel te gebruiken dat voorheen niet geschikt was om in te vriezen. Er wordt ook gedacht dat deze methode een beter smakend product oplevert. Naast nieuwe invriesmethoden zullen nieuwe verpakkingsmaterialen worden gebruikt. Fabrikanten proberen constant de problemen op te lossen die gepaard gaan met microgolfverwarming. Ze hebben speciale trays geïntroduceerd die vlees een gebakken textuur geven. Er kunnen ook trays zijn waarmee sommige componenten kunnen worden verwarmd terwijl andere koel blijven.

Productieproces