Toilet

Achtergrond

Een systeem voor het omgaan met uitwerpselen is nodig in elke menselijke gemeenschap, en de behoefte wordt groter naarmate het gebied dichter bevolkt is. Hoewel eenvoudige latrines tegenwoordig nog steeds gebruikelijk zijn in veel landelijke gebieden, dateren meer complexe toiletontwerpen duizenden jaren terug. Het Oude Testament bevat verschillende verwijzingen naar toiletten, van wetten over het afdekken van afval buitenshuis tot het vermelden van de geheime kamer van koning Eglon van Moab. Er wordt aangenomen dat de bewoners van de Indusvallei rond 2000

De overblijfselen van Romeinse toiletten zijn op veel plaatsen nog aanwezig. Sommige particuliere Romeinse huizen hadden hun eigen toiletten, die in de meeste gevallen een zitplaats boven een afvoer of een beerput waren. Romeinse openbare toiletten waren indrukwekkender. Ze werden vaak gebouwd naast of als onderdeel van openbare baden. Rijen stenen of marmeren stoelen in paren, gescheiden door armleuningen, stonden boven een greppel. Overtollig water uit de baden stroomde de greppel in en spoelde het afval in een hoofdriool. Een kleinere greppel gevuld met zoet water stroomde langs de voet van de stenen toiletten. Dit water werd gebruikt om te spoelen. Romeinse forten, waar honderden soldaten gehuisvest waren, hadden ook indrukwekkende sanitaire voorzieningen. De bouwers van Housesteads, een Romeins fort in Noord-Engeland daterend uit 122 A.D. , leidde een rivier om om onder de latrine door te stromen en afval uit het fort te vervoeren. De latrine zelf was een grote kamer met banken die rond drie muren waren gebouwd. De banken hadden ongeveer 20 gaten zonder verdelers voor privacy. Romeinse steden voorzagen ook in de behoeften van reizigers door enorme vazen langs de wegen te plaatsen waar mensen in konden urineren, waardoor afval van de openbare straten werd gehouden.

Tijdens de Middeleeuwen waren toiletten die met stromend water werden gedraineerd gebruikelijk in Britse abdijen, waar grote groepen monniken woonden. Net als bij de Romeinse forten, waren abdijlatrines meestal bedoeld om door veel mensen tegelijk te gebruiken en werden ze afgevoerd over een rivier of een stenen afvoer. Stenen kastelen werden vaak ontworpen met verticale schachten voor het legen van afval. Het afval stroomde in een greppel die in de meeste gevallen naar de gracht leidde. Binnentoiletten bestonden uit houten kasten of kasten, die een zitplaats boven een kamerpot verborgen. Bedienden leegden de pot in de gracht.

In middeleeuwse Europese steden was het gebruikelijk om kamerpotten binnenshuis rechtstreeks op straat te legen, een smerige praktijk die ziekten veroorzaakte. Iets wat lijkt op het moderne spoeltoilet, kwam aan het eind van de zestiende eeuw voor het eerst in gebruik in Engeland. Een water-aangedreven "watercloset" werd in 1596 uitgevonden door Sir John Harrington. Koningin Elizabeth I liet het apparaat van Harrington in haar paleis installeren, waardoor de adel in de mode raakte. Het doorspoelen van toiletten sloeg echter pas veel later aan bij het grootste deel van de bevolking. Het eerste Britse patent voor een watercloset werd in 1775 toegekend aan Alexander Cumming. Zijn apparaat maakte gebruik van een pan met een schuifdeur. De pan bevatte enkele centimeters water. Als hij klaar was, trok de gebruiker aan een hendel die de pan opende, waardoor de inhoud in een afvoer kon stromen en tegelijkertijd een klep opende die vers water in de pan liet. Het Bramah-watercloset, gepatenteerd door Joseph Bramah in 1778, gebruikte een soortgelijk maar complexer spoelapparaat dat het water ongeveer 15 seconden aan de gang hield. Rond 1815 waren waterclosets van dit type gemeengoed geworden in huishoudens in Londen. In 1853 werd in Londen een modern rioleringssysteem voltooid en rond deze tijd dateert een grootschalige toiletindustrie.

Grondstoffen

Toiletpotten en tanks zijn gemaakt van een speciale klei die glasachtig porselein wordt genoemd. Glasachtig porselein is een mix van verschillende soorten klei, ball clay en porseleinaarde, silica en een vloeimiddel genoemd. Klei wordt gehard door eerst aan de lucht te drogen en vervolgens te worden gebakken (gebakken) in een zeer hete oven, een oven genaamd. Gewoonlijk wordt een glanzende, waterdichte coating, een glazuur genaamd, pas aangebracht na een eerste keer bakken en wordt de klei een tweede keer gebakken. Glasachtig porselein is een uitzondering, in die zin dat klei en glazuur samen kunnen worden gebakken. Het hele kleilichaam verglaast, of wordt glazig, dus het toilet is eigenlijk waterdicht en vlekbestendig door de hele dikte.

Toiletbrillen zijn over het algemeen gemaakt van een van de twee materialen. Plastic toiletbrillen zijn gemaakt van een soort thermoplast genaamd polystyreen. Het goedkopere en meest voorkomende type toiletbril is gemaakt van een mix van hout en plastic. Het hout is hardhout, meestal esdoorn of berken, dat is vermalen tot de consistentie van meel. Dit houtmeel wordt gemengd met een verpoederde kunststofhars, melamine genaamd. Zinkstearaat is een derde ingrediënt in houten toiletbrillen. Dit voorkomt dat het hout-harsmengsel tijdens het fabricageproces aan de mal blijft kleven. De metalen tankbevestigingen zijn gemaakt van roestvrij staal of koper en de verbindingen die de zitting aan de kom houden, zijn meestal van rubberachtig plastic.

Een kamerpot.

Een kamerpot.

Sommige Victorianen konden de gedachte aan binnentoiletten niet verdragen omdat ze de notie van geur en onreine gassen die ermee verbonden waren, beschimpten. Tegenwoordig is het moeilijk om je een leven voor te stellen zonder sanitair binnenshuis. Wat vreselijk om bij koud weer naar het bijgebouw te moeten haasten of 's avonds laat naar het privaat te strompelen als de dienst riep.

Bij deze gelegenheden hoefde men echter niet altijd naar het privaat te lopen. In plaats daarvan zou men een keramische kamerpot kunnen gebruiken. Het functioneerde als een binnentoilet dat niet doorspoelde - men ging erop zitten voor ontlasting of gebruikte het als urinoir en toen werd de "sloppot" in het bijgebouw geleegd. Sommige kamerpotten waren versierd met kanten deksels langs de rand van de kom die geluiddempers werden genoemd en dempten vermoedelijk het geluid van het gerinkel van de bovenkant op de kom 's nachts, zodat anderen niet wakker werden door het gebruik ervan.

De kamerpot op de foto maakt deel uit van een grote set keramiek die werd gebruikt voor persoonlijke hygiëne in de dagen vóór het sanitair binnenshuis. Veel slaapkamers hadden een kan voor vers water, een wasbak om het water vast te houden voor het reinigen, een zeepbakje en een kamerpot. Deze keramiek was altijd modieus gedecoreerd, zodat de slaapkamer ook voor deze onaangename taken sfeervol kon worden ingericht.

Het fabricageproces

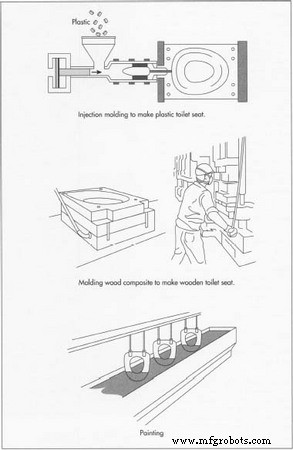

Kunststof zitting

- 1 Plastic stoelen beginnen als korrels polystyreen. Een werknemer voert de pellets in een trechter die is bevestigd aan een spuitgietmachine. Vanuit de trechter stroomt een nauwkeurig afgemeten hoeveelheid pellets in een

Een plastic toiletbril wordt gemaakt door middel van een proces dat spuitgieten wordt genoemd, waarbij plastic korrels worden gesmolten en in een mal worden gespoten . Een houten toiletbril wordt geproduceerd uit een mengsel van houtpoeder en melaminemengsel dat wordt verwarmd tot 300 ° F (149 ° C). Nadat beide typen stoelen zijn gegoten, worden ze opgehangen aan een hangbaanrek dat ze meeneemt naar de afwerkingsruimte. container die het materiaal verwarmt totdat het smelt. Vervolgens stroomt het vloeibare polystyreen door een klein gaatje in het midden van een tweedelige mal. De mal is gemaakt van verchroomd gefreesd matrijsstaal. De twee helften zijn uitgehold in de vorm van de toiletbril en het deksel. Als de mal vol is, wordt deze door een enorme hydraulische pers in elkaar geklemd. Dit oefent 10.000 lb per vierkante inch (4.540 kg per vierkante cm) druk uit op de mal en verwarmt het polystyreen tot 400 ° F (204 ° C).

Een plastic toiletbril wordt gemaakt door middel van een proces dat spuitgieten wordt genoemd, waarbij plastic korrels worden gesmolten en in een mal worden gespoten . Een houten toiletbril wordt geproduceerd uit een mengsel van houtpoeder en melaminemengsel dat wordt verwarmd tot 300 ° F (149 ° C). Nadat beide typen stoelen zijn gegoten, worden ze opgehangen aan een hangbaanrek dat ze meeneemt naar de afwerkingsruimte. container die het materiaal verwarmt totdat het smelt. Vervolgens stroomt het vloeibare polystyreen door een klein gaatje in het midden van een tweedelige mal. De mal is gemaakt van verchroomd gefreesd matrijsstaal. De twee helften zijn uitgehold in de vorm van de toiletbril en het deksel. Als de mal vol is, wordt deze door een enorme hydraulische pers in elkaar geklemd. Dit oefent 10.000 lb per vierkante inch (4.540 kg per vierkante cm) druk uit op de mal en verwarmt het polystyreen tot 400 ° F (204 ° C). - 2 Het plastic in de mal begint te stollen. Vervolgens wordt koel water door een kanaalsysteem rond de mal gepompt om de temperatuur te verlagen. Een arbeider maakt de hydraulische klem los en scheidt de twee helften van de mal. De arbeider haalt de zitting en het deksel uit de mal en breekt het extra plastic af dat zich in het waterkanaal heeft gevormd. Vervolgens plaatst de werknemer de stoel en het deksel in een waterbad.

- 3 Nadat de zitting en de bekleding in het bad zijn afgekoeld, brengt een medewerker ze naar een afwerkruimte voor de laatste stappen. Hier worden gaten geboord voor de scharnieren. Vervolgens maakt een arbeider de ruwe randen glad op een schuurmachine. De schuurmachine is een roterend wiel bedekt met een schurend materiaal. De arbeider passeert de zitting of het deksel langs het wiel totdat alle plastic fragmenten van het boren of van de mal zijn weggeschuurd. Een soortgelijke machine met een zachter oppervlak kan vervolgens worden gebruikt om een laatste polijstmiddel te geven.

Houten zitting

- 4 Voor houten toiletbrillen is de eerste stap het mengen van het houtmeel en de kunststofhars. Werknemers die beschermende maskers dragen, snijden zakken houtmeel open en legen ze in een mixdoos. Vervolgens voegt de werknemer de poedervormige kunststofhars toe die 15% van de formule uitmaakt. Als laatste wordt een kleine hoeveelheid zinkstearaat toegevoegd. Het mengsel wordt naar een attritiemolen geleid, die de deeltjes verder vermaalt. Na het malen kan het poedervormige mengsel in dozen worden afgemeten om in de vormpers te worden geladen. Of het kan opzij worden gezet en later met de hand worden gemeten en in de pers worden geschept.

- 5 Het bewerkte hout en melamine mengsel wordt vervolgens geleegd in de onderste helft van een mal. Een arbeider zorgt ervoor dat de mix de mal gelijkmatig vult en het oppervlak glad maakt. Vervolgens laat de arbeider de bovenste helft van de mal zakken en begint het geheel te verwarmen tot 149°C (300°F). Terwijl het opwarmt, wordt de mal met 150 ton kracht vastgeklemd. Na 6,5 minuten zijn het houtmeel en de melamine samengesmolten en uitgehard. Vervolgens opent de arbeider de matrijs en hangt de zitting en de hoes aan een hangbaanrek, dat deze meeneemt naar de afwerkingsruimte.

- 6 Houten stoelen worden op dezelfde manier afgewerkt als kunststof stoelen. Eerst worden ze geboord en vervolgens geschuurd. Daarna worden ze weer aan een hangbaan gehangen en naar de schilderruimte gebracht. De transportband laat de stoelen automatisch in een verftank zakken. Vervolgens trekt de transportband ze omhoog en leidt ze naar een afgesloten ruimte die een dampkamer wordt genoemd. Een verfoplosmiddel komt vrij als een damp en dit voert overtollige verf af zonder druipsporen achter te laten. Vervolgens gaan de geverfde stoelen langs de transportband naar een droogoven. Het verf-damp-droogproces wordt vier keer herhaald. De eerste twee lagen zijn een primer en de tweede twee zijn een lakverf die een glad, hard, plasticachtig oppervlak produceert.

- 7 Zowel plastic als houten stoelen worden op dezelfde manier gemonteerd en verpakt. De stoelen en hoezen worden aan elkaar geschroefd en verpakt met het benodigde bevestigingsmateriaal. Vervolgens worden ze in dozen gedaan en verplaatst naar een magazijn of distributiecentrum.

Kom en tank

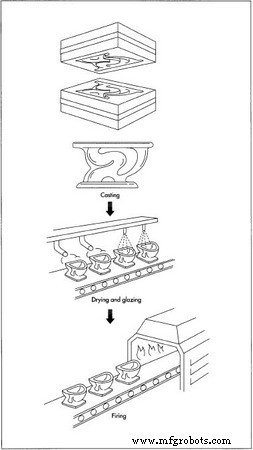

- 8 De toiletpot en tank zijn gemaakt in een soort fabriek die bekend staat als aardewerk. Het aardewerk ontvangt enorme hoeveelheden glasachtig porselein in een vloeibare vorm die slurry slip wordt genoemd. Werknemers bij de pottenbakkerij verdunnen eerst de drijfmest tot een waterige consistentie. Vervolgens voeren ze het door zeer fijne zeven om eventuele onzuiverheden eruit te zeven. De gezuiverde slip wordt opnieuw ingedikt en in opslagtanks gepompt ter voorbereiding voor gebruik bij het gieten.

- 9 Vervolgens wordt de slip door slangen en pompen naar de gieterij gebracht. Werknemers vullen gips van Parijse mallen met de slip. De mallen hebben de vorm van het gewenste stuk, behalve dat ze ongeveer 12% groter zijn om krimp mogelijk te maken. De arbeiders vullen de mallen volledig met de slip en laten deze ongeveer een uur staan. Vervolgens voeren de arbeiders alle overtollige slip af. Dit wordt gerecycled voor later gebruik. De klei blijft nog een paar uur in de mal zitten. Het gips van Parijs absorbeert water uit de klei en de klei droogt tot het punt waar de schimmel veilig kan worden verwijderd. Op dit punt is het gietstuk halfvast en wordt het greenware genoemd. Werknemers gebruiken handgereedschap en sponzen om de randen van het gietstuk glad te maken en gaten te maken voor afvoeren en fittingen.

- 10 De greenware-afgietsels worden enkele dagen in de open lucht gedroogd. Daarna worden ze 20 uur in de droger gedaan. De

Toiletbodems worden gegoten uit een brij van glasachtig porselein en gegoten in de basisvorm. Eenmaal gegoten, doorloopt het greenware, zoals het wordt genoemd, een reeks droog-, glazuur- en bakstappen totdat het de definitieve inspectie bereikt. droger is ingesteld op 200° F (93° C). Nadat de gietstukken uit de droger komen, hebben ze alles behalve ongeveer 0,5% van hun vocht verloren. Op dit punt bespuiten arbeiders de greenware-afgietsels met glazuur. Nu zijn de stukken klaar voor de oven.

Toiletbodems worden gegoten uit een brij van glasachtig porselein en gegoten in de basisvorm. Eenmaal gegoten, doorloopt het greenware, zoals het wordt genoemd, een reeks droog-, glazuur- en bakstappen totdat het de definitieve inspectie bereikt. droger is ingesteld op 200° F (93° C). Nadat de gietstukken uit de droger komen, hebben ze alles behalve ongeveer 0,5% van hun vocht verloren. Op dit punt bespuiten arbeiders de greenware-afgietsels met glazuur. Nu zijn de stukken klaar voor de oven. - 11 De ovens bij een grote industriële pottenbakkerij zijn tunnels ter grootte van een pakhuis en de stukken bewegen door de oven op een transportmiddel dat een auto wordt genoemd. Elke auto wordt geladen met een aantal stukken en beweegt dan automatisch in een zeer langzaam tempo door de hete oven. Omdat snelle temperatuurschommelingen de klei doen barsten, rijden de auto's op hun gemak door temperatuurzones met een graduele temperatuur:de eerste zone is ongeveer 204°C en in het midden van de oven neemt het toe tot meer dan 2.200°F ( 1.204°C) graden. Vanaf daar neemt de temperatuur geleidelijk af, zodat de eindtemperatuur slechts ongeveer 93 ° C is. Het hele bakproces duurt ongeveer 40 uur.

- 12 Als de stukken uit de oven zijn gehaald en volledig zijn afgekoeld, zijn ze klaar voor inspectie. Na inspectie wordt het spoelmechanisme geïnstalleerd. Dit wordt ofwel vervaardigd bij het sanitairbedrijf of gekocht bij een aannemer. De stoel kan op dit moment ook worden geïnstalleerd, of de onderdelen kunnen afzonderlijk worden verkocht en worden gemonteerd door een sanitairdistributeur.

Kwaliteitscontrole

Zoals bij elk industrieel proces, worden op verschillende punten in de productie van toiletten kwaliteitscontroles uitgevoerd. De klei wordt gezeefd en gezuiverd voordat deze in de fabriekstanks wordt gepompt. Werknemers die de gietstukken handmatig afwerken, controleren de stukken op scheuren of misvormingen. Na het bakken wordt elk toilet afzonderlijk getest. Steekproefcontroles zijn geen goede maatstaf voor de kwaliteit:elk stuk moet worden gecontroleerd op scheuren. Er zijn verschillende manieren om dit te doen. Een test is om een harde rubberen bal tegen het stuk te laten stuiteren. Het moet een helder, belachtig rinkelend geluid produceren. Een gebarsten stuk zal een dof geluid afgeven, wat wijst op een barst die misschien niet visueel duidelijk was.

Bijproducten/afval

Het aardewerk kan veel van zijn klei recyclen. Zolang het niet gebakken is, is alle klei herbruikbaar. Zelfs het aan de lucht gedroogde greenware kan worden geschrapt, verzacht en opnieuw verwerkt tot de waterige slip van de eerste stap van het proces.

Productieproces