Lyocell

Lyocell is een kunstmatige vezel afgeleid van cellulose, beter bekend in de Verenigde Staten onder de merknaam Tencel. Hoewel het verwant is aan rayon, een ander celluloseweefsel, wordt lyocell gemaakt door een oplosmiddelspintechniek, en de cellulose ondergaat geen significante chemische verandering. Het is een extreem sterke stof met industriële toepassingen zoals in autofilters, touwen, schurende materialen, verbanden en beschermend materiaal. Het komt vooral voor in de kledingindustrie, met name in dameskleding.

Achtergrond

Stoffen die zijn afgeleid van cellulose dateren uit het midden van de negentiende eeuw, hoewel niemand er tot 1889 commercieel een produceerde. Een Zwitserse chemicus, George Audemars, kreeg in 1855 een Engels patent voor een kunstzijde die hij van moerbeibast maakte. Audemars probeerde de methode te reproduceren die de zijderups gebruikt om zijde te maken door de vezelige binnenbast van moerbeibomen op te lossen om de cellulose te scheiden. Om draden te vormen, doopte hij naalden in de cellulose-oplossing en trok ze eruit. Een andere scheikundige, de Engelsman Joseph W. Swan, paste de techniek van Audemars aan door de cellulose-oplossing door fijne gaatjes te persen. Zijn grootste interesse ging uit naar het produceren van filamenten voor elektrische lampen, maar Swan realiseerde zich dat het mogelijk was om een cellulosetextiel te vervaardigen met behulp van zijn extrusiemethode. Hij exposeerde in 1885 in Londen celluloseweefsel, maar hij wekte geen interesse en het project stierf uit. De commerciële productie van een cellulosevezel werd voor het eerst uitgevoerd door de Franse chemicus graaf Hilaire de Chardonnet. Hij exposeerde zijn zogenaamde kunstzijde in Parijs in 1889, en in tegenstelling tot de ervaring van Swan, waren mensen enthousiast over zijn nieuwe stof. Chardonnet bouwde in 1891 een fabriek in Besançon, Frankrijk, en had veel succes om zijn nieuwe stof, nu rayon genaamd, naar de voorgrond van de mode-industrie te brengen. In de Verenigde Staten begon de productie van rayon in 1910 onder auspiciën van de American Viscose Company. Dit bedrijf was een dochteronderneming van Samuel Courtaulds and Co., Ltd., de voorloper van de belangrijkste ontwikkelaar van lyocell, Courtaulds PLC uit het Verenigd Koninkrijk (nu bekend als Accordis Fibers).

Chemici en fabrikanten waren in de twintigste eeuw zeer geïnteresseerd in kunstmatige vezels. Acetaat, een andere cellulosevezel, werd voor het eerst commercieel geproduceerd in de Verenigde Staten in 1924. Chemici van het bedrijf Du Pont ontwikkelden nylon in de jaren 1930, en het werd op grote schaal commercieel gebruikt vanaf 1939. Acryl en polyester waren twee andere belangrijke door de mens gemaakte vezels. Deze debuteerden in de jaren vijftig. Nylon, acryl en polyester verschillen van cellulosevezels omdat ze zijn afgeleid van chemicaliën en dus volledig door de mens gemaakt zijn. Lyocell, rayon en acetaat zijn gebaseerd op de cellulose in houtpulp, en daarom worden deze vaak "natuurlijke" vezels genoemd, hoewel de vezels niet zouden voorkomen, behalve door een door de mens gemaakt proces.

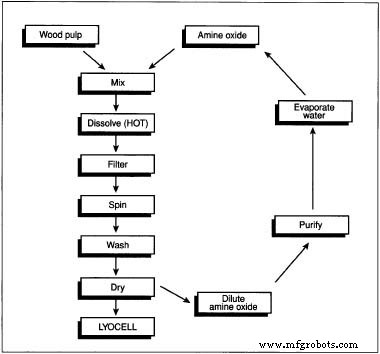

De fabricage en verwerking van kunstvezels heeft in de loop van de twintigste eeuw veel verfijning ondergaan. Het eerste rayon dat door graaf Chardonnet werd geproduceerd, bleek bijvoorbeeld licht ontvlambaar en het rayon dat tegenwoordig op de markt is, is heel anders. In de late jaren 1970 en vroege jaren 1980, onderzoekers, voornamelijk bij de toonaangevende rayon  Een diagram dat de productieprocessen weergeeft die worden gebruikt om lyocell-vezel te maken. producent Courtaulds Fibers en bij een Amerikaans bedrijf American Enka, begonnen met het onderzoeken van een nieuwe methode om een cellulosevezel te produceren door middel van een solvent-spintechniek. Bij deze methode wordt de cellulose zacht gemaakt en vervolgens tot vezels gesponnen. Conventioneel rayon wordt daarentegen een 'geregenereerde cellulosevezel' genoemd en omvat veel meer stappen. De cellulose wordt eerst chemisch omgezet in xanthaat, vervolgens opgelost in natronloog en vervolgens tijdens het spinnen geregenereerd tot cellulose. De spintechniek met oplosmiddel is zowel eenvoudiger als milieuvriendelijker, omdat er een niet-giftig oplosmiddel wordt gebruikt dat in het productieproces wordt gerecycled. De solvent-gesponnen cellulosevezel lyocell werd voor het eerst commercieel geproduceerd in de Verenigde Staten in 1992 door Courtaulds. Het bedrijf gebruikte de merknaam Tencel. De stof kreeg in 1996 in de Verenigde Staten de generieke naam lyocell. Tegen die tijd was er nog een andere grote lyocell-producent ter wereld, het Oostenrijkse bedrijf Lenzing AG, dat patenten en onderzoek naar lyocell had verworven van het Amerikaanse Enka toen het kocht de rayonoperatie van dat bedrijf in 1992.

Een diagram dat de productieprocessen weergeeft die worden gebruikt om lyocell-vezel te maken. producent Courtaulds Fibers en bij een Amerikaans bedrijf American Enka, begonnen met het onderzoeken van een nieuwe methode om een cellulosevezel te produceren door middel van een solvent-spintechniek. Bij deze methode wordt de cellulose zacht gemaakt en vervolgens tot vezels gesponnen. Conventioneel rayon wordt daarentegen een 'geregenereerde cellulosevezel' genoemd en omvat veel meer stappen. De cellulose wordt eerst chemisch omgezet in xanthaat, vervolgens opgelost in natronloog en vervolgens tijdens het spinnen geregenereerd tot cellulose. De spintechniek met oplosmiddel is zowel eenvoudiger als milieuvriendelijker, omdat er een niet-giftig oplosmiddel wordt gebruikt dat in het productieproces wordt gerecycled. De solvent-gesponnen cellulosevezel lyocell werd voor het eerst commercieel geproduceerd in de Verenigde Staten in 1992 door Courtaulds. Het bedrijf gebruikte de merknaam Tencel. De stof kreeg in 1996 in de Verenigde Staten de generieke naam lyocell. Tegen die tijd was er nog een andere grote lyocell-producent ter wereld, het Oostenrijkse bedrijf Lenzing AG, dat patenten en onderzoek naar lyocell had verworven van het Amerikaanse Enka toen het kocht de rayonoperatie van dat bedrijf in 1992.

Grondstoffen

Het hoofdbestanddeel van lyocell is cellulose, een natuurlijk polymeer dat in de cellen van alle planten wordt aangetroffen. Het vormt de basis voor andere plantaardige vezels zoals katoen, hennep en linnen. De cellulose voor de productie van lyocell wordt gewonnen uit de pulp van hardhoutbomen. De pulp is meestal afkomstig van een mix van bomen die zijn gekozen vanwege hun cellulose-achtige eigenschappen, zoals de kleur en de hoeveelheid verontreinigingen. Enkele veelgebruikte boomsoorten zijn eiken en berken. De bomen worden gekweekt op beheerde boomkwekerijen, meestal op land dat niet geschikt is voor ander agrarisch gebruik. Het oplosmiddel dat in het productieproces wordt gebruikt, is een amineoxide. Water is een ander belangrijk ingrediënt bij de productie van lyocell-vezels. Er wordt ook een afwerkingsmiddel gebruikt, en dit varieert, maar is over het algemeen een smeermiddel zoals zeep of siliconen. Lyocell-stoffen zijn over het algemeen geverfd  Het hoofdbestanddeel van lyocell is cellulose, een natuurlijk polymeer dat in de cellen van alle planten wordt aangetroffen. De cellulose voor de productie van lyocell wordt gewonnen uit de pulp van hardhoutbomen. Tijdens het productieproces wordt het hardhout afgebroken tot snippers en vervolgens naar een vat met chemische vergisters gevoerd, die ze zacht maken tot een natte pulp. De pulp wordt gewassen, gebleekt en gedroogd in een enorm vel dat op een gigantische spoel wordt gerold. met alle kleurstoffen die ook compatibel zijn met katoen en rayon.

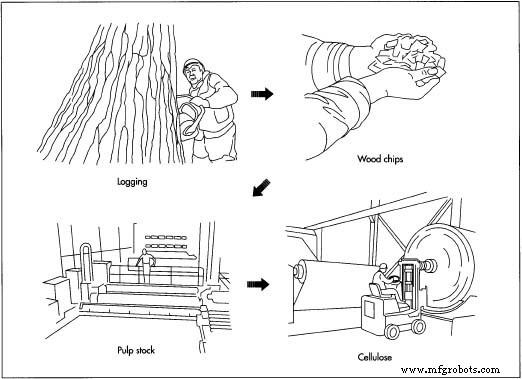

Het hoofdbestanddeel van lyocell is cellulose, een natuurlijk polymeer dat in de cellen van alle planten wordt aangetroffen. De cellulose voor de productie van lyocell wordt gewonnen uit de pulp van hardhoutbomen. Tijdens het productieproces wordt het hardhout afgebroken tot snippers en vervolgens naar een vat met chemische vergisters gevoerd, die ze zacht maken tot een natte pulp. De pulp wordt gewassen, gebleekt en gedroogd in een enorm vel dat op een gigantische spoel wordt gerold. met alle kleurstoffen die ook compatibel zijn met katoen en rayon.

Het fabricageproces

Voorbereiding van de houtpulp

- 1 De hardhoutbomen die voor de productie van lyocell worden gekweekt, worden door houthakkers geoogst en naar de fabriek vervoerd. Bij de molen worden de bomen tot een lengte van 20 ft (6,1 m) gekapt en ontschorst door hogedrukwaterstralen. Vervolgens worden de stammen in een versnipperaar gevoerd, een machine die ze in vierkanten hakt die niet groter zijn dan postzegels. Fabrieksarbeiders laden de chips in een vat met chemische vergisters die ze zacht maken tot een natte pulp. Deze pulp wordt gewassen met water en kan worden gebleekt. Vervolgens wordt het gedroogd in een enorm vel, en fabrieksarbeiders rollen het op spoelen. Het vel cellulose heeft de consistentie van dik posterboardpapier. De rol cellulose is enorm en weegt zo'n 227 kg.

De cellulose oplossen

- 2 Bij de lyocellfabriek rollen arbeiders verschillende spoelen cellulose uit en breken ze in vierkanten van 2,5 cm. De arbeiders laden deze vierkanten vervolgens in een verwarmd, onder druk staand vat gevuld met amineoxide.

Filteren

- 3 Na een korte onderdompeling in het oplosmiddel lost de cellulose op in een heldere oplossing. Het wordt door een filter weggepompt om ervoor te zorgen dat alle snippers zijn opgelost.

Draaien

- 4 Vervolgens wordt de oplossing door spindoppen gepompt. Dit zijn apparaten die worden gebruikt met een verscheidenheid aan kunstmatige vezels. Zoiets als een douchekop, de spindop is doorboord met kleine gaatjes, en wanneer de cellulose er doorheen wordt geperst, komen er lange strengen vezels uit. De vezels worden vervolgens ondergedompeld in een andere oplossing van amineoxide, deze keer verdund. Dit zet de vezelstrengen. Daarna worden ze gewassen met gedemineraliseerd water.

Drogen en afwerken

- 5 De lyocell-vezel gaat vervolgens naar een droogruimte, waar het water eruit verdampt. De strengen gaan op dit punt naar een afwerkingsgebied, waar een smeermiddel wordt aangebracht. Dit kan een zeep of siliconen of ander middel zijn, afhankelijk van het toekomstig gebruik van de vezel. Deze stap is in feite een ontklitter, waardoor de toekomstige stappen van kaarden en spinnen tot garen gemakkelijker worden.

Laatste stappen

- 6 De gedroogde, afgewerkte vezels bevinden zich in dit stadium in een vorm die slepen wordt genoemd. Tow is een grote niet-getwiste bundel van filamenten met een continue lengte. De kabelbundels worden naar een crimper gebracht, een machine die de vezel comprimeert, waardoor deze textuur en massa krijgt. De gekroesde vezel wordt gekaard door mechanische kaarders, die een actie uitvoeren zoals kammen, om de strengen te scheiden en te ordenen. De gekaarde strengen worden gesneden en in balen verpakt voor verzending naar een textielfabriek. Het hele productieproces, van het uitrollen van de ruwe cellulose tot het persen van de vezel, duurt slechts ongeveer twee uur. Hierna kan de lyocell op een groot aantal verschillende manieren worden verwerkt. Het kan worden gesponnen met een andere vezel, zoals katoen of wol. Het garen kan worden geweven of gebreid zoals elke andere stof, en kan verschillende afwerkingen krijgen, van zacht en suèdeachtig tot zijdeachtig.

Terugwinning van het oplosmiddel

- 7 Het amineoxide dat wordt gebruikt om de cellulose op te lossen en de vezel te fixeren na het spinnen, wordt teruggewonnen en hergebruikt in het productieproces. De verdunde oplossing wordt verdampt, waarbij het water wordt verwijderd, en het amineoxide wordt voor hergebruik in het onder druk staande vat in stap 2 geleid. Negenennegentig procent van het amineoxide kan worden teruggewonnen in het typische fabricageproces van lyocell.

Kwaliteitscontrole

Lyocell wordt slechts in een paar fabrieken in de wereld geproduceerd. Dit zijn speciaal ontworpen, ultramoderne fabrieken en de kwaliteitscontrole wordt uitgevoerd door geavanceerde computerbewakingssystemen. De computers controleren continu een aantal belangrijke factoren, zoals de taaiheid van de vezel, de kleur, de denier (een maat voor de diameter van de vezel), de rek, het vochtgehalte en het niveau van de afwerking. Computers controleren ook op "afval" dat ontstaat wanneer een gat in de spindop verstopt raakt en het filament er versplinterd of ongetrokken uitkomt.

Bijproducten/afval

De vervaardiging van lyocell produceert geen schadelijke bijproducten en is aanzienlijk minder giftig en verspillend dan de vervaardiging van andere cellulosevezels. Het belangrijkste ingrediënt, cellulose, is gemakkelijk te verkrijgen bij beheerde boomkwekerijen en de industrie is niet beschuldigd van slechte bosbouwgewoonten. Het amineoxide-oplosmiddel is niet-toxisch en omdat het tijdens de productie bijna volledig wordt gerecycled, komt het niet in het milieu terecht. Lyocell-stoffen zijn ook van nature biologisch afbreekbaar. De productie van lyocell is ook milieuvriendelijk omdat er minder water en energie wordt gebruikt dan bij de productie van andere kunstmatige vezels.

Productieproces