Elektrische auto

Achtergrond

In tegenstelling tot de auto op gas, ontwikkelde de elektrische auto zich niet gemakkelijk tot een levensvatbaar vervoermiddel. In het begin van de twintigste eeuw werd de elektrische auto krachtig nagestreefd door onderzoekers; de gemakkelijk in massa geproduceerde benzine-aangedreven auto onderdrukte echter de interesse in het project. Onderzoek nam af van 1920-1960 totdat milieuproblemen van vervuiling en afnemende natuurlijke hulpbronnen de behoefte aan een milieuvriendelijker vervoermiddel opnieuw deden ontwaken. Technologieën die een betrouwbare batterij ondersteunen en het gewicht van het benodigde aantal batterijen verhoogden de prijs van het maken van een elektrisch voertuig. Positief is dat auto-elektronica zo geavanceerd en klein is geworden dat ze ideaal zijn voor toepassingen in elektrische voertuigen.

Geschiedenis

De vroege ontwikkeling van de auto was gericht op elektrisch vermogen in plaats van op benzine. In 1837 lijkt Robert Davidson uit Schotland de bouwer van de eerste elektrische auto te zijn geweest, maar pas in de jaren 1890 werden elektrische auto's vervaardigd en verkocht in Europa en Amerika. Tijdens de late jaren 1890 werden wegen in de Verenigde Staten bevolkt door meer elektrische auto's dan die met verbrandingsmotoren.

Een van de meest succesvolle bouwers van elektrische auto's in de Verenigde Staten was William Morrison uit Des Moines, Iowa, die in 1890 begon met het op de markt brengen van zijn product. Andere pioniers waren onder meer SR en Edwin Bailey, een vader-zoon team van koetsiers in Amesbury, Massachusetts , die in 1898 een elektromotor en batterij in een van hun rijtuigen monteerde. De combinatie was te zwaar om het rijtuig te trekken, maar de Baileys hielden vol tot 1908 toen ze een praktisch model produceerden dat ongeveer 80 km eerder kon reizen de batterij moest worden opgeladen.

Veel van het verhaal van de elektrische auto is eigenlijk het verhaal van de ontwikkeling van de batterij. De loodzuurbatterij werd uitgevonden door H. Tudor in 1890, en Thomas Alva Edison ontwikkelde de nikkel-ijzerbatterij in 1910. Edisons versie verhoogde de productie van elektrische auto's en vrachtwagens, en de uitvinder zelf was geïnteresseerd in de toekomst van de elektrische auto. Hij combineerde zijn inspanningen met de Baileys toen ze een van zijn nieuwe accu's in een van hun voertuigen plaatsten, en ze promootten het in een reeks openbare demonstraties. De Bailey Company bleef elektrische auto's produceren tot 1915, en het was een van de meer dan 100 elektrische autobedrijven die in het begin van de eeuw alleen al in de Verenigde Staten floreerden. De Detroit Electric Vehicle Manufacturing Company was de laatste die overleefde en stopte met werken in 1941.

Elektrische auto's waren populair omdat ze schoon, stil en gemakkelijk te bedienen waren; echter, twee ontwikkelingen verbeterden het benzine-aangedreven voertuig zo sterk dat er geen concurrentie was. In 1912 vond Charles Kettering de elektrische starter uit die een handslinger overbodig maakte. Tegelijkertijd ontwikkelde Henry Ford een assemblagelijnproces om zijn Model T-auto te vervaardigen. De montage was efficiënt en minder kostbaar dan de fabricage van het elektrische voertuig. Zo daalde de prijs voor een gasaangedreven voertuig voldoende om het voor elk gezin haalbaar te maken om een auto te betalen. Alleen elektrische trolleys, bestelwagens die regelmatig stopten en een paar andere elektrisch aangedreven voertuigen overleefden de jaren twintig.

In de jaren zestig nam de belangstelling voor de elektrische auto weer toe vanwege de stijgende kosten en het afnemende aanbod van olie en bezorgdheid over de vervuiling veroorzaakt door verbrandingsmotoren. De heropleving van de elektrische auto in het laatste deel van de twintigste eeuw ging echter gepaard met technische problemen, serieuze vragen over kosten en prestaties, en toenemende en afnemende publieke belangstelling. Gelovigen pleiten voor elektrische auto's vanwege een laag elektrisch energieverbruik en lage kosten, lage onderhoudsvereisten en -kosten, betrouwbaarheid, minimale uitstoot van verontreinigende stoffen (en de daaruit voortvloeiende voordelen voor het milieu), gebruiksgemak en een laag geluidsniveau.

Een deel van de hernieuwde belangstelling is gedreven door regelgeving. De wetgever van Californië heeft bepaald dat in 1998 2% van de nieuwe auto's die in de staat worden verkocht, moeten worden aangedreven door emissievrije motoren. Deze eis stijgt tot 4% in 2003. Fabrikanten investeerden in elektrische auto's in de veronderstelling dat het algemeen belang de regelgeving zou volgen en steun zou verlenen bescherming van de luchtkwaliteit en het milieu. General Motors (GM) introduceerde de Impact in januari 1990. De Impact had een topsnelheid van 110 mph (176 km/u) en kon 193 km afleggen bij 55 mph (88 km/u) voordat het opladen stopte. Impact was experimenteel, maar later in 1990 begon GM de testauto om te bouwen tot een productiemodel. Batterijen waren de zwakte van deze elektrische auto omdat ze om de twee jaar moesten worden vervangen, waardoor de kosten van het voertuig verdubbelden in vergelijking met de bedrijfskosten van een benzinemodel. Oplaadstations zijn niet overal verkrijgbaar, en deze complicaties van ongemak en kosten hebben potentiële kopers afgeschrikt. In 1999 kondigde Honda aan dat het de productie van zijn elektrische auto, die in mei 1997 op de markt kwam, zou stopzetten, daarbij verwijzend naar een gebrek aan publieke steun als gevolg van dezelfde afschrikmiddelen.

Componenten

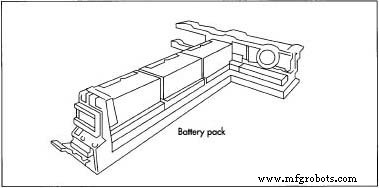

In tegenstelling tot primaire batterijen die een beperkte levensduur hebben van chemische reacties die energie produceren, zijn de secundaire batterijen in elektrische voertuigen oplaadbare opslagcellen. Batterijen bevinden zich in T-vorm in het midden van de auto met de bovenkant van de "T" aan de achterkant voor een betere gewichtsverdeling en veiligheid. Batterijen voor elektrische auto's zijn gemaakt met behulp van nikkel-ijzer, nikkel-zink, zinkchloride en loodzuur.

Het gewicht van de elektrische auto was ook een terugkerend ontwerpprobleem. In elektrische auto's maken de batterij en het elektrische aandrijfsysteem doorgaans 40% uit van het gewicht van de auto, terwijl in een auto met verbrandingsmotor de motor, het koelsysteem en andere specifieke aandrijfsystemen slechts 25% van het gewicht van de auto uitmaken. de auto.

Andere technologieën in ontwikkeling kunnen alternatieven bieden die acceptabeler zijn voor het publiek en met lage (zo niet nul) emissies. Het gebruik van de brandstofcel in een hybride auto is de meest veelbelovende ontwikkeling aan de horizon, vanaf 1999. De hybride auto heeft twee energiecentrales, een elektrische en een verbrandingsmotor. Ze werken alleen onder de meest efficiënte omstandigheden voor elk, met elektrisch vermogen voor stoppen en starten bij lage snelheden en benzineaandrijving voor snelheden en afstanden op snelwegen. De elektromotor bespaart benzine en vermindert de vervuiling, en het gedeelte op gas zorgt ervoor dat onhandige oplaadstops minder vaak nodig zijn.

Brandstofcellen hebben een chemische bron van waterstof die elektronen levert voor het opwekken van elektriciteit. Ethanol, methanol en benzine zijn deze chemische bronnen; als benzine wordt gebruikt, verbruiken brandstofcellen efficiënter dan de verbrandingsmotor. Brandstofcelprototypes zijn met succes getest en de Japanners begonnen in 1998 met de productie van een hybride voertuig. Een andere toekomstige hoop voor elektrische auto's is de lithium-ionbatterij met een energiedichtheid die drie keer groter is dan die van een loodzuurbatterij. Drie keer opslag zou moeten leiden tot drie keer het bereik, maar de productiekosten zijn nog steeds te hoog. Lithiumbatterijen blijken nu de meest veelbelovende te zijn, maar een beperkte aanvoer van grondstoffen om al deze soorten batterijen te maken, zal de kans verkleinen dat alle voertuigen kunnen worden omgezet in elektrische stroom.

Grondstoffen

Het skelet van de elektrische auto wordt een spaceframe genoemd en is gemaakt van aluminium om zowel sterk als lichtgewicht te zijn. Ook de wielen zijn gemaakt van aluminium in plaats van staal, wederom als gewichtsbesparende methode. De aluminium onderdelen worden gegoten in een gieterij met behulp van speciaal ontworpen mallen die uniek zijn voor de fabrikant. De stoelframes en het hart van het stuur zijn gemaakt van magnesium, een lichtgewicht metaal. De behuizing is gemaakt van een slagvast composiet kunststof dat recyclebaar is.

Accu's van elektrische auto's bestaan uit plastic behuizingen die metalen anoden en kathoden bevatten en vloeistof die elektrolyt wordt genoemd. Momenteel worden loodzuurbatterijen nog steeds het meest gebruikt, hoewel andere combinaties van vloeistof en metalen beschikbaar zijn met nikkel-metaalhydride (NiMH)-batterijen, de volgende meest waarschijnlijke energiebron aan de horizon van elektrische auto's. Accu's van elektrische auto's houden hun vloeistof vast in absorberende pads die niet lekken als ze scheuren of doorboord worden tijdens een ongeval. De batterijen worden gemaakt door gespecialiseerde leveranciers. Een elektrische auto zoals de General Motors EV1 bevat 26 batterijen in een T-vormige unit.

Het motor- of tractiesysteem heeft metalen en plastic onderdelen die geen smeermiddelen nodig hebben. Het bevat ook geavanceerde elektronica die de energiestroom van de batterijen regelt en de conversie naar aandrijfkracht regelt. Elektronica is ook een belangrijk onderdeel van het bedieningspaneel in de console; het boordcomputersysteem bedient deuren, ramen, een bandenspanningscontrolesysteem, airconditioning, het starten van de auto, de cd-speler en andere voorzieningen die alle auto's gemeen hebben.

Kunststoffen, schuimvulling, vinyl en stoffen vormen de dashboardafdekking, deurbekleding en stoelen. De banden zijn van rubber, maar in tegenstelling tot standaardbanden zijn deze ontworpen om tot een hogere druk op te pompen, zodat de auto met minder weerstand rolt om energie te besparen. De banden van elektrische auto's bevatten ook afdichtmiddel om eventuele lekken automatisch af te dichten, ook voor energiebesparing. Zelfdichtende banden elimineren ook de noodzaak van een reservewiel, nog een gewichts- en materiaalbesparende functie.

De voorruit is van zonneglas dat ervoor zorgt dat het interieur niet oververhit in de zon en vorst in de winter. Materialen die voor thermische besparing zorgen, verminderen het energieverlies dat verwarming en airconditioning aan de batterijen opleggen.

Ontwerp

De elektrische auto's van vandaag worden beschreven als "moderne productie-elektrische voertuigen" om ze te onderscheiden van de reeks valse starts bij het ontwerpen van een elektrische auto op basis van bestaande productiemodellen van benzine-aangedreven auto's en van "kit"-auto's of particulier ontworpen elektrische auto's dat is misschien leuk en functioneel, maar niet productie-waardig. Vanaf de jaren zestig en tachtig was de belangstelling voor de elektrische auto groot, maar de ontwikkeling verliep traag. De ontwerpwegversperring van de hoge energievraag van batterijen kon niet worden opgelost door ontwerpen aan te passen. Ten slotte, aan het eind van de jaren tachtig, heroverwogen auto-ingenieurs het probleem vanaf het begin en begonnen ze een elektrische auto van de grond af te ontwerpen met veel aandacht voor aerodynamica, gewicht en andere energie-efficiënties.

Het ruimteframe, stoelframes, wielen en carrosserie zijn ontworpen voor hoge sterkte voor veiligheid en het laagst mogelijke gewicht. Dit betekende nieuwe configuraties die de componenten en inzittenden ondersteunen met een minimale massa en het gebruik van hightech materialen, waaronder aluminium, magnesium en geavanceerde composietkunststoffen. Omdat er geen uitlaatsysteem is, is de onderkant aerodynamisch gemaakt met een volle buikpan. Alle extra details moesten worden geëlimineerd, terwijl het comfort dat bestuurders wenselijk achten, werd gelaten en nieuwe overwegingen werden toegevoegd die uniek zijn voor elektrische auto's. Een geëlimineerd detail was het reservewiel. Het detail van de staafvormige radioantennes werd verwijderd; het veroorzaakt windweerstand die energie berooft en energie gebruikt om het op en neer te zetten. Een extra overweging was het voetgangerswaarschuwingssysteem; tests van prototypes toonden aan dat elektrische auto's zo stil rijden dat voetgangers ze niet horen aankomen. Door de bestuurder geactiveerde knipperlichten en pieptonen waarschuwen voetgangers dat de auto nadert en werken automatisch wanneer de auto achteruit rijdt. Voorruiten van zonneglas waren ook een belangrijke toevoeging om de binnentemperatuur te regelen en de behoefte aan airconditioning en verwarming te minimaliseren.

Onder de vele andere ontwerp- en technische kenmerken waarmee rekening moet worden gehouden bij het produceren van elektrische auto's, zijn de volgende:

- Batterijen die energie opslaan en de elektromotor van stroom voorzien, zijn een wetenschap op zich in het ontwerp van elektrische auto's en er worden veel opties onderzocht om de meest efficiënte batterijen te vinden die ook veilig en kosteneffectief zijn. Een elektromotor die elektrische energie van de batterij omzet en doorgeeft aan de aandrijflijn. In deze tractie- of voortstuwingssystemen voor elektrische auto's worden zowel gelijkstroom- (DC) als wisselstroommotoren (AC) gebruikt, maar AC-motoren gebruiken geen borstels en vergen minder onderhoud.

- Een controller die de energiestroom van de batterij naar de motor regelt, zorgt voor instelbare snelheid. Weerstanden die hiervoor in andere elektrische apparaten worden gebruikt, zijn voor auto's niet praktisch omdat ze zelf te veel energie opnemen. In plaats daarvan worden siliciumgestuurde gelijkrichters (SCR's) gebruikt. Ze laten het volledige vermogen van de batterij naar de motor gaan, maar in pulsen, zodat de batterij niet overbelast raakt en de motor niet te weinig vermogen krijgt.

- Alle soorten remmen kunnen worden gebruikt op elektrische auto's, maar regeneratieve remsystemen hebben ook de voorkeur in elektrische auto's, omdat ze een deel van de energie die verloren is gegaan tijdens het remmen terugwinnen en terugsturen naar het batterijsysteem.

- Er zijn twee soorten opladers nodig. Een oplader van normaal formaat voor installatie in een garage is nodig om de elektrische auto 's nachts op te laden, maar een draagbare oplader (een gemaksoplader genoemd) is standaarduitrusting voor de kofferbak, zodat de batterijen kunnen worden opgeladen in geval van nood of buitenshuis of een Oplaadpunt. Voor de veiligheid is een inductieve oplader gemaakt voor elektrische auto's met een peddel die aan de voorkant van de auto wordt gestoken. Het gebruikt magnetische energie om de batterijen op te laden en de kans op elektrocutie te beperken.

Het fabricageproces

Het fabricageproces vereiste bijna net zoveel ontwerpoverwegingen als het voertuig zelf; en dat ontwerp omvat handwerk en vereenvoudiging, evenals enkele hightech-benaderingen. De monteurs werken in teams van bouwstations om teamgeest en wederzijdse steun te bevorderen, en onderdelen worden opgeslagen in modulaire eenheden, zogenaamde creform-rekken van flexibele plastic buizen en verbindingen die gemakkelijk te vullen en om te vormen zijn voor verschillende onderdelen. Aan de hightech kant is elk station uitgerust met één momentsleutel met meerdere koppen; wanneer de monteur de juiste kopgrootte vergrendelt, selecteren de computerbesturingen voor de machine de juiste koppelinstelling voor de bevestigingsmiddelen die op die kop passen.

Bodyshop

De carrosserie voor de elektrische auto wordt met de hand gemaakt op zes werkstations.

- 1 Delen van het aluminium spaceframe worden samengevoegd in secties die subassemblages worden genoemd en die zijn gemaakt van geprefabriceerde stukken die aan elkaar zijn gelast of gelijmd. De lijm is een zelfklevend hechtmateriaal en zorgt voor een verbinding die duurzamer en stijver is dan lassen. Als de subassemblages voor het onderstel van de auto zijn voltooid, worden ze aan elkaar gehecht totdat de hele bodemplaat is voltooid.

- 2 De subassemblages voor het bovenlichaam zijn ook verlijmd om grotere secties te maken. De voltooide secties worden op dezelfde manier gelast of gelijmd totdat het carrosserieframe klaar is. De carrosserie wordt toegevoegd aan de bodemplaat. De lijm die tijdens de gefaseerde montage van het frame wordt gebruikt, wordt vervolgens uitgehard door het lichaam door een tweetrapsoven te transporteren.

- 3 Het dak is bevestigd. Net als andere delen van het exterieur is het al geschilderd. De onderkant en de rest van het frame zijn bedekt met beschermende afdichtingsmiddelen en de afgewerkte carrosserie wordt naar de algemene montageruimte verplaatst.

Algemene vergadering

De algemene montage van de bedieningscomponenten en het interieur van de elektrische auto vindt plaats op acht andere werkstations.

- Op het eerste montagestation wordt de eerste set van de complexe elektronica van de elektrische auto geplaatst. Dit omvat de carrosseriebedrading en plaatsing van de Power Electronics Bay die de voortstuwingsregelmodule, de geïntegreerde aandrijfeenheid en een kleine radiator bevat. De geïntegreerde aandrijfeenheid bestaat uit de wisselstroom-inductiemotor en een tweetraps tandwielreductie en differentieel. Deze units zijn allemaal voorgemonteerd in hun

Het fabricageproces dat wordt gebruikt om een elektrisch voertuig te maken, is net zo ingewikkeld als het voertuigontwerp. Er zijn zes werkstations nodig om de carrosserie van een elektrisch voertuig te creëren. Elk station is uitgerust met één momentsleutel met meerdere koppen; wanneer de monteur de juiste kopgrootte vergrendelt, selecteren de computerbesturingen voor de machine de juiste koppelinstelling voor de bevestigingsmiddelen die op die kop passen. eigen woningen. De componenten van de bedieningsconsole zijn ook geïnstalleerd.

Het fabricageproces dat wordt gebruikt om een elektrisch voertuig te maken, is net zo ingewikkeld als het voertuigontwerp. Er zijn zes werkstations nodig om de carrosserie van een elektrisch voertuig te creëren. Elk station is uitgerust met één momentsleutel met meerdere koppen; wanneer de monteur de juiste kopgrootte vergrendelt, selecteren de computerbesturingen voor de machine de juiste koppelinstelling voor de bevestigingsmiddelen die op die kop passen. eigen woningen. De componenten van de bedieningsconsole zijn ook geïnstalleerd. - Het interieur is ingericht. Vloeren, stoelen, vloerbedekking en de console en het dashboard worden in de auto geplaatst. Het proces is eenvoudig omdat het instrumentenpaneel en de consoleafdekking zijn gemaakt van gegoten, met glasvezel versterkt urethaan dat is gecoat met meer urethaan van afwerkingskwaliteit en met een niet-reflecterend oppervlak. Deze twee stukken zijn sterk en hebben geen andere steunen, beugels of montageplaten nodig. De montage is eenvoudig en de prestaties zijn superieur omdat minder stukken de kans op rammelen en piepen verminderen.

- Bij de derde werkplek wordt het airconditioning-, verwarming- en circulatiesysteem geplaatst en wordt het systeem gevuld.

- Het batterijpakket is toegevoegd. De T-vormige eenheid wordt gezet door het zware pakket met een speciale takel in de auto te tillen. Het pakket zit vast aan het chassis, evenals de assen compleet met wielen en banden. Met zowel de accu's als de voortstuwingseenheid hoeft de auto niet meer op speciaal ontworpen dolly's van station naar station te worden verplaatst. In plaats daarvan wordt hij naar de overige werkplekken gereden. Het systeem wordt ingeschakeld en gecontroleerd voordat het naar het volgende team wordt gereden.

- De voorruit is geplaatst en andere vloeistoffen zijn toegevoegd en gecontroleerd. De deursystemen (compleet met vinyl interieurs, armleuningen, elektronica en ramen) zijn ook bevestigd, en alle verbindingen zijn voltooid en gecontroleerd. De buitenpanelen worden toegevoegd. Net als het dak en de deuren zijn ze voorbereid en geverfd voordat ze naar de werkplek worden gebracht. De laatste bekleding is bevestigd om de bovenste buitenkant te voltooien.

- Op het laatste werkstation wordt de uitlijning gecontroleerd en aangepast en wordt het onderstelpaneel op zijn plaats vastgeschroefd. Het proces wordt afgesloten met de laatste, uitgebreide kwaliteitscontrole. Er wordt acht minuten lang water onder druk op het voertuig gespoten en alle afdichtingen worden gecontroleerd op lekkage. Op een gespecialiseerde testbaan wordt de auto tijdens een op kwaliteit gebaseerde testrit gecontroleerd op geluiden, piepjes en rammeltjes. Een langdurige en grondige visuele inspectie rondt de kwaliteitsaudit af.

Uniek aan het elektrische voertuig is het batterijpakket. Het batterijpakket bestaat uit oplaadbare batterijen van het secundaire type die fungeren als opslagcellen. Batterijen bevinden zich in T-vorm in het midden van de auto met de bovenkant van de "T" aan de achterkant voor een betere gewichtsverdeling en veiligheid.

Uniek aan het elektrische voertuig is het batterijpakket. Het batterijpakket bestaat uit oplaadbare batterijen van het secundaire type die fungeren als opslagcellen. Batterijen bevinden zich in T-vorm in het midden van de auto met de bovenkant van de "T" aan de achterkant voor een betere gewichtsverdeling en veiligheid.

Kwaliteitscontrole

De industrie heeft bewezen dat werkstations een zeer effectieve methode zijn voor het bieden van kwaliteitscontrole tijdens een assemblageproces. Elke werkplek heeft twee teamleden die elkaar ondersteunen en zorgen voor interne controle op hun deel van het proces. Op een relatief kleine assemblagelijn zoals deze voor de elektrische auto (75 monteurs in een fabriek van General Motors), kennen de arbeiders elkaar allemaal, dus er is ook een grotere teamgeest die trots en samenwerking stimuleert. Bijgevolg beëindigt de enige grote kwaliteitscontroleoperatie het assemblageproces en bestaat deze uit een uitgebreide reeks tests en inspecties.

Uniek voor de fabricage van de elektrische auto, de werking van de auto is getest tijdens de laatste montagestappen. De auto heeft geen uitlaatsysteem en stoot geen gassen of vervuilende stoffen uit, dus nadat het batterijpakket en de aandrijfeenheid zijn geïnstalleerd, kan de auto in de fabriek worden gereden. Het bewijs dat het product meerdere stappen doorloopt voordat het klaar is, is een geruststellende kwaliteitscontrole.

Bijproducten/afval

Er zijn geen bijproducten van de productie van elektrische auto's. Afval binnen de assemblagefabriek is ook minimaal tot niet-bestaand omdat onderdelen, componenten en subassemblages allemaal elders werden gemaakt. Snijafval en ander afval wordt door deze leveranciers teruggewonnen en het meeste is recyclebaar.

De Toekomst

Elektrische auto's zijn van cruciaal belang voor de toekomst van de auto-industrie en voor het milieu; de vorm die de elektrische auto uiteindelijk zal aannemen en de acceptatie ervan door het publiek zijn echter nog onzeker. Consumptie van afnemende olievoorraden, zorgen over lucht- en geluidsvervuiling en vervuiling veroorzaakt (en verbruikte energie) door verlaten auto's en de complicaties van het recyclen van benzine-aangedreven auto's zijn allemaal drijvende krachten die lijken te stuwen naar het succes van de elektrische auto.

Productieproces