Kip

Kip in de Verenigde Staten is een goedkoop en gemakkelijk verkrijgbaar vlees. Het is verpakt in verschillende formaten, van hele braadkippen tot selecties van één bepaalde snit, zoals dijen of vleugels. Sterk geautomatiseerde, grootschalige kippenkweek- en verwerkingscomplexen van grote bedrijven voeden de Amerikaanse kippenmarkt. Door de ontwikkeling van de zogenaamde bio-industrie daalde de prijs sterk en nam de beschikbaarheid van kip toe, toen deze methode in de jaren twintig van de vorige eeuw werd geïntroduceerd.

Achtergrond

De voorouder van de hedendaagse huiskip is de wilde rode junglehoen Gallus gallus, inheems in India en Zuidoost-Azië. De rode junglehoen werd voor het eerst gedomesticeerd voor gebruik bij religieuze rituelen waarbij hanengevechten betrokken waren. De gedomesticeerde vogel verspreidde zich westwaarts van India naar Griekenland en werd later geïntroduceerd in West-Europa door Romeinse legers binnen te vallen. In de Romeinse tijd werden kippen als voedsel gebruikt, zowel voor hun vlees als voor hun eieren. Romeinen droegen ze gewoonlijk op hun schepen, als een gemakkelijke bron van vers voedsel.

De eerste Europese kolonisten in Noord-Amerika brachten kippen mee. Maar tot de twintigste eeuw was er in dit land geen kippenindustrie als zodanig. De zorg voor de kippenkudde was voor het grootste deel beschouwd als werk voor vrouwen en kinderen. In die tijd legde een typische kip maar 30 eieren per jaar, en boerenvrouwen verkochten hun overschot op de markt als aanvullend inkomen. Kippenvlees was meestal alleen overvloedig in de vroege zomer, wanneer kippen die in de lente waren uitgekomen groot genoeg waren om te eten. Omdat het houden van kippen voornamelijk vrouwenwerk was, alleen als aanvulling op de grote boerderijproductie, waren de distributiekanalen beperkt. Terwijl er spoorwegen werden aangelegd om vee uit het Westen naar de wachtende stedelijke markten te brengen, werd er niet zoveel moeite gedaan voor de productie van kippen, en kip was min of meer sporadisch beschikbaar in steden, met grote seizoensschommelingen in prijzen en hoeveelheid aanbod.

Verschillende uitvinders perfectioneerden aan het eind van de negentiende eeuw broedmachines voor kippen. Deze machines konden honderden eieren tegelijk warm houden en maakten zo het commercieel fokken van kuikens mogelijk. In de negentiende eeuw was het fokken van kippen vooral een hobby, met veel pluimveeliefhebbers die fantastisch gevederde kippen fokten. Opzichtige en kleurrijke exotische rassen waren het populairst; met de komst van mechanische broedmachines begonnen pluimveefokkers echter vogels te fokken met een goed leg- en vleesproductiepotentieel.

De eerste persoon in de Verenigde Staten die vleeskuikens (kippen voor vlees) op grote schaal fokte, uitsluitend voor winst, was mevrouw Wilmer Steele van Ocean View, Delaware. In 1923 kocht mevrouw Steele 500 kuikens en verkocht de overgebleven 387 van hen toen ze volwassen waren tot 2 lb (0,9 kg). Haar winst was enorm en binnen een paar jaar werd Delaware het centrum van een bloeiende kippenindustrie. In 1926 produceerde de staat ongeveer een miljoen vleeskuikens.

In 1934 fokte het jaarlijks ongeveer zeven miljoen kippen. In de jaren dertig hielp het National Poultry Improvement Plan, een samenwerkingsmissie van de federale staat, kippenboeren om wetenschappelijke fokprincipes te gebruiken om superieure vogelsoorten te produceren. In die tijd werden vogels voor het eerst speciaal gefokt voor de vleesproductie. De belangrijkste eigenschappen van vleeskuikens waren snelle groei, witte veren (donkere veren lieten lelijke stompjes achter) en vlezige borsten en dijen. De vooruitgang in het fokken had een behoorlijke impact:in 1900 had een typisch kuiken 16 weken nodig om 2 lb (0,9 kg) te bereiken, wat als frituurgewicht werd beschouwd. Tegenwoordig leeft een commerciële vleeskuikenkip slechts ongeveer zes weken en weegt hij ongeveer 4 lb (1,8 kg) bij het slachten.

Vooruitgang in voeding was ook belangrijk voor de ontwikkeling van een commerciële kippenindustrie. Kippenvoeding is eigenlijk meer bestudeerd en wordt beter begrepen dan menselijke voeding. De gecombineerde inspanningen van de voerindustrie, het Amerikaanse ministerie van landbouw en landbouwwetenschappers hebben geleid tot een optimaal voer. De hoeveelheid voer die nodig is per pond kippenvlees is deze eeuw gedaald, waardoor kip steeds goedkoper te produceren is. In de jaren vijftig hadden verschillende grote bedrijven de voerproductie geïntegreerd met de kippenhouderij en vleesverwerking, zodat slechts een paar grote bedrijven een hoog percentage van de in dit land geproduceerde kip in handen hadden. Deze grote producenten slachten elk miljoenen kippen per week.

Commerciële kip

productie

Het productiecomplex

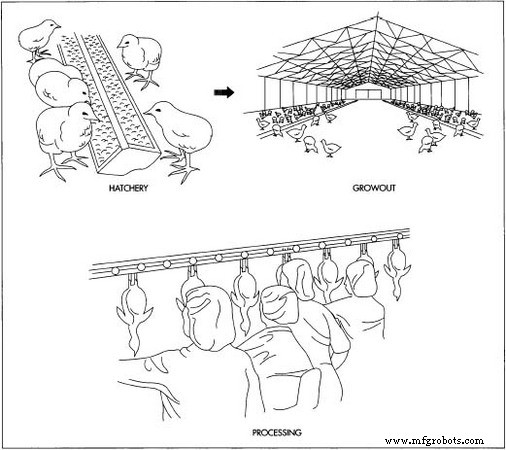

De productie van kippen vindt typisch plaats in zogenaamde complexen. Elk complex bevat een voerfabriek, een broederij, een verwerkingsbedrijf en kippenboerderijen waar de kuikens worden grootgebracht, meestal in een straal van 30-40 mijl (48,3-64,4 km) van de verwerkingsfabriek. Contractboeren krijgen kuikens van de broederij en huisvesten ze in geklimatiseerde kippenhokken. De huizen zijn meestal 400 x 50 ft (122 x 15,24 m) en bevatten maximaal 20.000 kippen. Het interieur is open, zonder kooien of tussenschotten. Als de kippen oud genoeg zijn om te worden geslacht, worden ze verzameld en verscheept naar de verwerkingsfabriek.

De broederij

- 1 Vleeskuikens worden speciaal gefokt op vlees, snelle groei en gewichtstoename. De meeste kippen die in dit land voor vlees worden gebruikt, zijn een hybride van Comish-mannetjes en White Rock-vrouwtjes. De broederij herbergt een kudde van duizenden kippen. Het broederijgebouw is een grote open ruimte die lijkt op het huis waar de vleeskuikens worden gehouden, behalve dat er veel kleine huisjes in staan, die eruitzien als miniatuurversies van het traditionele kippenhok. Als de hennen klaar zijn om te leggen, zoeken ze beschutting in het hok. De eieren worden verzameld uit de hokken en meegenomen om te broeden. De kweekduivinnen leven ongeveer 45 weken, daarna worden ze niet meer als productief beschouwd. Deze "verspilde" kippen worden geslacht en hun vlees wordt meestal gebruikt voor voedsel voor huisdieren of gekocht door voedselbedrijven die gekookt, in blokjes gesneden vlees gebruiken (zoals in soepen).

Incubatie

- 2 De eieren worden in grote inloopbroedmachines geplaatst. De eieren worden warm gehouden en periodiek machinaal geroteerd. Ze beginnen na ongeveer 20 dagen uit te komen. Kort voor het uitkomen worden de eieren naar de lades overgebracht. Veel verwerkers enten nu kuikens voor ziekten in ovo, dat wil zeggen in de schaal voordat ze uitkomen. Dit gebeurt meestal drie dagen voor het uitkomen. De kuikens pikken zich een weg uit hun schelp als ze er klaar voor zijn. Tijdens de eerste paar dagen van hun leven nemen de kuikens nog steeds voedingsstoffen op uit hun dooierzakken, dus ze hebben op dit moment geen voedsel nodig. Bakken met pas uitgekomen kuikens worden op karren naar een inentingsgebied gereden, waar ze worden besproeid met een nevel van vaccin tegen veel voorkomende ziekten. Sommige producenten "ontsnavelen" de kuikens op dit punt, wat in feite betekent dat ze de scherpe punt van de snavel afknippen. Dit voorkomt dat de vogels elkaar beschadigen door te pikken. Deze praktijk werd eind jaren negentig bij sommige grote producenten stopgezet, omdat de opgroeiende kuikens voor het grootste deel niet overdreven agressief zijn en het ontdoen van snavels duur en onnodig werd geacht. Vervolgens worden de kuikens verscheept naar de nabijgelegen "grow-out" boerderijen.

Uitgroeien

- 3 De kuikens leven in grote huizen met wel 20.000 vogels. Deze kweekhuizen worden door middel van verwarmings- en ventilatieregelingen op ongeveer 85 ° F (29,4 ° C) gehouden. De vogels zitten niet in een kooi en worden doorgaans geleverd met ongeveer 0,8 vierkante voet per vogel. De vloer van het huis is bedekt met droog beddengoed, zoals houtsnippers, rijstschillen of pindaschillen. De vogels krijgen kippenvoer, meestal 70% maïs, 20% soja en 10% andere ingrediënten zoals vitamines en mineralen. Vleeskuikens in de Verenigde Staten zijn dat niet

De verwerking van kippen begint bij de broederij waar kippen eieren leggen. De eieren worden verzameld en uitgebroed totdat ze binnen ongeveer 20 dagen beginnen uit te komen. De kuikens leven in grote kweekhokken waar ze kippenvoer krijgen. Na het uitgroeien worden de vogels door een verdovingskast getransporteerd. De milde elektrische stroom in het water verlamt of verlamt de vogels. Vervolgens worden de vogels naar een automatische neksnijder getransporteerd. De karkassen blijven hangen totdat al het bloed is weggevloeid en daarna worden ze ontvederd. Vervolgens worden ze gewassen, schoongemaakt en gedurende 40-50 minuten ondergedompeld in gekoeld, gechloreerd water. steroïden of hormonen heeft gekregen. Zieke vogels worden behandeld met antibiotica of andere medicijnen. Deze vogels doorlopen vervolgens een wachttijd voordat ze worden geslacht, om ervoor te zorgen dat er geen medicijnresten in hun vlees achterblijven. De vogels krijgen meestal water via drinknippels, zodat ze niet morsen en hun beddengoed nat maken.

De verwerking van kippen begint bij de broederij waar kippen eieren leggen. De eieren worden verzameld en uitgebroed totdat ze binnen ongeveer 20 dagen beginnen uit te komen. De kuikens leven in grote kweekhokken waar ze kippenvoer krijgen. Na het uitgroeien worden de vogels door een verdovingskast getransporteerd. De milde elektrische stroom in het water verlamt of verlamt de vogels. Vervolgens worden de vogels naar een automatische neksnijder getransporteerd. De karkassen blijven hangen totdat al het bloed is weggevloeid en daarna worden ze ontvederd. Vervolgens worden ze gewassen, schoongemaakt en gedurende 40-50 minuten ondergedompeld in gekoeld, gechloreerd water. steroïden of hormonen heeft gekregen. Zieke vogels worden behandeld met antibiotica of andere medicijnen. Deze vogels doorlopen vervolgens een wachttijd voordat ze worden geslacht, om ervoor te zorgen dat er geen medicijnresten in hun vlees achterblijven. De vogels krijgen meestal water via drinknippels, zodat ze niet morsen en hun beddengoed nat maken.

Verzamelen

- 4 De kuikens leven ongeveer zes weken in de uitgroeistallen. Vleeskuikens zijn gefokt voor overmatige gewichtstoename, vooral in hun borsten en dijen. Na zes weken wegen de kuikens gewoonlijk ongeveer 1,8 kg en zijn ze klaar om te worden geslacht. Het verzamelen van de kippen gebeurt meestal 's nachts. Hoewel er een verscheidenheid aan mechanische opvangers is ontwikkeld, zoals vacuümapparaten en ploegachtige kippenduwers, is de eenvoudigste en meest effectieve manier om de kippen in kratten voor transport naar de verwerkingsfabriek te krijgen, het personeel van de boerderij het huis binnen te laten en de vogels te verzamelen met de hand. De arbeiders vangen de vogels en stoppen ze in kastachtige dozen. De dozen worden gestapeld en een chauffeur met een vorkheftruck pakt ze op en laadt ze op een wachtende vrachtwagen. De kippen in boxen worden in de vrachtwagen gestapeld en naar de verwerkingsfabriek gereden. Het verwerkingscentrum van het kippencomplex bevindt zich over het algemeen niet verder dan 48,3-64,4 km van de uitgroeiboerderij, zodat de vogels niet te ver gereden hoeven te worden.

Slachting

- 5 Bij de verwerkingsfabriek halen arbeiders de vogels uit hun kisten en hangen ze aan hun voeten op een transportband. In een typisch proces worden de vogels op de transportband eerst door een vat met geëlektrificeerd zout water geleid dat een verdovingskast wordt genoemd. Ongeveer 20 vogels bezetten tegelijkertijd de verdovingskast en ze blijven ongeveer zeven seconden in het water. De milde elektrische stroom in het water verlamt of verlamt de vogels. Vervolgens worden de vogels naar een automatische neksnijder getransporteerd - roterende messen die de twee halsslagaders doorsnijden. De karkassen van de vogels blijven hangen totdat al het bloed is weggevloeid.

Verdwijnen en uithalen

- 6 De karkassen worden vervolgens kort ondergedompeld in heet water om de huiden te verbranden. Dit maakt het verwijderen van de veren gemakkelijker. De karkassen gaan naar automatische verenplukkers, dit zijn bewegende rubberen vingers die de meeste veren eraf wrijven. Daarna worden de karkassen een tweede keer gebroeid en door een andere verenplukker gehaald. Ten slotte verwijdert een gespecialiseerde machine de vleugelveren. De geplaveide karkassen gaan vervolgens naar een wasmachine, die de buitenkant van het lichaam schrobt. De poten en het hoofd worden afgesneden en het karkas wordt naar de panklaarruimte getransporteerd. Vervolgens wordt het karkas aan de voeten en nek in boeien opgehangen, opengesneden en de ingewanden (inwendige organen) verwijderd. Als het karkas leeg is, wordt het opnieuw van binnen en van buiten gewassen door een meersproeier.

Koelen en snijden

- 7 De gereinigde karkassen worden naar beneden gestuurd via een stortkoker en gedurende 40-50 minuten ondergedompeld in een "chiller" van gekoeld, gechloreerd water. Het hele slachtproces duurt slechts ongeveer een uur en het grootste deel van die tijd wordt ingenomen door het koelen. De interne temperatuur van de kip moet worden teruggebracht tot 4,4 ° C of lager voordat deze verder wordt verwerkt. De gekoelde karkassen worden vervolgens naar een uitsnijderij gevoerd, waar arbeiders ze in delen snijden, tenzij ze in hun geheel moeten worden verpakt. Sommige karkassen kunnen worden gekookt en het gekookte vlees kan worden verwijderd en in blokjes gesneden voor voedsel zoals kippentaart of soepen. Vlees van rug, nek en vleugels kan afzonderlijk worden verwerkt voor verkoop in andere vleesproducten zoals hotdogs of vleeswaren. In welk formaat dan ook, het vlees wordt door arbeiders in de verwerkingsfabriek verpakt, in kisten geladen en opgeslagen in een temperatuurgecontroleerd magazijn.

Kwaliteitscontrole

Kwaliteitscontrole is een bijzonder belangrijk punt in de pluimveehouderij omdat het eindproduct rauw vlees is, dat ziekteverwekkende micro-organismen kan bevatten. Om ziektes bij de kippen zelf te voorkomen, worden de kuikens ingeënt tegen veelvoorkomende vogelziektes. Dierenartsen bezoeken de opgroeiende boerderijen en verzorgen eventuele zieke vogels. Bedrijven die een contract hebben met de groeiende boerderijen, sturen doorgaans ook een onderhoudstechnicus op een wekelijks bezoek aan elke boerderij om de omstandigheden te controleren.

Kwaliteitscontrole bij kippenverwerkingsbedrijven wordt uitgevoerd door het bedrijf en ook door inspecteurs van het Amerikaanse ministerie van landbouw. Er moet een USDA-inspecteur in de fabriek zijn wanneer kippen worden geslacht. De overheidsinspecteur onderzoekt de vogels zowel voor als na het slachten op duidelijke ziekteverschijnselen en op verwondingen, zoals gebroken vleugels. Het vlees van gewonde delen is niet bruikbaar.

In een typisch proces zijn er twee kritische controlepunten waar het bedrijf continu de omstandigheden bewaakt. Er kunnen ook extra controlepunten zijn. Het eerste kritische controlepunt is net voordat het gereinigde karkas naar de koelmachine gaat. Een inspecteur trekt willekeurig karkassen en inspecteert ze visueel onder fel licht. Op dit moment is er geen ontlasting toegestaan op het karkas. Als er tijdens de willekeurige controle iets wordt gevonden, moet de productielijn worden stopgezet en moeten alle vogels die sinds de laatste inspectie door de koelmachine zijn gegaan, opnieuw worden gewassen en gekoeld. Het tweede kritieke controlepunt is wanneer de vogels uit de koelmachine komen. De interne temperatuur van het karkas moet in dit stadium 40° F (4,4° C) of lager zijn. Inspecteurs voeren steekproeven uit om de interne temperaturen te verifiëren. Hoewel dit de belangrijkste controlepunten zijn, ontwerpt elke fabriek zijn eigen kwaliteitscontroleprogramma, en inspecteurs kunnen ook periodiek de temperatuur van het kokende water controleren, de automatische apparatuur controleren en al het andere dat het bedrijf nodig acht.

Tot 1998 waren USDA-inspecteurs in kippenverwerkingsfabrieken verplicht om alleen een zogenaamde organeptische test van de kippen voor en na het slachten uit te voeren. Dit vertaalt zich naar kijken en ruiken; dat wil zeggen, inspecteurs verifieerden dat de vogels ziektevrij en gezond waren door ze te bekijken en misschien snel aan het karkas te snuffelen.

In 1998 heeft de USDA een nieuw kwaliteitscontroleprogramma ingesteld voor alle vleesverwerkers, bekend als Hazard Analysis Critical Control Points of HACCP. Op grond van HACCP zijn inspecteurs, naast de organeleptische methode, ook verplicht om periodiek microbiologisch onderzoek uit te voeren om gevaarlijke bacteriën op te sporen. De meest problematische bacteriën in kippenvlees zijn salmonella. Hoewel dit organisme wordt gedood door het vlees op de juiste manier te koken, kan het ziekte veroorzaken als de consument het vlees niet op de juiste manier behandelt. In de jaren tachtig zou 50% van alle kippen in de Verenigde Staten besmet zijn met salmonella. De industrie veranderde haar procedures voor kwaliteitscontrole en bracht de incidentie volgens de USDA terug tot 16% in 1996 en tot minder dan 10% in 1998. Op grond van HACCP moet kip willekeurig worden getest op salmonella in de productielocatie en moet het besmettingspercentage lager zijn dan 20%. Ook onder HACCP hebben USDA-inspecteurs de bevoegdheid om fabrieken te sluiten die zij vuil of onveilig achten. De fabriek mag pas weer open als er een plan is om de situatie te verhelpen. Enkele incidenten die ertoe leidden dat kippenverwerkingsfabrieken in 1998 moesten sluiten, waren onder meer karkassen die op de grond vielen, knaagdierenplagen in de faciliteit en meestal het niet voorkomen van fecale besmetting.

Bijproducten/afval

Veel van de bijproducten van het slachten van kippen kunnen worden gebruikt. Kippenpoten worden bij de verwerkingsfabriek verwijderd omdat ze in de Verenigde Staten niet als eetbaar worden beschouwd. Kippenpoten zijn echter een delicatesse in Azië en daarom worden er grote hoeveelheden geëxporteerd. De veren kunnen worden vermalen en gebruikt als eiwitsupplement in diervoeder. Vlees van mindere kwaliteit wordt ook vaak verkocht aan producenten van dierenvoeding. Veel kippen gaan echter dood voordat ze worden geslacht, hetzij op de opgroeiende boerderij, hetzij op weg naar de verwerkingsfabriek. Deze vogels worden gedumpt op stortplaatsen. Zieke of misvormde kuikens worden na het uitkomen geruimd - uit de kudde gehaald en gedood (meestal door de nek te wringen) - en deze lichamen moeten ook worden weggegooid. Ongebruikte ingewanden en onderdelen produceren ook afval bij de verwerking van kippen.

Een belangrijk afval dat in de kippenhouderij wordt geproduceerd, is de uitwerpselen van de vogels. Omdat de koppels zo groot zijn, met 20.000 vogels typisch voor een vleeskuikenbedrijf, is de hoeveelheid ontlasting enorm. Ontbindende pluimveemest produceert ammoniak, een irriterend gas dat ziekte en leed kan veroorzaken bij pluimveearbeiders en bij de kippen zelf als kippenhokken niet voldoende worden schoongemaakt en geventileerd. Vliegen worden aangetrokken door kippenmest en grootschalige vleeskuikenhouderij kan een ongewenste toename van de vliegenpopulatie in de omliggende gebieden veroorzaken. De geur die gepaard gaat met grootschalige kippenhouderij kan ook een probleem zijn voor buren. Van groter belang dan geur is de bedreiging voor de waterkwaliteit door afvloeiend water uit de kippenhouderij. Sommige kippenmest wordt gebruikt als meststof voor gewassen, en als het regent, wordt overmatige stikstof en fosfor in nabijgelegen wateren gespoeld. Uitbraken van een schadelijke bacterie in het Chesapeake Bay-gebied in 1997 werden toegeschreven aan de watercondities veroorzaakt door afvloeiing van kippenboerderijen. Om het wegvloeien tegen te gaan, kunnen kippenproducenten ervoor kiezen om het voer dat ze hun vleeskuikens geven te veranderen door enzymen toe te voegen die helpen bij de afbraak van een deel van de voedingsstoffen in het afval.

Productieproces