Biokeramiek

Achtergrond

In de afgelopen decennia heeft biokeramiek de kwaliteit van leven van miljoenen mensen helpen verbeteren. Deze speciaal ontworpen materialen - polykristallijn aluminiumoxide, hydroxyapatiet (een mineraal van calciumfosfaat dat ook het belangrijkste bestanddeel is van botten van gewervelde dieren), gedeeltelijk gestabiliseerd zirkoniumoxide, bioactief glas of glaskeramiek en polyethyleen-hydroxyapatietcomposieten - zijn met succes gebruikt voor de reparatie, reconstructie en vervanging van zieke of beschadigde delen van het lichaam, met name botten. Aluminiumoxide wordt bijvoorbeeld al meer dan 20 jaar gebruikt in orthopedische chirurgie als gewrichtsoppervlak in totale heupprothesen vanwege de uitzonderlijk lage wrijvingscoëfficiënt en minimale slijtage.

Klinisch succes vereist het gelijktijdig bereiken van een stabiele interface met bindweefsel en een match van het mechanische gedrag van het implantaat met het te vervangen weefsel. Biokeramiek, gemaakt van een calciumfosfaatmateriaal dat kleine poriën bevat, is gebruikt om metalen gewrichtsimplantaten te coaten of als onbelaste ruimtevullers voor botingroei. Ingroei van weefsel in de poriën vindt plaats, met een toename van het grensvlakgebied tussen het implantaat en de weefsels en een resulterende toename van de weerstand tegen beweging van het apparaat in het weefsel. Net als in natuurlijk bot adsorberen eiwitten aan het calciumfosfaatoppervlak om de kritische tussenlaag te vormen waardoor de botcellen een interactie aangaan met het geïmplanteerde biomateriaal.

Resorbeerbare biomaterialen zijn ook ontworpen om in de loop van de tijd geleidelijk af te breken om te worden vervangen door het natuurlijke gastheerweefsel. Poreuze of deeltjesvormige calciumfosfaatkeramische materialen (zoals tricalciumfosfaat) zijn met succes gebruikt als resorbeerbare materialen voor toepassingen met lage mechanische sterkte, zoals reparaties van de kaak of het hoofd. Resorbeerbare bioactieve glazen worden ook snel vervangen door geregenereerd bot.

Bioactieve materialen vormen een biologisch actieve laag op het oppervlak van het implantaat, wat resulteert in de vorming van een binding tussen de natuurlijke weefsels en het materiaal. Door de samenstelling van het bioactieve materiaal te veranderen, is een breed scala aan bindingssnelheden en diktes van grensvlakbindingslagen mogelijk.

Bioactieve materialen omvatten glas en glaskeramiek op basis van siliciumdioxide-fosfaatsystemen die apatiet bevatten (een natuurlijk calciumfosfaat dat wat fluor of chloor bevat), dicht synthetisch hydroxyapatiet en polyethyleen-hydroxyapatietcomposieten. Toepassingen zijn onder meer orthopedische implantaten (wervelprothesen, tussenwervelschijven, bottransplantatie), middenoorbotvervanging en kaakbotreparatie. Bioactief glas en glaskeramische implantaten worden al meer dan 10 jaar gebruikt in het middenoor. Bioactieve glasdeeltjes zijn ook gebruikt als vulmiddel rond tanden met tandvleesaandoeningen, om te voorkomen dat de tanden eruit vallen.

Ontwerp

De prestaties van het kunstmatige bot zijn afhankelijk van de samenstelling en de eindtoepassing. Zorgvuldige selectie van het juiste materiaal met geschikte eigenschappen is dus belangrijk. Computerondersteunde ontwerpsoftware wordt ook gebruikt voor het optimaliseren van de vorm en voor het simuleren van het mechanische gedrag van het implantaat met het omringende botweefsel. Een wiskundige techniek genaamd eindige-elementenanalyse wordt gebruikt om de spanningsverdeling op zowel het implantaat als de biologische structuur te bepalen. Prototypes worden vervolgens gefabriceerd die testen van eigenschappen en klinische tests ondergaan voordat ze definitief worden geproduceerd.

Grondstoffen

De belangrijkste grondstof is meestal een keramisch poeder met een specifieke samenstelling en een hoge zuiverheid. Additieven omvatten bindmiddelen, smeermiddelen en andere chemicaliën om te helpen bij het vormvormingsproces. Het poeder kan ook een sinterhulpmiddel bevatten, waardoor het keramische materiaal tijdens het bakken en soms bij een lagere temperatuur goed verdicht. Als een op chemicaliën gebaseerd proces wordt gebruikt, worden organische voorlopers en oplosmiddelen gecombineerd tot een oplossing om het eindproduct te maken.

Het fabricageproces

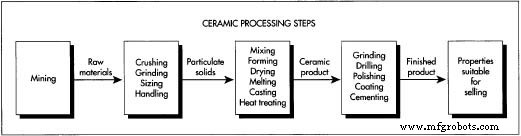

Afhankelijk van de samenstelling wordt kunstbot gemaakt met behulp van twee processen, het traditionele keramische proces en een op chemicaliën gebaseerde methode die sol-gel wordt genoemd. Bij de sol-gelmethode kunnen twee benaderingen worden gebruikt. In één daarvan laat men een suspensie van extreem kleine deeltjes geleren in een mal, gevolgd door veroudering bij 25-80°C gedurende enkele uren, drogen en verschillende thermische behandelingen om het materiaal chemisch te stabiliseren en te verdichten . De andere benadering maakt gebruik van een oplossing van chemische voorlopers als uitgangsmateriaal, gevolgd door hetzelfde proces. Omdat het keramische proces vaker voorkomt, wordt het hier in meer detail besproken.

Voorbereiding van grondstoffen

- 1 Het keramisch poeder wordt elders vervaardigd uit gewonnen of verwerkte grondstoffen. Extra breek- en maalstappen kunnen nodig zijn om de gewenste deeltjesgrootte te bereiken. Het keramiekpoeder plus additieven worden zorgvuldig in de juiste hoeveelheden afgewogen en vervolgens gemengd in een soort mengmachine die is uitgerust met messen of draaiende rollen. Soms vindt het mengen en het verkleinen van de deeltjesgrootte tegelijkertijd plaats, met behulp van een freesmachine. Een kogelmolen gebruikt roterende cilinders gevuld met het mengsel en bolvormige media om het materiaal te verspreiden en de deeltjesgrootte te verkleinen. Een uitputtingsmolen gebruikt kleine kralen en roterende roerders om hetzelfde te bereiken.

Vormen

- 2 Na het mengen is het keramische materiaal van plastische consistentie en nu klaar om in de gewenste vorm te worden gevormd. Er kan een verscheidenheid aan methoden worden gebruikt, waaronder spuitgieten, extrusie of persen. Bij spuitgieten wordt het mengsel in een verwarmde cilinder geladen, waar het zacht wordt. Een stalen zuiger dwingt het hete mengsel in een gekoelde metalen mal. Door extrusie wordt het materiaal samengeperst in een hogedrukcilinder en wordt het materiaal vervolgens via een speciaal gevormde matrijsopening naar buiten geperst. Persen omvat verdichting van het materiaal in stalen matrijzen of het materiaal wordt in een rubberen mal in een hogedrukolie- of watercilinder geplaatst, waarbij uniforme druk wordt uitgeoefend. Een andere variant van persen, heet persen genoemd, combineert vormen en bakken in één stap met behulp van verwarmde matrijzen.

Drogen en bakken

- 3 Na het vormen moet het keramische bot verschillende thermische behandelingen ondergaan. De eerste droogt het materiaal om vocht te verwijderen met behulp van een droogoven of -kamer. Na het drogen wordt een oven of oven gebruikt om het materiaal op hoge temperaturen te verwarmen om organische stoffen te verwijderen en het materiaal te verdichten. De bakcyclus is afhankelijk van de samenstelling van het materiaal en moet worden ontworpen met de juiste verwarmingssnelheden om scheuren te voorkomen.

Afwerking

- 4 Na het bakken kunnen, afhankelijk van de toepassing, een of meer afwerkingsprocessen nodig zijn. Om de gewenste dimensionale en oppervlakteafwerkingsspecificaties te bereiken, wordt slijpen en/of polijsten uitgevoerd. Slijpen en polijsten van de hardere materialen vereist meestal diamantgereedschap of schuurmiddelen. Het kan nodig zijn om gaten in verschillende vormen te boren. Als de toepassing het verbinden van twee of meer componenten vereist, wordt een soldeer- of cementeermethode gebruikt.

Kwaliteitscontrole

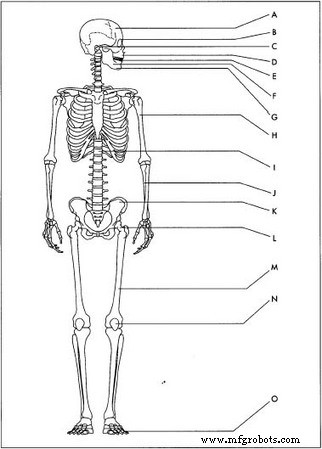

Tijdens de fabricage van het kunstmatige botmateriaal of onderdeel is controle van elke verwerkingsstap vereist om de eigenschappen te beheersen die de prestaties beïnvloeden. De  Biokeramische toepassingen. A. Herstel van de schedel. B. Ooglens. C. Oorimplantaten. D. Gezichtsreconstructie. E. Tandimplantaten. F. Kaakvergroting. G. Parodontale pockets. H. Percutane apparaten. 1. Spinale chirurgie. J. Herstel van de iliacale kam. K. Ruimtevullers. L Orthopedische ondersteuningsdoeleinden. M. Orthopedische vullers N. Kunstpezen. 0. Gewrichten. eigenschappen die van belang zijn voor de meeste implantaattoepassingen zijn mechanische prestaties en chemisch oppervlaktegedrag. Deze zijn op hun beurt afhankelijk van de chemische samenstelling (type en hoeveelheid onzuiverheden), de deeltjesgrootte, vorm en oppervlaktekenmerken van het uitgangspoeder, kristallijne structuur, microstructuur (korrelgrootte, type en inhoud van elke fase) en oppervlaktegedrag (gemeten door de chemische samenstelling van het oppervlak te vergelijken voor en nadat het is getest in een gesimuleerde omgeving die relevant is voor de toepassing). Sommige van deze eigenschappen kunnen belangrijker zijn dan andere, afhankelijk van het type kunstmatig botmateriaal en de toepassing ervan.

Biokeramische toepassingen. A. Herstel van de schedel. B. Ooglens. C. Oorimplantaten. D. Gezichtsreconstructie. E. Tandimplantaten. F. Kaakvergroting. G. Parodontale pockets. H. Percutane apparaten. 1. Spinale chirurgie. J. Herstel van de iliacale kam. K. Ruimtevullers. L Orthopedische ondersteuningsdoeleinden. M. Orthopedische vullers N. Kunstpezen. 0. Gewrichten. eigenschappen die van belang zijn voor de meeste implantaattoepassingen zijn mechanische prestaties en chemisch oppervlaktegedrag. Deze zijn op hun beurt afhankelijk van de chemische samenstelling (type en hoeveelheid onzuiverheden), de deeltjesgrootte, vorm en oppervlaktekenmerken van het uitgangspoeder, kristallijne structuur, microstructuur (korrelgrootte, type en inhoud van elke fase) en oppervlaktegedrag (gemeten door de chemische samenstelling van het oppervlak te vergelijken voor en nadat het is getest in een gesimuleerde omgeving die relevant is voor de toepassing). Sommige van deze eigenschappen kunnen belangrijker zijn dan andere, afhankelijk van het type kunstmatig botmateriaal en de toepassing ervan.

Aangezien kunstbot soms kan worden beschouwd als een medisch hulpmiddel of op zijn minst als onderdeel van een medisch hulpmiddel, moet het voldoen aan nationale en internationale normen voor dergelijke hulpmiddelen en materialen, evenals aan de vastgestelde voorschriften  Het keramische poeder wordt elders vervaardigd uit gewonnen of verwerkte grondstoffen. Extra breek- en maalstappen kunnen nodig zijn om de gewenste deeltjesgrootte te bereiken. Na het mengen is het keramische materiaal klaar om in de gewenste vorm te worden gevormd. Eenmaal gevormd, moet het keramische bot verschillende thermische behandelingen ondergaan om organische stoffen te verwijderen en het materiaal te verdichten. Afhankelijk van de toepassing kunnen een of meer afwerkingsprocessen nodig zijn. Om de gewenste dimensionale en oppervlakteafwerkingsspecificaties te bereiken, wordt slijpen en/of polijsten uitgevoerd. Het kan nodig zijn om gaten in verschillende vormen te boren. Als de toepassing het verbinden van twee of meer componenten vereist, wordt een soldeer- of cementeermethode gebruikt. door de Food and Drug Administration (FDA). De American Society for Testing and Materials heeft een aantal specificaties ontwikkeld (meer dan 130 standaarden in totaal) voor bepaalde materialen die worden gebruikt als chirurgische implantaten die betrekking hebben op chemische, fysische en mechanische eigenschappen, evenals karakteriseringsmethoden. De International Organization for Standardization heeft twee commissies die normen hebben ontwikkeld voor chirurgische hulpmiddelen en biocompatibiliteit van materialen.

Het keramische poeder wordt elders vervaardigd uit gewonnen of verwerkte grondstoffen. Extra breek- en maalstappen kunnen nodig zijn om de gewenste deeltjesgrootte te bereiken. Na het mengen is het keramische materiaal klaar om in de gewenste vorm te worden gevormd. Eenmaal gevormd, moet het keramische bot verschillende thermische behandelingen ondergaan om organische stoffen te verwijderen en het materiaal te verdichten. Afhankelijk van de toepassing kunnen een of meer afwerkingsprocessen nodig zijn. Om de gewenste dimensionale en oppervlakteafwerkingsspecificaties te bereiken, wordt slijpen en/of polijsten uitgevoerd. Het kan nodig zijn om gaten in verschillende vormen te boren. Als de toepassing het verbinden van twee of meer componenten vereist, wordt een soldeer- of cementeermethode gebruikt. door de Food and Drug Administration (FDA). De American Society for Testing and Materials heeft een aantal specificaties ontwikkeld (meer dan 130 standaarden in totaal) voor bepaalde materialen die worden gebruikt als chirurgische implantaten die betrekking hebben op chemische, fysische en mechanische eigenschappen, evenals karakteriseringsmethoden. De International Organization for Standardization heeft twee commissies die normen hebben ontwikkeld voor chirurgische hulpmiddelen en biocompatibiliteit van materialen.

De FDA heeft de bevoegdheid om medische hulpmiddelen te reguleren tijdens de meeste fasen van hun ontwikkeling, testen, productie, distributie en gebruik, met een focus op de pre- en post-market fasen om de veiligheid en effectiviteit te waarborgen. Het niveau van regeling of controle is gebaseerd op hoe het apparaat is geclassificeerd (I, II of III). Hoe hoger de klasse, hoe meer regelgeving - Klasse III-apparaten moeten een goedgekeurde pre-market goedkeuringsaanvraag hebben.

Alle klassen zijn onderworpen aan algemene controles, wat inhoudt dat elke productielocatie wordt geregistreerd, op de markt gebrachte medische hulpmiddelen worden vermeld, een premarket-kennisgeving voor een nieuw hulpmiddel wordt ingediend en het hulpmiddel wordt vervaardigd volgens de Good Manufacturing Practices-verordening. In deze regeling zijn eisen opgenomen aan het door de fabrikant gehanteerde kwaliteitsborgingsprogramma.

Bijproducten/afval

Omdat zorgvuldige controle van het productieproces zo belangrijk is, is verspilling minimaal. Aangezien contaminatie moet worden vermeden, kan eventueel geproduceerd afval alleen worden gerecycled als de eigenschappen overeenkomen met het uitgangsmateriaal. Soms kan afvalmateriaal worden gebruikt om andere keramische producten van mindere kwaliteit te maken. Bijproducten die tijdens het hele proces moeten worden gecontroleerd, zijn onder meer stof en organische emissies van het stoken.

De Toekomst

In de volgende eeuw zal het mogelijk zijn om de fysische en chemische eigenschappen van het materiaal af te stemmen op de specifieke biologische en metabolische vereisten van botweefsels of ziektetoestanden. Aangezien de bevolking steeds ouder wordt, zal kunstbot een nog belangrijkere rol spelen bij het verbeteren van de gezondheid van veel mensen over de hele wereld.

Productieproces