Silicium

Achtergrond

Op de tweede plaats na zuurstof is silicium het meest voorkomende element in de aardkorst. Het wordt gevonden in rotsen, zand, klei en bodem, gecombineerd met zuurstof als siliciumdioxide, of met zuurstof en andere elementen als silicaten. Siliciumverbindingen worden ook aangetroffen in water, in de atmosfeer, in veel planten en zelfs in bepaalde dieren.

Silicium is het veertiende element van het periodiek systeem en is een Groep IVA-element, samen met koolstofgermanium, tin en lood. Zuiver silicium is een donkergrijze vaste stof met dezelfde kristalstructuur als diamant. De chemische en fysische eigenschappen zijn vergelijkbaar met dit materiaal. Silicium heeft een smeltpunt van 2570° F (1410° C), een kookpunt van 4271° F (2355° C) en een dichtheid van 2,33 g/cm3.

Wanneer silicium wordt verwarmd, reageert het met de halogenen (fluor, chloor, broom en jodium) om halogeniden te vormen. Het reageert met bepaalde metalen om siliciden te vormen en wanneer het in een elektrische oven met koolstof wordt verwarmd, wordt een slijtvast keramiek geproduceerd, siliciumcarbide genaamd. Fluorwaterstofzuur is het enige zuur dat silicium aantast. Bij hogere temperaturen wordt silicium aangetast door waterdamp of door zuurstof om een oppervlaktelaag van siliciumdioxide te vormen.

Wanneer silicium wordt gezuiverd en gedoteerd met elementen als boor, fosfor en arseen, wordt het gebruikt als halfgeleider in verschillende toepassingen. Voor maximale zuiverheid wordt een chemisch proces gebruikt dat siliciumtetrachloride of trichloorsilaan reduceert tot silicium. Eenkristallen worden gekweekt door langzaam entkristallen uit gesmolten silicium te trekken.

Silicium met een lagere zuiverheid wordt in de metallurgie gebruikt als reductiemiddel en als legeringselement in staal, messing, aluminium en brons. Wanneer kleine hoeveelheden silicium aan aluminium worden toegevoegd, wordt aluminium gemakkelijker te gieten en heeft het ook verbeterde sterkte, hardheid en andere eigenschappen. In zijn oxide- of silicaatvorm wordt silicium gebruikt om beton, bakstenen, glas, keramiek en zeep te maken. Siliciummetaal is ook het basismateriaal voor het maken van siliconen die worden gebruikt in producten als synthetische oliën, breeuw- en afdichtingsmiddelen en antischuimmiddelen.

In 1999 bedroeg de wereldproductie ongeveer 640.000 ton (exclusief China), met als belangrijkste producenten Brazilië, Frankrijk, Noorwegen en de Verenigde Staten. Dit is een aanhoudende daling ten opzichte van de afgelopen jaren (653.000 ton in 1998 en 664.000 in 1997). Hoewel er geen gegevens beschikbaar zijn, wordt aangenomen dat China de grootste producent is, gevolgd door de Verenigde Staten. Volgens één schatting bedraagt de productiecapaciteit van China 400.000 ton per jaar, met meer dan 400 producenten. De export vanuit dit land is de afgelopen jaren toegenomen.

Het verbruik van siliciummetaal in de Verenigde Staten was ongeveer 262.000 ton, tegen een kostprijs van 57 cent per pond. Het jaarlijkse groeipercentage in 1980-1995 bedroeg ongeveer 3,5% voor de vraag naar silicium door de aluminiumindustrie en ongeveer 8% door de chemische industrie. De vraag van de chemische industrie (voornamelijk siliconen) werd getroffen door de Aziatische economische crisis van eind jaren negentig.

Geschiedenis

Silicium werd voor het eerst geïsoleerd en beschreven als een element in 1824 door een Zweedse chemicus, Jons Jacob Berzelius. Een onzuivere vorm werd verkregen in 1811. Kristallijn silicium werd voor het eerst geproduceerd in 1854 met behulp van elektrolyse.

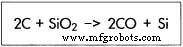

De reactie tussen silica en koolstof in een vlamboogoven produceert silicium.

De reactie tussen silica en koolstof in een vlamboogoven produceert silicium.

Het type oven dat nu wordt gebruikt om silicium te maken, de vlamboogoven, werd voor het eerst uitgevonden in 1899 door de Franse uitvinder Paul Louis Toussaint Heroult om staal te maken. De eerste elektrische vlamboogoven in de Verenigde Staten werd in 1905 in Syracuse, New York geïnstalleerd. In de afgelopen jaren is de oventechnologie, inclusief de elektroden die worden gebruikt voor verwarmingselementen, verbeterd.

Grondstoffen

Siliciummetaal wordt gemaakt door de reactie van silica (siliciumdioxide, SiO2) en koolstofmaterialen zoals cokes, kolen en houtsnippers. Silica wordt meestal ontvangen in de vorm van grind van metallurgische kwaliteit. Dit grind is 99,5% silica en is 3 x 1 of 6 x 1 inch (8 x 3 cm of 15 x 3 cm) groot. De steenkool heeft meestal een laag asgehalte (1-3% om calcium-, aluminium- en ijzerverontreinigingen te minimaliseren), bevat ongeveer 60% koolstof en heeft een afmeting die overeenkomt met die van het grind. Houtsnippers zijn meestal hardhout van 1/2 x 1/8 inch (1 x 3 cm). Alle materialen worden ontvangen zoals gespecificeerd door de fabrikant.

Het fabricageproces

Het basisproces verwarmt silica en cokes in een ondergedompelde vlamboogoven tot hoge temperaturen. Er zijn hoge temperaturen nodig om een reactie te veroorzaken waarbij de zuurstof wordt verwijderd en silicium achterblijft. Dit staat bekend als een reductieproces. Bij dit proces vormen zich bij de lagere temperaturen meestal eerst metaalcarbiden. Terwijl silicium wordt gevormd, verdringt het de koolstof. Raffinageprocessen worden gebruikt om de zuiverheid te verbeteren.

Het reductieproces

- 1 De grondstoffen worden gewogen en vervolgens via de bovenkant in de oven geplaatst met behulp van de zuurkast, emmers of auto's. Een typische batch bevat 1000 lb (453 kg) elk van grind en spaanders en 550 lb (250 kg) steenkool. Het deksel van de oven, die elektroden bevat, wordt op zijn plaats geplaatst. Elektrische stroom wordt door de elektroden geleid om een boog te vormen. De warmte die door deze boog wordt gegenereerd (een temperatuur van 4000 ° F of 2350 ° C) doet het materiaal smelten en resulteert in de reactie van zand met koolstof om silicium en koolmonoxide te vormen. Dit proces duurt ongeveer zes tot acht uur. De oven wordt continu gevuld met de partijen grondstoffen.

- 2 Terwijl het metaal in gesmolten toestand is, wordt het behandeld met zuurstof en lucht om de hoeveelheid calcium en aluminium onzuiverheden te verminderen. Afhankelijk van de kwaliteit bevat siliciummetaal 98,5-99,99% silicium met sporen van ijzer, calcium en aluminium.

Koelen/Crushen

- 3 Geoxideerd materiaal, slak genaamd, wordt in potten gegoten en gekoeld. Het siliciummetaal wordt gekoeld in grote gietijzeren schalen van ongeveer 2,4 m breed en 20 cm diep. Na afkoeling wordt het metaal uit de mal in een vrachtwagen gedumpt, gewogen en vervolgens op de opslaghoop gestort. Door het metaal uit de mal naar de vrachtwagen te dumpen, wordt het voldoende gebroken voor opslag. Voor verzending wordt het metaal op maat gemaakt volgens de specificaties van de klant, waarbij mogelijk een breekproces met kaak- of kegelbrekers nodig is.

Verpakking

- 4 Siliciummetaal wordt meestal verpakt in grote zakken of houten kisten met een gewicht tot 3.000 lb (1.361 kg). In poedervorm wordt silicium verpakt in plastic emmers of papieren zakken van 50 lb (23 kg), stalen vaten van 500 lb (227 kg) of grote zakken of dozen van 3.000 lb (1.361 kg).

Kwaliteitscontrole

Om de kwaliteit te waarborgen wordt gebruik gemaakt van statistische procesbeheersing. Computergestuurde systemen worden gebruikt om het algehele proces te beheren en statistische gegevens te evalueren. De twee belangrijkste procesparameters die moeten worden gecontroleerd, zijn de hoeveelheden gebruikte grondstoffen en oventemperaturen. Laboratoriumtesten worden gebruikt om de chemische samenstelling van het eindproduct te controleren en om methoden te onderzoeken om de samenstelling te verbeteren door het fabricageproces aan te passen. Kwaliteitsaudits en regelmatige beoordelingen van leveranciers zorgen er ook voor dat de kwaliteit behouden blijft vanaf de winning van grondstoffen tot de verzending van het eindproduct.

Bijproducten/afval

Met statistische procesbeheersing wordt verspilling tot een minimum beperkt. Een bijproduct van het proces, silicadamp, wordt verkocht aan de vuurvaste en cementindustrieën om de sterkte van hun producten te verbeteren. Silica damp wordt ook gebruikt voor warmte-isolatie, vulmiddel voor rubber, polymeren, voegmiddelen en andere toepassingen. De afgekoelde slak wordt in kleinere stukken afgebroken en verkocht aan andere bedrijven voor verdere verwerking. Sommige bedrijven vermalen het tot zandstraalmateriaal. Omdat vlamboogovens deeltjesemissies uitstoten, moeten fabrikanten ook voldoen aan de voorschriften van de Environmental Protection Agency (EPA).

De Toekomst

Hoewel industrieanalisten voorspelden dat de vraag naar silicium van chemische kwaliteit door westerse landen tot 2003 jaarlijks met gemiddeld ongeveer 7% zou toenemen, zou deze groei langzamer kunnen zijn als gevolg van recente economische achteruitgang in Azië en Japan. Als het aanbod de vraag blijft overtreffen, kunnen de prijzen blijven dalen. De vooruitzichten voor de automarkt zijn positief, aangezien meer autofabrikanten voor verschillende onderdelen overstappen op een aluminium-siliciumlegering.

Andere methoden voor het maken van silicium worden onderzocht, waaronder onderkoelde vloeistof om bulk amorf silicium te vormen en een hydrothermische methode voor het maken van poreus siliciumpoeder voor optische toepassingen.

Productieproces