Halfgeleiderlaser

Achtergrond

Een laser, een acroniem voor Light Amplification by Stimulated Emission of Radiation, is een apparaat dat energie omzet in licht. Elektrische of optische energie wordt gebruikt om atomen of moleculen aan te slaan, die vervolgens licht uitstralen. Een laser bestaat uit een holte, met aan de uiteinden vlakke of bolvormige spiegels, die is gevuld met lasbaar materiaal. Dit materiaal kan door licht of een elektrische ontlading tot een halfstabiele toestand worden aangeslagen. Het materiaal kan een kristal, glas, vloeistof, kleurstof of gas zijn, zolang het maar op deze manier kan worden geëxciteerd.

De eenvoudigste holte heeft twee spiegels, een die volledig reflecteert en een die tussen 50 en 99% reflecteert. Naarmate het licht tussen deze spiegels weerkaatst, neemt de intensiteit toe. Omdat het laserlicht zich als een intense straal voortplant, produceert de laser zeer helder licht. Laserstralen kunnen ook over grote afstanden worden geprojecteerd en op een zeer kleine plek worden scherpgesteld.

Het type spiegel bepaalt het type bundel. Een zeer heldere, sterk monochromatische (één golflengte of één kleur) en coherente bundel wordt geproduceerd wanneer één spiegel slechts 1-2% van het licht doorlaat. Als vlakke spiegels worden gebruikt, is de bundel sterk gecollimeerd (parallel gemaakt). De straal komt uit in de buurt van een uiteinde van de holte wanneer holle spiegels worden gebruikt. Het type straal in het eerste geval maakt lasers zeer nuttig in de geneeskunde, omdat deze eigenschappen de arts in staat stellen om het gewenste gebied nauwkeuriger te richten, waardoor schade aan het omringende weefsel wordt vermeden.

Een halfgeleiderlaser zet elektrische energie om in licht. Dit wordt mogelijk gemaakt door een halfgeleidermateriaal te gebruiken, waarvan het vermogen om elektriciteit te geleiden tussen dat van geleiders en isolatoren ligt. Door een halfgeleider met bepaalde hoeveelheden onzuiverheden te doteren, kan het aantal negatief geladen elektronen of positief geladen gaten worden veranderd.

In vergelijking met andere lasertypes zijn halfgeleiderlasers compact, betrouwbaar en gaan ze lang mee. Dergelijke lasers bestaan uit twee basiscomponenten, een optische versterker en een resonator. De versterker is gemaakt van een direct-bandgap halfgeleidermateriaal op basis van galliumarsenide (GaAs) of InP-substraten. Dit zijn verbindingen op basis van de Groep III- en Groep V-elementen in het periodiek systeem. Legeringen van deze materialen worden op de substraten gevormd als gelaagde structuren die precieze hoeveelheden andere materialen bevatten.

De resonator recirculeert continu licht door de versterker en helpt het te focussen. Dit onderdeel bestaat meestal uit een golfgeleider en twee planparallelle spiegels. Deze spiegels zijn gecoat met een materiaal om de reflectiviteit te verhogen of te verlagen en om de weerstand tegen schade door de hoge vermogensdichtheden te verbeteren.

De prestaties en kosten van een halfgeleider zijn afhankelijk van het uitgangsvermogen, de helderheid en de levensduur. Vermogen is belangrijk omdat het de maximale doorvoer of voedingssnelheid van een proces bepaalt. Hoge helderheid, of de mogelijkheid om de laseruitvoer op een kleine plek te focussen, bepaalt de energie-efficiëntie. De levensduur is belangrijk, want hoe langer een laser meegaat, des te lager de bedrijfskosten, wat vooral van cruciaal belang is in industriële toepassingen.

De eenvoudigste halfgeleiderlasers bestaan uit een enkele emitter die meer dan één watt continu golfvermogen produceert. Om het vermogen te vergroten zijn er bars en multibar modules of stapels ontwikkeld. Een staaf is een reeks van 10 tot 50 naast elkaar staande individuele halfgeleiderlasers die zijn geïntegreerd in een enkele chip en een stapel is een tweedimensionale reeks van meerdere staven. Bars kunnen 50 watt uitgangsvermogen produceren en gaan meer dan 5.000 uur mee. Omdat zulke hoge vermogens veel warmte produceren, moeten koelsystemen in het ontwerp worden verwerkt.

Geschiedenis

Het concept achter lasers werd voor het eerst voorgesteld door Albert Einstein, die aantoonde dat licht bestaat uit golfenergieën die fotonen worden genoemd. Elk foton heeft een energie die overeenkomt met de frequentie van de golven. Hoe hoger de frequentie, hoe groter de energie die door de golven wordt gedragen. Einstein en een andere wetenschapper genaamd S. N. Bose ontwikkelden vervolgens de theorie achter het fenomeen van de neiging van fotonen om samen te reizen.

Laseractie werd voor het eerst gedemonstreerd in het microgolfgebied in 1954 door Nobelprijswinnaar Charles Townes en zijn medewerkers. Ze projecteerden een bundel ammoniakmoleculen door een systeem van focuselektroden. Toen microgolfvermogen met de juiste frequentie door de holte werd geleid, vond versterking plaats en werd de term microgolfversterking door gestimuleerde emissie van straling (M.A.S.E.R.) geboren. De term laser werd voor het eerst bedacht in 1957 door natuurkundige Gordon Gould.

Townes werkte ook samen met Arthur Schawlow en de twee stelden de laser voor in 1958 en ontvingen een patent in 1960. De eerste praktische laser werd datzelfde jaar uitgevonden door een natuurkundige genaamd Theodore Maiman, terwijl hij in dienst was bij Hughes Research Laboratories. Deze laser gebruikte een roze robijnkristal omgeven door een flitsbuis ingesloten in een cilindrische holte van gepolijst aluminium, gekoeld door geforceerde lucht. Twee jaar later werd een continue laserende robijn gemaakt door de flitslamp te vervangen door een booglamp.

In 1962 werd laserwerking in een halfgeleidermateriaal aangetoond door Robert Hall en onderzoekers van General Electric, en spoedig volgden andere onderzoekers uit de Verenigde Staten. Het duurde nog ongeveer tien jaar voordat de eerste halfgeleiderdiodelaser werd ontwikkeld die bij kamertemperatuur kon werken, wat voor het eerst werd aangetoond door Russische onderzoekers. Bell Labs volgde het succes van de Russische onderzoekers en verbeterde tegelijkertijd de levensduur van de laser. In 1975 introduceerde Diode Laser Labs uit New Jersey de eerste commerciële halfgeleiderlaser op kamertemperatuur.

Ondanks deze vooruitgang waren deze lasers nog steeds ontoereikend voor telecommunicatietoepassingen. In plaats daarvan vonden ze een breed gebruik (na andere prestatie- en levensduurverbeteringen) in audio-cd's nadat Philips (Nederland) en Sony (Japan) in 1980 een cd hadden ontwikkeld met behulp van een diodelaser. Tegen het einde van het decennium werden er elk jaar tientallen miljoenen cd-spelers verkocht. Meer recent zijn digitale videoschijven beschikbaar gekomen voor optische opslag, die ook gebaseerd zijn op diodelasers.

Naarmate het vermogen is toegenomen, zijn halfgeleiderlasers uitgebreid naar andere toepassingen. Sinds 1995 zijn de prestaties van krachtige diodelasers met een factor 25 gestegen. Met deze hogere betrouwbaarheid kunnen grote groepen diodelasers nu worden gecombineerd om "stapels" van maximaal 25 afzonderlijke diodelasers te creëren.

In 1999 vertegenwoordigden de inkomsten uit laserdiodes 64% van alle verkochte lasers, een stijging van 57% in 1996 en naar verwachting 69% in 2000. In termen van verkochte eenheden waren halfgeleiderlasers goed voor ongeveer 99% van het totaal ( meer dan 400 miljoen eenheden), wat betekent dat het meeste laserlicht nu direct of indirect (via diodepompen) wordt geproduceerd door halfgeleiderlasers. Naast industriële toepassingen worden halfgeleiderlasers gebruikt als pompbronnen voor solid-state lasers en fiberlasers, in grafische toepassingen zoals kleurproef en digitaal direct-to-plate printen, en voor diverse medische en militaire toepassingen (doelverlichting en ). In 2000, Laser Focus World schatte dat ongeveer 34% van de lasers voor medische therapie van het halfgeleidertype waren.

Grondstoffen

De conventionele halfgeleiderlaser bestaat uit een samengestelde halfgeleider, galliumarsenide. Dit materiaal komt in de vorm van ingots die vervolgens verder worden verwerkt tot substraten waaraan lagen van andere materialen worden toegevoegd. De materialen die worden gebruikt om deze lagen te vormen, worden nauwkeurig gewogen volgens een specifieke formule. Andere materialen die zijn: Een laser met dubbele heterostructuur. gebruikt om dit type laser te maken, bevatten bepaalde metalen (zink, goud en koper) als additieven (doteringsmiddelen) of elektroden, en siliciumdioxide als isolator.

Een laser met dubbele heterostructuur. gebruikt om dit type laser te maken, bevatten bepaalde metalen (zink, goud en koper) als additieven (doteringsmiddelen) of elektroden, en siliciumdioxide als isolator.

Ontwerp

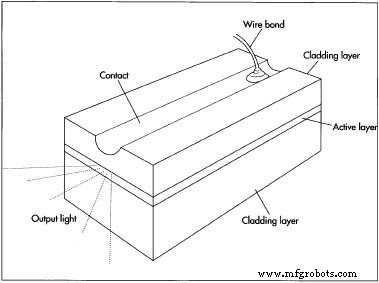

Het basisontwerp van een halfgeleiderlaser bestaat uit een "dubbele heterostructuur". Deze bestaat uit meerdere lagen die verschillende functies hebben. Een actieve of lichte versterkingslaag is ingeklemd tussen twee bekledingslagen. Deze bekledingslagen zorgen voor injectie van elektronen in de actieve laag. Omdat de actieve laag een brekingsindex heeft die groter is dan die van de bekledingslagen, wordt licht in de actieve laag opgesloten.

De prestatie van de laser kan worden verbeterd door het ontwerp van de junctie te veranderen, zodat diffractieverlies in de optische holte wordt verminderd. Dit wordt mogelijk gemaakt door het lasermateriaal aan te passen om de brekingsindex van de holte en de breedte van de kruising te regelen. De brekingsindex van het materiaal hangt af van het type en de hoeveelheid onzuiverheid. Als bijvoorbeeld een deel van het gallium in de positief geladen laag wordt vervangen door aluminium, wordt de brekingsindex verlaagd en wordt het laserlicht beter beperkt tot de optische holte.

De breedte van de kruising kan ook van invloed zijn op de prestaties. Een smalle afmeting beperkt de stroom tot een enkele lijn langs de lengte van de laser, waardoor de stroomdichtheid toeneemt. Het piekvermogen moet worden beperkt tot niet meer dan 400 watt per cm (0,4 inch) lengte van de junctie en de stroomdichtheid tot minder dan 6500 ampère per vierkante centimeter bij de junctie om de levensduur van de laser te verlengen.

Het fabricageproces

Het substraat maken

- 1 De substraten zijn gemaakt met behulp van een kristaltrektechniek, de Czochralski-methode, waarbij een kristal uit een smelt wordt gekweekt. De elementen worden eerst met elkaar gemengd en vervolgens verwarmd tot een oplossing. De oplossing wordt vervolgens afgekoeld, waardoor het materiaal stolt. Een kiemkristal is bevestigd aan de onderkant van een verticale arm, zodat de kiem nauwelijks contact maakt met het materiaal aan het oppervlak van de smelt. De arm wordt langzaam opgeheven en er groeit een kristal onder op het grensvlak tussen het kristal en de smelt. Gewoonlijk wordt het kristal langzaam geroteerd om te voorkomen dat er onzuiverheden in het kristal ontstaan. Door het gewicht van het kristal tijdens het trekproces te meten, kunnen computerbesturingen de treksnelheid variëren om elke gewenste diameter te produceren.

De lagen laten groeien

-

2 De meest gebruikelijke methode om de lagen op het substraat te laten groeien, wordt vloeistoffase-epitaxie (LPE) genoemd. Lagen die dezelfde of vaste kristalgroeirichting hebben als die van het substraat kunnen op het substraat worden gekweekt wanneer het substraat in contact komt met een oplossing van de gewenste samenstelling. Naarmate de temperatuur daalt, komt de halfgeleiderverbinding (zoals GaAs) in kristallijne vorm uit de oplossing en wordt op het substraat afgezet.

Een LPE-systeem bestaat uit een reactor (waar de lagen worden gekweekt), een substraatbeladingssysteem, een pomp- en uitlaatsysteem (voor het verwijderen van lucht of onzuivere gassen nadat de materialen zijn in- of uitgeschakeld), een gasstroomsysteem (om waterstofgas door de reactor om onzuivere gassen te verwijderen) en een temperatuurregelsysteem. Voor het maken van de reactor worden zuivere materialen gebruikt zodat de lagen niet verontreinigd raken. De laadkast wordt gewoonlijk gevuld met stikstofgas om de lucht te zuiveren tijdens het openen van de reactor. De reactor bestaat typisch uit een kwartsbuis, waarin een grafietboot en boothouder zijn geplaatst. De grafietboot bestaat uit een buitenframe, een substraathouder, een afstandhouder en een smeltbox.

- 3 De uitgangsmaterialen voor de lagen worden eerst gespoeld en geëtst om het oppervlak te reinigen. Na het drogen van de geëtste materialen worden ze in elke smeltbox van de grafietboot geladen. Om elke laag te laten groeien, worden de materialen eerst gesmolten door ze te verhitten tot een bepaalde temperatuur en vervolgens wordt de substraathouder met het substraat meegetrokken van de eerste smelt naar de volgende. Het substraat wordt gedurende een bepaalde tijd bij elke smelt bewaard onder een vaste afkoelsnelheid, gewoonlijk 33°F (0,5°C) per minuut, volgens een specifiek programma dat voor elke samenstelling is ontworpen. De temperatuur wordt automatisch geregeld met behulp van thermokoppelsensoren.

Het laserapparaat vervaardigen

- 4 Nadat de gelaagde structuur is gegroeid, worden verschillende andere processen voltooid om het laserapparaat te vormen. Eerst wordt het substraat mechanisch gepolijst totdat de dikte afneemt tot 70-100 micron ter voorbereiding op het splijten. Vervolgens een heel dun silicium dioxidefilm wordt gevormd op het substraatoppervlak. Strepen worden gevormd door fotolithografie en chemisch etsen. Contactelektroden worden aangebracht met behulp van een verdampingsmethode. Vervolgens wordt een laserresonator gevormd door de wafel langs evenwijdige kristalvlakken te splijten. De voltooide laserapparaten worden vervolgens aan de ene kant bevestigd aan een koperen koellichaam en aan de andere kant aan een klein elektrisch contact.

Kwaliteitscontrole

Het substraat waarop de halfgeleiderstructuur wordt gekweekt, moet voldoen aan bepaalde eisen met betrekking tot kristalrichting, etsputdichtheid (EPD), onzuiverheidsconcentratie, substraatdikte en wafelgrootte. De kristalrichting moet binnen enkele graden liggen. Etsputten, die rechthoekige heuvels of gaten zijn, worden onthuld door het substraat selectief te etsen met een soort zuuroplossing. De etskuildichtheid (aantal etskuilen per vierkante centimeter) wordt gebruikt voor het schatten van de dislocatiedichtheid, die de levensduur van de laser beïnvloedt. Een EPD van 10 3 per vierkante centimeter of minder is vereist. Onzuiverheidsconcentraties zijn ongeveer 10 18 per kubieke centimeter. Substraten kunnen in grootte variëren tot 7,6 cm (3 inch) in diameter en worden meestal in stukjes van 350 micron dik gesneden.

Na het groeiproces wordt het oppervlak van de halfgeleiderwafel onderzocht met een optische microscoop. Om de gelaagde structuur te onderzoeken, wordt een gemalen of gespleten dwarsdoorsnede van een wafel gekleurd en geëtst om het contrast van de lagen te vergroten met behulp van een scanning elektronenmicroscoop. Röntgendiffractie wordt gebruikt om de samenstelling van de lagen te bepalen en om de roosterpatronen van de structuur te meten. De onzuiverheidsconcentratie en brekingsindex van de lagen wordt ook gemeten met behulp van verschillende analytische methoden. Nadat het laserapparaat is vervaardigd, worden bedrijfsparameters zoals spannings-/stroomcurven, drempelstroomdichtheid en spectrale kenmerken gemeten.

De Toekomst

Industrie-analisten van Frost &Sullivan voorspellen dat de markt voor diodelasersystemen tegen 2005 bijna $ 4,6 miljard zal bereiken. Deze groei is gedeeltelijk te danken aan de uitbreiding van toepassingen in materiaalverwerking, aangezien diodelasers met hoog vermogen goedkoper worden dan solid-state lasers. Het compacte formaat en de elektrische efficiëntie maken halfgeleiderlasers met hoog vermogen ook aantrekkelijk voor industriële toepassingen zoals warmtebehandeling en lassen. Ook worden nieuwe materiaalsamenstellingen en verwerkingsmethoden ontwikkeld om de toepassingen uit te breiden.

Productieproces