Regenjas

Achtergrond

Regenjassen zijn jassen gemaakt van stof die speciaal is behandeld om water af te stoten. In 1836 vond Charles Macintosh een methode uit om rubber met stof te combineren, die werd gebruikt in de eerste moderne regenjassen. Vanwege zijn uitvindingen worden in Groot-Brittannië alle regenjassen Mackintoshes of Macs genoemd. De meeste moderne regenjassen zijn op de een of andere manier geïnspireerd op het geesteskind van Macintosh.

Tegenwoordig zijn er veel soorten regenjassen gemaakt van alle soorten stof. Een all-weather regenjas heeft een uitneembare voering zodat hij bij elk weer kan worden gedragen. Fold-ups zijn opvouwbaar en meestal gemaakt van vinyl. Vinyl regenjassen zijn gemaakt van vinyl of van stof met een vinyl finish. Trenchcoats worden door zowel mannen als vrouwen gedragen en zijn vaak gemaakt van lichtgewicht katoen/polyester stof.

Wat belangrijk is bij de productie van regenjassen, is een efficiënte waterdichtheid. Er zijn twee belangrijke eigenschappen:absorptie (hoeveel water kan door de stof worden geweekt) en penetratie (de hoeveelheid water die in de stof kan zakken). Regenjasstoffen zijn absorberend of afstotend. De beste regenjassen zijn gemaakt van strak geweven stof.

Geschiedenis

Al honderden jaren proberen mensen kledingstukken waterdicht te maken. Al in de dertiende eeuw gebruikten Amazone-indianen hiervoor een melkachtige substantie (rubber) die werd gewonnen uit rubberbomen. Toen Europese ontdekkingsreizigers in de zestiende eeuw naar Amerika kwamen, observeerden ze de inheemse bevolking die een ruwe procedure en rubber gebruikten om items zoals schoenen en capes waterdicht te maken.

Tegen de achttiende eeuw experimenteerden Europeanen met waterdichtmakende stoffen voor kleding. François Fresneau kwam in 1748 met een vroeg idee voor het waterdicht maken van stof. De Schotse John Syme maakte in 1815 verdere vooruitgang op het gebied van waterdichting. In 1821 werd de eerste regenjas vervaardigd. Gemaakt door G. Fox uit Londen, het heette de Fox's Aquatic. De regenjas is gemaakt van Gambroon, een twill-achtige stof met mohair.

Hoewel deze vroege pogingen om stoffen waterdicht te maken soms met rubber te maken hadden, waren ze niet bijzonder succesvol. Toen rubber in kleding werd gebruikt, waren de betrokken artikelen niet gemakkelijk te dragen. Als het warm weer was, werd de kleding soepel en plakkerig; als het koud was, was de kleding hard en onbuigzaam. Dit probleem werd in het begin van de negentiende eeuw door Macintosh opgelost.

De inwoner van Schotland was een scheikundige en een chemische fabrikant. Door experimenten ontdekte Macintosh een betere manier om rubber in kleding te gebruiken. De gasindustrie was toen nieuw. Koolteernafta was een bijproduct van de gefractioneerde destillatie van aardolie, die werd gebruikt in gasfabrieken. Deze vluchtige olieachtige vloeistof was een koolwaterstofmengsel. Macintosh loste rubber op in nafta, waardoor een vloeistof ontstond. Deze vloeistof is op stof geborsteld waardoor het waterdicht is.

In 1823 patenteerde Macintosh zijn proces voor het maken van waterdichte stof. Dit proces omvatte het sandwichen van een laag gegoten rubber tussen twee lagen stof die waren behandeld met de rubber-nafta-vloeistof. Het heeft enige tijd geduurd om het industriële proces te ontwikkelen om het rubber-naftamengsel op het doek te verspreiden. De gepatenteerde waterdichte stof werd vanaf 1824 in fabrieken geproduceerd. De eerste klant was het Britse leger. Macintosh's  Eenmaal ontworpen en op maat gemaakt, worden de regenjassen genaaid. bevindingen leidden tot andere innovatieve toepassingen van rubber, waaronder banden.

Eenmaal ontworpen en op maat gemaakt, worden de regenjassen genaaid. bevindingen leidden tot andere innovatieve toepassingen van rubber, waaronder banden.

Het proces voor het vulkaniseren van rubber werd in 1839 ontwikkeld door Charles Goodyear, een ijzerhandelaar in Philadelphia, Pennsylvania. Vulkanisatie betekent het verhitten van rubber met zwavel, waardoor rubber elastischer en gemakkelijker te versmelten werd. Vier jaar later nam Thomas Hancock de waterdichte stof die was uitgevonden door Charles Macintosh en maakte deze beter met gevulkaniseerd rubber.

Amerikanen gingen door met het verbeteren van het Macintosh-proces met de komst van het kalanderproces in 1849. Macintosh's doek werd tussen verwarmde rollen geleid om het buigzamer en waterdichter te maken. Een andere innovatie was de combinatie van slechts één laag stof met een laag rubber. Hoewel dergelijke verbeteringen de stof lichter maakten dan het origineel van Macintosh, waren deze regenjassen zelfs in het begin van de twintigste eeuw nog behoorlijk heet. Veel regenjassen zijn ontworpen met spleten om ze koeler te maken voor de drager.

De stof van Macintosh was niet de enige soort waterdichte stof die in de negentiende eeuw werd uitgevonden. In 1851 introduceerde Bax &Company Aquascutum. Dit was een wollen stof die chemisch werd behandeld om water af te voeren. Deze regenjas werd populair aan het einde van de Krimoorlog (ca. 1856).

Aan het begin van de twintigste eeuw begonnen chemisch behandelde stoffen geleidelijk de overhand te krijgen. Voor de Eerste Wereldoorlog ontwierp Thomas Burberry de trenchcoat voor alle weersomstandigheden. De jas is gemaakt van een garengeverfde fijne twill katoenen gabardine. De gabardine werd chemisch verwerkt om regen af te weren. Hoewel deze trenchcoats voor het eerst werden gemaakt voor soldaten, verspreidden ze zich na het einde van de oorlog in 1918 in populariteit. Ze waren ook veel cooler dan die van Macintosh-stof.

Tegen 1920 ging het regenjasontwerp verder dan de trenchcoat, hoewel die jas een klassieker bleef. Met olie behandelde stoffen, meestal katoen en zijde, werd populair in de jaren 1920. Oil-skin werd gemaakt door lijnolie op stof te borstelen, waardoor het water afgaf. In de jaren dertig werden autojassen geïntroduceerd. Deze regenjassen waren korter dan trenchcoats en gemaakt om in auto's te rijden. Met rubber beklede regenjassen, gemaakt van allerlei soorten stoffen, werden ook tussen de oorlogen opnieuw populair.

Na 1940 werden regenjassen gemaakt van lichtgewicht stof populairder. Militair onderzoek leidde tot de creatie van regenjasstoffen die chemisch gereinigd konden worden. Vinyl was in de jaren vijftig een favoriete stof vanwege de indrukwekkende waterdichtheid, net als plastic (tot de jaren zeventig), hoewel dergelijke regenjassen de warmte vasthielden. Innovaties in stoffen bleven regenjassen beïnvloeden. Vanaf de jaren vijftig werden regelmatig wolmengsels en synthetische mengsels gebruikt om regenjassen te maken. Dergelijke mengsels kunnen in de machine worden gewassen. Er waren ook verbeterde chemische behandelingen van doek. Warmgelaste naden werden ook geïntroduceerd, waardoor de waterdichtheid van de stof werd vergroot.

In de jaren zestig werd nylon gebruikt om regenjassen te maken en in de jaren zeventig werd dubbelgebreid een voorkeursstof. Dubbelgebreide regenjassen waren niet zo waterafstotend als die van andere stoffen, maar werden anders ontworpen om dit te compenseren. Toch waren zulke regenjassen niet zo comfortabel en vervaagd dubbel gebreid in de loop van het decennium. Vinyl regenjassen kenden kort een hernieuwde populariteit, vooral onder vrouwen.

Moderne regenjassen zijn er in vele stoffen, stijlen en kleuren. De gabardine trenchcoat blijft favoriet. Terwijl natuurlijke en kunstmatige mengsels, rubber en plastic nog steeds worden gebruikt, zijn met kunststof beklede kunstmatige vezels die voor Gore-Tex worden gebruikt, erg populair. Microvezels en andere hightech stoffen nemen een steeds groter deel van de markt voor regenjasmaterialen over.

Grondstoffen

Het primaire materiaal in een regenjas is stof die speciaal is behandeld om water af te stoten. De stof van veel regenjassen is gemaakt van een mengsel van twee of meer van de volgende materialen:katoen, polyester, nylon en/of rayon. Regenjassen kunnen ook gemaakt zijn van wol, wolgabardine, vinyl, microvezels en hightech stoffen. De stof is behandeld met chemicaliën en chemische verbindingen, afhankelijk van het soort stof. Waterdichtingsmaterialen omvatten hars-, pyridinium- of melaminecomplexen, polyurethaan, acryl, fluor of teflon.

Katoen, wol, nylon of andere kunstmatige stoffen krijgen een coating van hars om ze waterdicht te maken. Wollen en goedkopere katoenen stoffen baden in een paraffine-emulsies en zouten van metalen zoals aluminium of zirkonium. Katoenen weefsels van hogere kwaliteit baden in complexen van pyridinium- of melaminecomplexen. Deze complexen vormen een chemische verbinding met het katoen en zijn extreem duurzaam. Natuurlijke vezels, zoals katoen en linnen, baden in was. Synthetische vezels worden behandeld met methylsiloxanen of siliconen (waterstofmethylsiloxanen).

Naast de stof bestaan de meeste regenjassen uit knopen, draad, voering, naadband, riemen, bies, ritsen, oogjes en beleg.

De meeste van deze artikelen, inclusief de stof, worden gemaakt door externe leveranciers voor regenjasfabrikanten. De fabrikanten ontwerpen en maken de eigenlijke regenjas.

Ontwerp

Om een deel van de markt te veroveren, verandert het ontwerp van regenjassen met het seizoen en de huidige modetrends. Stoffen, lengtes, snit en uitstraling zijn belangrijk om de consument aan te spreken. Stijl is alles; de snit is belangrijk om items op de markt te onderscheiden. Voor mannen, vrouwen en kinderen zijn er veel verschillende stijlen regenjassen:korte, forenzen-, autojassen, sport-, utility- en lange regenjassen. Regelmatig worden nieuwe vezels en afwerkingen geïntroduceerd.

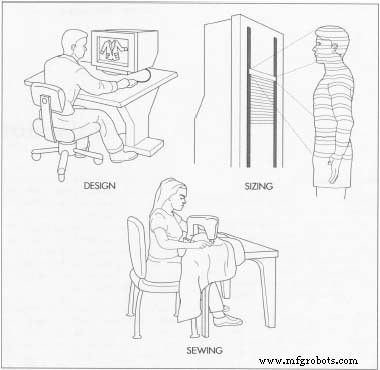

Computer-aided design (CAD) geeft ontwerpers de mogelijkheid om stoffen, stijlen en kleuren op het scherm te combineren zonder een monster te hoeven maken. Ontwerpers maken de patronen voor het productieproces met behulp van CAD.

Het fabricageproces

Een groot deel van het productieproces wordt gedaan door Computer Aided Manufacturing (CAM). Machines worden bestuurd door computers, wat zorgt voor snelheid en efficiëntie.

De stof waterdicht maken

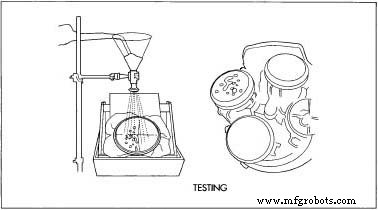

- In dit geautomatiseerde proces gaat de stof door een reeks rollen en in een tank

Waterdicht materiaal dat voor regenjassen wordt gebruikt, is getest op het absorptieniveau of het vermogen om vocht af te stoten. met daarin een bad van de juiste waterdichtmakende materialen.

Waterdicht materiaal dat voor regenjassen wordt gebruikt, is getest op het absorptieniveau of het vermogen om vocht af te stoten. met daarin een bad van de juiste waterdichtmakende materialen. - Chemicaliën mogen in de stof trekken.

- Nadat het materiaal het bad verlaat, wordt het verwarmd zodat de chemicaliën gelijkmatig in de stof trekken.

- De stof gaat door een andere reeks rollen en laat afkoelen. Hierdoor kunnen de chemicaliën uitharden en op hun plaats blijven op de stof.

- De behandelde stof wordt opnieuw tot bouten gerold en klaargemaakt voor verzending naar regenjasfabrikanten.

De regenjas vervaardigen

- De stukken die het lichaam van de regenjas vormen, worden gesneden door een computergestuurde snijder of een grote elektrische snijder. De stof wordt gesneden volgens patronen die zijn gesorteerd op elke maat waarin de regenjas wordt gemaakt.

- De tussenvoering (die kragen, manchetten, voorkanten, mouwriemen, riemen en zakranden stijf maakt) wordt in de daarvoor bestemde delen geplaatst. Elk onderdeel dat interlining bevat, wordt versmolten door een geautomatiseerde fuseermachine. Het smeltproces maakt gebruik van hoge hitte en druk om ervoor te zorgen dat de tussenvoering gelijkmatig wordt aangebracht.

- Een industriële naaimachine-operator gebruikt een industriële machine om alle kleine onderdelen van de regenjas te naaien, inclusief de kraag, riem, mouwbanden en zakboorden.

- De bekleding (de onderlaag van de jas die aan de voorkant is genaaid) is geplaatst aan de voorkant van de stoffen schaal die de buitenkant van een jas vormt. Dit wordt ook gedaan door een arbeider op een industriële naaimachine.

- De grote delen van de schaal van de regenjas worden door een arbeider op een industriële naaimachine in elkaar gezet. De meeste komen in paren. Eerst worden het rechter achterpaneel en het linker achterpaneel samengevoegd, waardoor een achternaad ontstaat. Vervolgens worden de rest van de grote delen van de regenjas (de voorkant van de regenjas, de mouwen enz.) op dezelfde manier gemaakt.

- Op een aparte lijn in de fabriek is een voering gemaakt. Het wordt door een persoon in de juiste stukken van de schaal genaaid.

- Alle grote stukken van de regenjas zijn nu in elkaar gezet en aan elkaar genaaid door een arbeider met behulp van een industriële naaimachine.

- Een geautomatiseerde machine maakt knoopsgaten en naait de knopen op de regenjas.

- Met behulp van een industriële naaimachine worden de bies en mouwen met de hand genaaid. De riem wordt ook met de hand omgedaan.

- De afgewerkte regenjas wordt door een inspecteur onderzocht voor kwaliteitscontroledoeleinden.

- Een arbeider doet labels op de jas en hangt deze op de hanger.

- Een polybag wordt over de jas gedaan, meestal door een machine die een automatische opzakmachine wordt genoemd.

- De jassen in zakken worden door een arbeider in de zeecontainer geladen.

Kwaliteitscontrole

Kwaliteitscontrole vindt plaats in vele stappen van het productieproces. Voordat regenjassen zelfs worden gemaakt, wordt de kwaliteit van de stof en de kleurstof gecontroleerd. Nadat de stof is gesneden, moeten de patronen overeenkomen en moeten de maten kloppen. Terwijl elk stuk aan elkaar wordt genaaid, wordt het naaien gecontroleerd. De kwaliteiten waar inspecteurs naar op zoek zijn, zijn onder meer:steeklengte, zoomstiksels, knoopsgatsteken en uitlijning, en naadtype. Alles wat defect is, wordt gecorrigeerd. Wanneer de regenjas klaar is, wordt elk onderdeel met de hand geïnspecteerd.

Bijproducten/afval

Bij de daadwerkelijke productie van regenjassen ontstaan alleen restjes. Meestal worden ze weggegooid.

De Toekomst

De stof en de afwerkingen van de regenjas zullen veranderen. Er zal een verbeterde waterafstotendheid, vlekbestendigheid en kreukbestendigheid zijn. De stoffen zelf krijgen nieuwe weefsels.

Een andere richting die de toekomst van regenjassen zou kunnen uitgaan, is in de richting van massaaanpassing. Dit betekent dat de jas speciaal op het lichaam van de consument wordt gemaakt. Een dergelijk proces zou computers en de komst van bepaalde soorten software en scanapparatuur met zich meebrengen.

Productieproces