Polyurethaan

Polyurethanen zijn lineaire polymeren met een moleculaire ruggengraat die carbamaatgroepen (-NHCO2) bevat. Deze groepen, urethaan genaamd, worden geproduceerd door een chemische reactie tussen een diisocyanaat en een polyol. Voor het eerst ontwikkeld in de late jaren 1930, zijn polyurethanen enkele van de meest veelzijdige polymeren. Ze worden gebruikt in isolatie van gebouwen, oppervlaktecoatings, lijmen, vaste kunststoffen en sportkleding.

Achtergrond

Polyurethanen, ook bekend als polycarbamaten, behoren tot een grotere klasse van verbindingen die polymeren worden genoemd. Polymeren zijn macromoleculen die bestaan uit kleinere, herhalende eenheden die bekend staan als monomeren. Over het algemeen bestaan ze uit een primair molecuul met een lange keten met daaraan gehechte zijgroepen. Polyurethanen worden gekenmerkt door carbamaatgroepen (-NHCO 2 ) in hun moleculaire ruggengraat.

Synthetische polymeren, zoals polyurethaan, worden geproduceerd door monomeren in een reactievat te laten reageren. Om polyurethaan te produceren, wordt een stap - ook wel condensatiereactie genoemd - uitgevoerd. Bij dit type chemische reactie bevatten de aanwezige monomeren reagerende eindgroepen. Specifiek wordt een diisocyanaat (OCN-R-NCO) omgezet met een diol (HO-R-OH). De eerste stap van deze reactie resulteert in de chemische koppeling van de twee moleculen, waarbij aan de ene kant een reactieve alcohol (OH) en aan de andere kant een reactief isocyanaat (NCO) achterblijft. Deze groepen reageren verder met andere monomeren om een groter, langer molecuul te vormen. Dit is een snel proces dat zelfs bij kamertemperatuur materialen met een hoog molecuulgewicht oplevert. Polyurethanen die belangrijke commerciële toepassingen hebben, bevatten typisch andere functionele groepen in het molecuul, waaronder esters, ethers, amiden of ureumgroepen.

Geschiedenis

Polyurethaanchemie werd voor het eerst bestudeerd door de Duitse chemicus Friedrich Bayer in 1937. Hij produceerde vroege prototypen door tolueendiisocyanaat te laten reageren met tweewaardige alcoholen. Uit dit werk werd een van de eerste kristallijne polyurethaanvezels, Perlon U, ontwikkeld. De ontwikkeling van elastische polyurethanen begon als een programma om een vervanging voor rubber te vinden tijdens de dagen van de Tweede Wereldoorlog. In 1940 werden de eerste polyurethaanelastomeren geproduceerd. Deze verbindingen gaven vermalbare gommen die als een adequaat alternatief voor rubber konden worden gebruikt. Toen wetenschappers ontdekten dat polyurethaan tot fijne draden kon worden gemaakt, werden ze gecombineerd met nylon om lichtere, rekbare kledingstukken te maken.

In 1953 werd in de Verenigde Staten begonnen met de eerste commerciële productie van een flexibel polyurethaanschuim. Dit materiaal was nuttig voor schuimisolatie. In 1956 werden flexibeler, goedkopere schuimen geïntroduceerd. Tijdens de late jaren 1950 werden vormbare polyurethanen geproduceerd. In de loop der jaren zijn er verbeterde polyurethaanpolymeren ontwikkeld, waaronder spandex-vezels, polyurethaancoatings en thermoplastische elastomeren.

Grondstoffen

Voor de productie van polyurethaan worden verschillende grondstoffen gebruikt. Deze omvatten monomeren, prepolymeren, stabilisatoren die de integriteit van het polymeer beschermen en kleurstoffen.

Isocyanaten

Een van de belangrijkste reactieve materialen die nodig zijn om polyurethanen te produceren, zijn diisocyanaten. Deze verbindingen worden gekenmerkt door een (NCO)-groep, dit zijn zeer reactieve alcoholen. De meest gebruikte isocyanaten die bij de productie van polyurethaan worden gebruikt, zijn tolueendiisocyanaat (TDI) en polymeer isocyanaat (PMDI). TDI wordt geproduceerd door stikstofgroepen chemisch toe te voegen aan tolueen, deze te laten reageren met waterstof om een diamine te produceren en de ongewenste isomeren te scheiden. PMDI wordt verkregen door een fosgeneringsreactie van aniline-formaldehydepolyaminen. Naast deze isocyanaten zijn er ook hoogwaardigere materialen beschikbaar. Deze omvatten materialen zoals 1,5-naftaleendiisocyanaat en bitolyleendiisocyanaat. Deze duurdere materialen kunnen hogere smeltende, hardere segmenten in polyurethaanelastomeren verschaffen.

Polyolen

De andere reagerende soorten die nodig zijn om polyurethanen te produceren, zijn verbindingen die meerdere alcoholgroepen (OH) bevatten, polyolen genaamd. Materialen die vaak voor dit doel worden gebruikt, zijn polyetherpolyolen, dit zijn polymeren die zijn gevormd uit cyclische ethers. Ze worden typisch geproduceerd door middel van een alkyleenoxidepolymerisatieproces. Het zijn polymeren met een hoog molecuulgewicht die een breed scala aan viscositeiten hebben. Verschillende polyetherpolyolen die worden gebruikt, omvatten polyethyleenglycol, polypropyleenglycol en polytetramethyleenglycol. Deze materialen worden in het algemeen gebruikt wanneer het gewenste polyurethaan wordt gebruikt om flexibele schuimen of thermohardende elastomeren te maken.

Polyesterpolyolen kunnen ook worden gebruikt als reagerende verbindingen bij de productie van polyurethanen. Ze kunnen worden verkregen als een bijproduct van de productie van tereftaalzuur. Ze zijn meestal gebaseerd op verzadigde aromatische carbonzuren en diolen. Vertakte polyesterpolyolen worden gebruikt voor polyurethaanschuimen en coatings. Polyesterpolyolen waren de meest gebruikte reagerende soorten voor de productie van polyurethanen. Polyetherpolyolen werden echter aanzienlijk goedkoper en hebben polyesterpolyolen verdrongen.

Additieven

Sommige polyurethaanmaterialen kunnen kwetsbaar zijn voor schade door hitte, licht, atmosferische verontreinigingen en chloor. Om deze reden worden stabilisatoren toegevoegd om het polymeer te beschermen. Een type stabilisator dat beschermt tegen degradatie van licht is een UV-screener genaamd hydroxybenzotriazool. Ter bescherming tegen oxidatiereacties worden antioxidanten gebruikt. Er zijn verschillende antioxidanten beschikbaar, zoals monomere en polymere gehinderde fenolen. Verbindingen die verkleuring door luchtverontreinigende stoffen tegengaan, kunnen ook worden toegevoegd. Dit zijn typisch materialen met tertiaire aminefunctionaliteit die een interactie kunnen aangaan met de stikstofoxiden bij luchtvervuiling. Voor bepaalde toepassingen worden schimmelwerende additieven aan het polyurethaanproduct toegevoegd.

Nadat de polymeren zijn gevormd en uit de reactievaten zijn verwijderd, zijn ze van nature wit. Daarom kunnen kleurstoffen worden toegevoegd om hun esthetische uiterlijk te veranderen. Gebruikelijke covalente verbindingen voor polyurethaanvezels zijn gedispergeerde en zure kleurstoffen.

Ontwerp

Polyurethanen kunnen in vier verschillende vormen worden geproduceerd, waaronder elastomeren, coatings, flexibel schuim en verknoopt schuim. Elastomeren zijn materialen die kunnen worden uitgerekt, maar uiteindelijk terugkeren naar hun oorspronkelijke vorm. Ze zijn nuttig in toepassingen die sterkte, flexibiliteit, slijtvastheid en schokabsorberende eigenschappen vereisen. Thermoplastische polyurethaanelastomeren kunnen in verschillende onderdelen worden gegoten en gevormd. Dit maakt ze bruikbaar als basismaterialen voor auto-onderdelen, skischoenen, rolschaatswielen, kabelmantels en andere mechanische goederen. Wanneer deze elastomeren tot vezels worden gesponnen, produceren ze een flexibel materiaal dat spandex wordt genoemd. Spandex wordt gebruikt om sokken, bh's, steunkousen, zwemkleding en andere sportkleding te maken.

Polyurethaancoatings vertonen een weerstand tegen degradatie van oplosmiddelen en hebben een goede slagvastheid. Deze coatings worden gebruikt op oppervlakken die slijtvastheid, flexibiliteit, snelle uitharding, hechting en chemische bestendigheid vereisen, zoals bowlingbanen en dansvloeren. Polyurethaancoatings op waterbasis worden gebruikt voor het schilderen van vliegtuigen, auto's en andere industriële apparatuur.

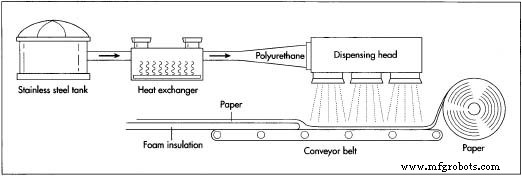

Soepelschuim is de grootste markt voor polyurethaan. Deze materialen hebben een hoge slagvastheid en worden gebruikt voor de meeste meubeldemping. Ze leveren ook het materiaal voor matrassen en zitkussens in duurdere meubels. Semi-flexibel  Een diagram dat de productieprocessen weergeeft die worden gebruikt om hard polyurethaanschuimisolatie te maken. polyurethaanschuim wordt gebruikt om autodashboards en deurbekledingen te maken. Andere toepassingen zijn ondertapijten, verpakkingen, sponzen, vloertrekkers en binnenbekleding. Stijve of verknoopte polyurethaanschuimen worden gebruikt om isolatie te produceren in de vorm van platen of laminaat. Laminaten worden veel gebruikt in de commerciële dakbedekkingsindustrie. Gebouwen worden vaak bespoten met een polyurethaanschuim.

Een diagram dat de productieprocessen weergeeft die worden gebruikt om hard polyurethaanschuimisolatie te maken. polyurethaanschuim wordt gebruikt om autodashboards en deurbekledingen te maken. Andere toepassingen zijn ondertapijten, verpakkingen, sponzen, vloertrekkers en binnenbekleding. Stijve of verknoopte polyurethaanschuimen worden gebruikt om isolatie te produceren in de vorm van platen of laminaat. Laminaten worden veel gebruikt in de commerciële dakbedekkingsindustrie. Gebouwen worden vaak bespoten met een polyurethaanschuim.

Het fabricageproces

Hoewel polyurethaanpolymeren voor een breed scala aan toepassingen worden gebruikt, kan hun productiemethode worden onderverdeeld in drie verschillende fasen. Eerst wordt het bulkpolymeerproduct gemaakt. Vervolgens wordt het polymeer blootgesteld aan verschillende verwerkingsstappen. Ten slotte wordt het polymeer omgezet in zijn eindproduct en verzonden. Dit productieproces kan worden geïllustreerd door te kijken naar de continue productie van polyurethaanschuim.

Polymeerreacties

- 1 Bij de start van de productie van polyurethaanschuim worden de reagerende grondstoffen als vloeistof vastgehouden in grote roestvrijstalen tanks. Deze tanks zijn uitgerust met roerwerken om de materialen vloeibaar te houden. Aan de tanks is een doseerinrichting bevestigd, zodat de juiste hoeveelheid reactief materiaal kan worden weggepompt. Een typische verhouding van polyol tot diisocyanaat is 1:2. Aangezien de verhouding van de samenstellende materialen polymeren met verschillende eigenschappen produceert, wordt deze streng gecontroleerd.

- 2 De reagerende materialen worden door een warmtewisselaar geleid terwijl ze in leidingen worden gepompt. De wisselaar past de temperatuur aan op het reactieve niveau. In de leidingen vindt de polymerisatiereactie plaats. Tegen de tijd dat de polymerisatievloeistof het einde van de buis bereikt, is het polyurethaan al gevormd. Aan het ene uiteinde van de pijp bevindt zich een doseerkop voor het polymeer.

Verwerking

- 3 De dispenserkop wordt aangesloten op de verwerkingslijn. Voor de productie van hard polyurethaanschuimisolatie wordt aan het begin van de verwerkingslijn een rol bakpapier gespoeld. Dit papier wordt langs een transportband verplaatst en onder de afgiftekop gebracht.

- 4 Terwijl het papier er onderdoor gaat, wordt er polyurethaan op geblazen. Terwijl het polymeer wordt afgegeven, wordt het gemengd met kooldioxide waardoor het uitzet. Het blijft stijgen terwijl het langs de transportband beweegt. (Het vel polyurethaan staat bekend als een broodje omdat het "rijst" als deeg.)

- 5 Nadat de expansiereactie begint, wordt een tweede toplaag papier opgerold. Bovendien kunnen zijpapieren ook in het proces worden gerold. Elke laag papier bevat het polyurethaanschuim waardoor het vorm krijgt. Het harde schuim wordt door een reeks panelen geleid die de breedte en hoogte van het schuimbroodje regelen. Terwijl ze door dit gedeelte van de productielijn reizen, worden ze meestal gedroogd.

- 6 Aan het einde van de productielijn wordt de schuimisolatie met een automatische zaag op de gewenste lengte gesneden. Het schuimbroodje wordt vervolgens getransporteerd naar de laatste verwerkingsstappen, waaronder verpakken, stapelen en verzenden.

Kwaliteitscontrole

Om de kwaliteit van het polyurethaanmateriaal te waarborgen, bewaken producenten het product tijdens alle productiefasen. Deze inspecties beginnen met een evaluatie van de binnenkomende grondstoffen door chemici voor kwaliteitscontrole. Ze testen verschillende chemische en fysische eigenschappen met behulp van gevestigde methoden. Enkele van de kenmerken die worden getest, zijn de pH, het soortelijk gewicht en de viscositeit of dikte. Bovendien kunnen uiterlijk, kleur en geur ook worden onderzocht. Fabrikanten hebben ontdekt dat ze alleen door de kwaliteit aan het begin van de productie strikt te controleren, kunnen zorgen voor een consistent eindproduct.

Na productie wordt het polyurethaan product getest. Polyurethaan coatingproducten worden op dezelfde manier beoordeeld als de oorspronkelijke grondstoffen worden gecontroleerd. Ook worden eigenschappen als droogtijd, laagdikte en hardheid getest. Polyurethaanvezels worden getest op zaken als elasticiteit, veerkracht en absorptievermogen. Polyurethaanschuimen worden gecontroleerd om er zeker van te zijn dat ze de juiste dichtheid, weerstand en flexibiliteit hebben.

De Toekomst

De kwaliteit van polyurethanen is gestaag verbeterd sinds ze voor het eerst werden ontwikkeld. Onderzoek op verschillende gebieden moet blijven helpen om superieure materialen te maken. Wetenschappers hebben bijvoorbeeld ontdekt dat ze door het veranderen van de uitgangsprepolymeren polyurethaanvezels kunnen ontwikkelen die nog betere rekeigenschappen hebben. Andere kenmerken kunnen worden gewijzigd door verschillende vulstoffen op te nemen, betere katalysatoren te gebruiken en de prepolymeerverhoudingen te wijzigen.

Naast de polymeren zelf, zal de toekomst waarschijnlijk verbeteringen brengen in het productieproces, wat resulteert in snellere, goedkopere en milieuvriendelijkere polyurethanen. Een recente trend in de productie van polyurethaan is de vervanging van tolueendiisocyanaten door minder vluchtige polymere isocyanaten. Ook hebben fabrikanten geprobeerd om gechloreerde fluorkoolstofblaasmiddelen, die vaak worden gebruikt bij de productie van polyurethaanschuim, te elimineren.

Productieproces

- Polyurethaan slagvastheid

- Micro Molding met polyurethaan

- Bewerking van polyurethaangids

- Polyurethaan geleidbaarheid

- Polyurethaan versus metaal

- Polyurethaan versus rubber

- Polyurethaan temperatuurbereik:

- Slijtvastheid van polyurethaan

- Polyester versus polyether?

- Is polyurethaan waterdicht?

- Wrijvingscoëfficiënt polyurethaan