Hardhoed

Een industriële veiligheidshelm is een helm die wordt gedragen om het hoofd van een werknemer te beschermen tegen vallen of stoten door scherpe of stompe voorwerpen. Typische gebruikers zijn bouwvakkers, reparateurs en magazijnmedewerkers.

Achtergrond

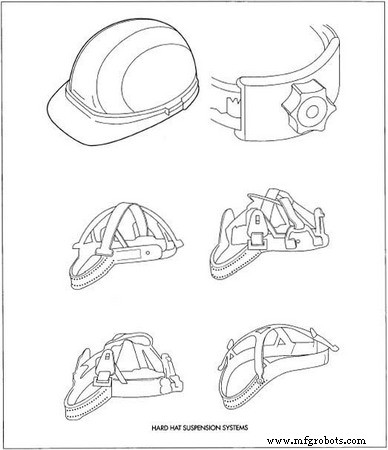

Hoewel 20 miljoen Amerikanen een veiligheidshelm dragen tijdens het werk, komen er elk jaar ongeveer 120.000 hoofdletsels op het werk voor, en bijna 1.500 van hen zijn dodelijk. Op de juiste manier gedragen, biedt een veiligheidshelm twee soorten bescherming. De harde schaal is bestand tegen penetratie door scherpe voorwerpen. En het ophangsysteem vermindert de gevolgen van een plaatselijke klap door de kracht over een groter gebied te verdelen. Het meest voorkomende type ophangsysteem, een netwerk van banden die zijn verbonden met een hoofdband die aan de helm is bevestigd, houdt de schaal op een afstand van ten minste 3 cm van het hoofd van de drager.

In 1997 heeft het American National Standards Institute (ANSI) zijn prestatienormen voor veiligheidshelmen herzien. Hoewel het voldoen aan de normen vrijwillig is, kiezen de meeste fabrikanten ervoor om hieraan te voldoen, zodat ze hun producten kunnen labelen als een bepaalde beschermingsklasse. Volgens de normen van 1997 bieden type I veiligheidshelmen gespecificeerde beschermingsniveaus tegen stoten en penetratie tot aan de bovenkant van het hoofd; Veiligheidshelmen van het type HI bieden ook gespecificeerde beschermingsniveaus voor stoten en penetratie aan de zijkant van het hoofd. Drie klassenaanduidingen geven aan in welke mate een veiligheidshelm de drager tegen elektrische stroom beschermt. ANSI-conforme veiligheidshelmen moeten ook voldoen aan ontvlambaarheidscriteria.

Veiligheidshelmen moeten niet alleen voldoen aan de productiespecificaties, maar ook goed worden verzorgd om hun blijvende effectiviteit te garanderen. Een vereiste voor ANSI-goedkeuring is dat bij elke helm een instructieboekje wordt geleverd, waarin wordt uitgelegd hoe de helm moet worden onderhouden, hoe deze moet worden gecontroleerd op tekenen van schade en hoe u kunt controleren of deze goed past. Zelfs met de juiste zorg en zonder schadelijke effecten, moet een veiligheidshelm na vijf jaar gebruik worden vervangen.

Geschiedenis

De stalen helm die Edward Bullard uit de Eerste Wereldoorlog mee naar huis nam, was meer dan een souvenir. Zijn hoofddeksel was de inspiratie voor een revolutie in industriële veiligheid. De vader van Bullard had 20 jaar lang apparatuur verkocht aan goud- en kopermijnen. De mijnwerkers, die hoeden droegen die vergelijkbaar waren met moderne baseballpetten met geschaafde hardlederen randen, hadden meer bescherming nodig tegen vallende voorwerpen. In 1919 patenteerde Bullard een "hardgekookte hoed" die werd gemaakt door stoom te gebruiken om canvas met hars te impregneren, verschillende lagen aan elkaar te lijmen en de gegoten vorm te vervagen. Datzelfde jaar vroeg de Amerikaanse marine de Bullard Company om een soort hoofdbescherming voor scheepswerfarbeiders te ontwikkelen, en het gebruik van veiligheidshelmen begon zich te verspreiden. Bullard ontwikkelde al snel een intern ophangsysteem om de hardgekookte hoed effectiever te maken.

In 1933 begon de bouw van de Golden Gate Bridge in San Francisco. De hoofdingenieur van het project, Joseph Strauss, zette zich in om de werkplek zo veilig mogelijk te maken. Hij installeerde vangnetten, een innovatie die 19 levens op het project redde. En hij werd de eerste supervisor die arbeiders verplichtte een veiligheidshelm te dragen. In samenwerking met Strauss om aan de behoeften van de werkplek te voldoen, ontwierp Bullard een speciale helm voor gebruik met zandstralers; het bedekte hun gezichten, bood een venster voor zicht en gebruikte een pompsysteem om frisse lucht in de ruimte te brengen. Veiligheidshelmen van aluminium werden in 1938 geïntroduceerd, wat een verbeterde duurzaamheid bood met een lager gewicht, hoewel ze niet konden worden gebruikt waar elektrische isolatie belangrijk was. Tijdens de jaren veertig werd glasvezel populair voor veiligheidshelmen, maar een decennium later werd het grotendeels vervangen door thermoplasten (kunststoffen die zacht worden en gemakkelijk te vormen bij verhitting).

Een verandering in de ANSI-testprocedures in 1997 opende de deur voor de ontwikkeling van een helm met ventilatiegaten om het hoofd van de drager koeler te houden. De eerste geventileerde hoeden werden het jaar daarop in de Verenigde Staten geproduceerd. Aan het eind van de jaren negentig probeerden fabrikanten veiligheidshelmen aantrekkelijker te maken door ze te versieren met logo's van sportteams. Eén bedrijf produceerde zelfs een ANSI-goedgekeurd model in de vorm van een cowboyhoed.

Accessoires voor veiligheidshelmen worden steeds geavanceerder. Veelgebruikte accessoires zijn onder meer transparante gelaatsschermen, zonnekleppen, geluiddempende oorkappen en transpiratieabsorberende stoffen voeringen. Recente innovaties hebben een high-tech ommekeer gekregen, met de introductie van bijlagen als semafoons, AM-FM-radio's en walkietalkies. Een digitaal pakket dat in 1997 werd geïntroduceerd, verbindt een camcordercamera met een hoed met een draagbare computer en biedt een op het vizier gemonteerd kijkscherm.

Grondstoffen

Afhankelijk van het beoogde gebruik en de fabrikant kunnen moderne helmschalen gemaakt zijn van een thermoplast zoals polyethyleen of polycarbonaathars, of van andere materialen zoals glasvezel, met hars geïmpregneerd textiel of aluminium. Omdat het sterk, lichtgewicht, gemakkelijk te vormen en niet-geleidend voor elektriciteit is, wordt polyethyleen met hoge dichtheid (HDPE) in de meeste industriële veiligheidshelmen gebruikt. Het ophangsysteem voor industriële veiligheidshelmen bestaat uit stroken geweven nylon en banden van gegoten HDPE, nylon of vinyl. Samen met het riemophangsysteem gebruiken de meeste type II veiligheidshelmen een schuimvoering van geëxpandeerd polystyreen (EPS).

Wenkbrauwen die aan de voorkant van de hoofdband van de helm zijn bevestigd, verhogen het comfort voor de drager. Er worden verschillende materialen gebruikt voor wenkbrauwkussens, waaronder vinyl met schuimrug, katoen met schuimrug badstof en speciale vezels (bijv. CoolMax of Sportek) ontworpen voor zweetabsorptie in sportkleding en accessoires.

Het fabricageproces

De volgende beschrijving van de productie van type I industriële veiligheidshelmen is grotendeels gebaseerd op de fabricagetechnieken van één grote fabrikant. Sommige details zijn echter uitgebreid met variaties die door andere fabrikanten worden gebruikt.

De schaal

- De juiste schaalvorm voor het model dat wordt geproduceerd, wordt geselecteerd. Na het aanpassen van een fabricagedatumknop in de mal, wordt de vorm in een spuitgietpers geplaatst. Elektrische leidingen zijn verbonden met de mal, evenals leidingen met gekoeld water dat de mal zal koelen.

- Pellets van polyethyleen met hoge dichtheid worden door een vacuümsysteem uit een voorraadtrechter getrokken. Kleurstofkorrels worden uit een andere voorraadtrechter gehaald en gemengd met de HDPE-korrels in een verhouding van 4% tot 96%. Het vacuümsysteem brengt het pelletmengsel vervolgens over in de spuitgietpers.

- Binnen de pers worden de pellets verwarmd om ze te smelten. Het gesmolten plastic wordt in de mal geïnjecteerd om de helmschaal te vormen. De pers opent de mal en werpt de schaal op een transportband.

- Een arbeider pakt de schaal op en snijdt de spruw af (een klont gevormd waar het gesmolten plastic in de mal kwam). De arbeider plakt een label in de schaal; het label identificeert de fabrikant en de juiste ANSI-type- en klasseaanduidingen. Het ophangsysteem.

- Componenten van het ophangsysteem worden geproduceerd. Spuitgietmachines vormen hoofdbanden, plastic "sleutels" die zullen worden gebruikt om het ophangsysteem aan de schaal te bevestigen, en nylon strips en tandwielen voor het ratelmechanisme waarmee de hoofdband kan worden aangepast aan de gebruiker van de helm. Nylon webbing (0,75-1 in [1,9-2,5 cm]

Verschillende soorten ophangsystemen voor helmen helpen de gevolgen van een klap op het hoofd te verminderen door de kracht van het over een groter gebied. breed) van grote spoelen wordt ingevoerd in een snijmachine die stroken van de juiste lengte (ongeveer 38 cm [15 in]) produceert. Een stansmachine maakt browpads.

Verschillende soorten ophangsystemen voor helmen helpen de gevolgen van een klap op het hoofd te verminderen door de kracht van het over een groter gebied. breed) van grote spoelen wordt ingevoerd in een snijmachine die stroken van de juiste lengte (ongeveer 38 cm [15 in]) produceert. Een stansmachine maakt browpads. - Een arbeider haalt het ene uiteinde van een riem door een gleuf in het uiteinde van een sleutel. De arbeider vouwt het uiteinde van de riem terug en naait het aan de riem met een knoopsgatmachine, waarbij de sleutel in een lus van de riem wordt vastgezet. Hetzelfde proces wordt herhaald aan het andere uiteinde van de riem.

- Afhankelijk van het model dat wordt geproduceerd, wordt het juiste aantal (4, 6 of 8) nylon riemen in een sterpatroon op een houder geplaatst en worden ze aan elkaar vastgemaakt door een rij stiksels op de kruising punt. Als alternatief kunnen ze worden geregen door een van sleuven voorzien, cirkelvormig kussen (een kroonkussen genoemd) dat bovenop het hoofd van de gebruiker zal rusten.

- Een arbeider steekt beide uiteinden van de hoofdbandstrip in het ratelmechanisme.

- Een werknemer bevestigt een browpad aan de voorkant van de hoofdband door de lipjes over de hoofdband te vouwen en sleuven in de browpad te haken over knobbeltjes die uit de hoofdband steken.

- Een arbeider bevestigt webbingstrips aan de hoofdband door sleuven op de toetsen te koppelen aan knobbeltjes op de hoofdband. Bij een zespunts ophangsysteem zijn slechts vier sleutels aan de hoofdband bevestigd; de andere twee sleutels kunnen alleen aan de helmschaal worden bevestigd.

- Een instructieboekje en de ophanging worden in de hoed geplaatst en deze componenten worden voor verzending in een plastic zak en een doos gedaan. Na aankoop bevestigt de gebruiker de ophanging aan de schaal door de sleutels in de sleuven te schuiven.

Kwaliteitscontrole

Een monster van veiligheidshelmen van elke batch of productieploeg wordt gereserveerd voor testen volgens de ANSI-criteria. Sommige monsters worden voorafgaand aan het testen twee uur gekoeld tot 0 ° F (-18 ° C) en andere worden twee uur vóór het testen verwarmd tot 120 ° F (49 ° C). De Type I-botsingstest omvat het laten vallen van een 8-lb (3,6 kg) stalen bal vanaf een hoogte van 5 ft (1,5 m) op de bovenkant van de hoed terwijl deze op een hoofdvorm zit; niet meer dan 1.000 lb (4.400 N) piekkracht kan worden overgebracht op de kopvorm en niet meer dan 850 lb (4.000 N) gemiddelde kracht kan worden overgedragen. De Type I-penetratietest omvat het laten vallen van een puntige stalen penetrator van 2,2 lb (1 kg) met een hoek van 60 op de bovenkant van de hoed vanaf een afstand van 8 ft (2,4 m); het mag geen contact maken met de hoofdvorm. Bovendien omvatten Type II impact- en penetratietests het laten vallen van gehelmde hoofdvormen op stalen aambeelden en puntige stalen penetrators.

Volgens eerdere ANSI-normen werd de elektrische geleidbaarheid getest door stroom te meten in waterlichamen binnen en buiten de hoed. Sinds 1997 wordt de test uitgevoerd met metaalfolie op tegenoverliggende oppervlakken. De geleidbaarheidstest wordt uitgevoerd op een monster dat de impacttest al heeft doorstaan. Het strengste criterium (voor de aanduiding van de hoogste klasse) vereist dat de hoed gedurende drie minuten bestand is tegen 20.000 volt met niet meer dan negen milliampère stroomlekkage, gevolgd door blootstelling aan 30.000 volt zonder dat doorbranden is toegestaan. Voor de ontvlambaarheidstest wordt een veiligheidshelm op een hoofdvorm geplaatst en gedurende vijf seconden blootgesteld aan een vlam van 843 °C. Vijf seconden na het verwijderen van de testvlam mag er geen zichtbare vlam op de helm zijn.

De Toekomst

Fabricagetechnieken zullen worden verfijnd, misschien met een grotere mate van automatisering als efficiënte machines kunnen worden ontworpen. Veranderingen in het helmontwerp, zoals het wegvallen van de noodzaak om de ophangriemen te naaien, kunnen hieraan bijdragen.

Fabrikanten hopen nieuwe materialen te vinden die betere eigenschappen hebben. Naast sterkte en een laag gewicht zoeken ze naar weerstand tegen hitte, chemicaliën en ultraviolette straling.

Productieproces

- JIS G4802 Grade CS75 volledig hard

- JIS G4802 Grade CS85 volledig hard

- JIS G4802 Grade CS95 volledig hard

- JIS G4802 Grade CS30 volledig hard

- JIS G4802 Grade CS35 volledig hard

- JIS G4802 Grade CS40 volledig hard

- JIS G4802 Grade CS45 volledig hard

- Rhodium (Rh) hard

- Platina (Pt) hard

- CuZn37 Hard

- ASTM A109 klasse nr. 1 hard