Halogeenlamp

Achtergrond

Een halogeenlamp is een soort gloeilamp. De conventionele gloeilamp bevat een wolfraamgloeidraad die is verzegeld in een glazen omhulsel dat ofwel is geëvacueerd of gevuld met een inert gas of een mengsel van deze gassen (meestal stikstof, argon en krypton). Wanneer elektrische stroom op de gloeidraad wordt toegepast, wordt deze heet genoeg (in het algemeen meer dan 2000 °C) om gloeiend te worden; met andere woorden, de gloeidraad gloeit en straalt licht uit. Tijdens bedrijf condenseert het wolfraam dat uit de hete gloeidraad verdampt op de koelere binnenkant van de lampwand, waardoor de lamp zwart wordt. Dit zwartingsproces vermindert continu de lichtopbrengst gedurende de levensduur van de lamp.

Een halogeenlamp wordt geleverd met een paar aanpassingen om dit zwart wordende probleem te elimineren. De lamp, gemaakt van gesmolten kwarts in plaats van natronkalkglas, is gevuld met dezelfde inerte gassen als gloeilampen gemengd met kleine hoeveelheden halogeengas (meestal minder dan 1% broom). Het halogeen reageert chemisch met de wolfraamafzetting om wolfraamhalogeniden te produceren. Wanneer het wolfraamhalogenide het filament bereikt, zorgt de intense hitte van het filament ervoor dat het halogenide afbreekt, waardoor het wolfraam weer vrijkomt bij het filament. Dit proces, bekend als de wolfraam-halogeencyclus, zorgt voor een constante lichtopbrengst gedurende de levensduur van de lamp.

Om de halogeencyclus te laten werken, moet het oppervlak van de lamp erg heet zijn, over het algemeen meer dan 250°C. Het halogeen verdampt mogelijk niet voldoende of reageert niet adequaat met gecondenseerd wolfraam als de lamp te koel is. Dit betekent dat de lamp kleiner moet zijn en gemaakt moet zijn van kwarts of een zeer sterke, hittebestendige glassoort die bekend staat als aluminosilicaat. Omdat de lamp klein is en door de dikkere wanden meestal vrij sterk is, kan deze met gas worden gevuld tot een hogere druk dan normaal. Dit vertraagt de verdamping van het wolfraam uit de gloeidraad, waardoor de levensduur van de lamp wordt verlengd.

Bovendien maakt het kleine formaat van de lamp het soms economisch om zwaardere premium vulgassen zoals krypton of xenon te gebruiken - die de verdamping van wolfraam helpen vertragen - in plaats van het goedkopere argon. De hogere druk en betere vulgassen kunnen de levensduur van de lamp verlengen en/of een hogere gloeidraadtemperatuur mogelijk maken, wat resulteert in een betere efficiëntie. Elk gebruik van hoogwaardige vulgassen leidt er ook toe dat er minder warmte door het vulgas van de gloeidraad wordt geleid. Dit resulteert in meer energie die de gloeidraad verlaat door straling, wat de efficiëntie enigszins verbetert.

Halogeenlampen produceren dus witter en helderder licht, verbruiken minder energie en gaan langer mee dan standaard gloeilampen van hetzelfde wattage. Ze kunnen 2.000-4.000 uur meegaan (ongeveer twee tot vier jaar) in vergelijking met conventionele gloeilampen, die slechts 750-1.500 uur of drie uur per dag gedurende ongeveer een jaar werken. Halogeenlampen kosten echter meer.

De meeste halogeenlampen hebben een vermogen van 20-2.000 watt. Laagspanningstypen variëren van 4-150 watt. Sommige halogeenlampen zijn ook ontworpen met een speciale infraroodreflecterende coating aan de buitenkant van de lamp om ervoor te zorgen dat de uitgestraalde warmte, die anders verloren gaat, wordt teruggekaatst naar de lampgloeidraad. Het filament brandt heter waardoor er minder wattage nodig is. Deze lampen gaan tot wel 4.000 uur mee.

Hoewel ze efficiënter zijn dan andere grote gloeilampen, zijn halogeenlampen van wolfraam inefficiënt in vergelijking met TL-lampen en HID-lampen (High Intensity Discharge). Halogeenlampen kunnen ook een veiligheidsrisico vormen, aangezien de gegenereerde warmte kan variëren van 250-900 ° F (121-482 ° C).

Geschiedenis

Olielampen met glazen schoorstenen waren de voorlopers van elektrische lampen. Gaslampen waren ook gebruikelijk, maar hadden duidelijke nadelen. In het begin van de negentiende eeuw werd een lamp ontwikkeld die gebruik maakte van een elektrisch verwarmde draad (platina). Efficiëntere lampen werden mogelijk doordat verschillende filamentmaterialen werden gebruikt. In 1860 demonstreerde een Engelse uitvinder met de naam Swan een kooldraadlamp. Zowel hij als Thomas Edison verbeterden deze lamp uiteindelijk voor praktisch gebruik rond 1878. Edison installeerde het eerste succesvolle elektrische verlichtingssysteem in 1880.

Later werden deze koolstoffilamenten vervangen door tantaal en vervolgens door wolfraamfilamenten, die langzamer verdampen dan koolstof. Nadat een proces voor het trekken van wolfraamdraad was geperfectioneerd, werden in 1911 de eerste wolfraamgloeilampen geïntroduceerd. Dit waren vacuümlampen. In 1913 introduceerde General Electric Corporation wolfraamgloeilampen die gebruikmaken van inert gas en opgerolde gloeidraden. Zes jaar later bedroeg de jaarlijkse productie van gloeilampen in de Verenigde Staten meer dan 200 miljoen. Tegenwoordig worden bijna alle elektrische gloeilampen gemaakt met wolfraamfilamenten.

De wolfraam-halogeencyclus die in halogeenlampen wordt gebruikt, werd 40 jaar geleden voor het eerst bedacht en getest. Enkele van de eerste commerciële halogeenlampen werden in 1959 geïntroduceerd. Sindsdien werden onder meer studioverlichting, projectielampen en koplampen voor voertuigen gebruikt. Dit laatste leidde tot een ander type glas, aluminosilicaat genaamd, dat begin jaren zeventig voor het eerst in lampen werd geïntroduceerd. De lagere verwekings- of werktemperatuur van deze glazen maakte een snelle geautomatiseerde productie van halogeenlampen mogelijk.

Aan het begin van de twintigste eeuw ontstond er een lampenindustrie, toen elektrische stroom beschikbaar kwam voor het grote publiek. Aan het begin van de jaren tachtig verkochten ongeveer 70 Amerikaanse bedrijven elk jaar voor meer dan $ 2 miljard aan lampen en buizen. In het volgende decennium groeide de totale bollenmarkt, als gevolg van een daling in het begin van de jaren negentig, slechts tot ongeveer $ 2,9 miljard. De markt bereikte in 1994 bijna $ 4 miljard, maar bleef de komende jaren relatief vlak.

In 1992 hebben de Verenigde Staten de National Energy Security Act aangenomen, die het gebruik van geavanceerde lampen verplichtte die efficiënter waren. De wet had tot doel de verkoop van inefficiënte fluorescentielampen vanaf 1994 en andere energie-inefficiënte lampen tegen 1995 te voorkomen. Het verbood ook verschillende soorten fluorescentielampen, sommige gloeilampen reflectorlampen en verschillende schijnwerpers. Het aannemen van deze wet verhoogde ook de prijs van bollen met 4-6%.

Deze daad, evenals de dalende winsten, inspireerden lampenmakers halverwege de jaren negentig om lampen aan te bieden die het energieverbruik konden verminderen, de verlichting konden verbeteren, de levensduur konden verlengen en de impact op het milieu konden minimaliseren. Compacte fluorescentielampen en halogeenlampen waren twee soorten die groei boden. Zo stegen tijdens de periode 1993-1998 de verzendingen van halogeen met bijna 15% per jaar. De totale markt voor verlichtingsapparatuur in de Verenigde Staten bedroeg in 1998 meer dan $ 10 miljard.

Medio 1997 coördineerde de Consumer Products Safety Council een terugroepactie van halogeenlampen voor reparatie binnenshuis vanwege het brandgevaar dat werd veroorzaakt door een slecht armatuurontwerp en hete lampen. Het doel van deze terugroepactie was om bestaande fakkellampen uit te rusten met een beschermende draadlampafscherming (lampen die na de terugroepactie zijn vervaardigd, bevatten deze afschermingen al).

Andere soorten gloeilampen, waaronder halogeen, zijn in de loop der jaren steeds beter geworden en worden ontworpen voor speciale toepassingen. De nieuwste vooruitgang in halogeenlamptechnologie is de halogeen infraroodreflecterende (IR) lamp. Deze lampen kunnen dezelfde lichtopbrengst (lumen) leveren voor veel minder vermogen (watt) of juist aanzienlijk meer lumen voor dezelfde watt als standaard halogeenlampen. Slechts 10-15% van het vermogen dat wordt gebruikt in gloeilampen en halogeenlampen produceert zichtbaar licht. Het grootste deel van het vermogen wordt uitgestraald als warmte (infraroodenergie).

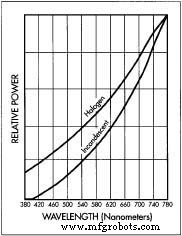

Deze nieuwe lampen hebben een infraroodreflecterende coating op het buitenoppervlak van de lampcapsule die veel van de verspilde infraroodenergie terug in de capsule en op de wolfraamgloeidraad reflecteert. Dit is omgeleid  Een grafiek die het verschil in vermogen tussen halogeen- en gloeilamplicht laat zien. energie verhoogt de gloeidraadtemperatuur en produceert zo meer licht zonder extra wattage. Tegenwoordig worden deze lampen voornamelijk gebruikt in grote winkeltoepassingen voor algemene verlichting en accent- of displayverlichting. Onlangs werden 180 nieuwe halogeenlampen gebruikt in de Times Square Ball voor oudejaarsavond in 1999. Een ontwerp met dubbele envelop zorgt ervoor dat de warmteverdeling van deze lampen vergelijkbaar is met die van gloeilampen.

Een grafiek die het verschil in vermogen tussen halogeen- en gloeilamplicht laat zien. energie verhoogt de gloeidraadtemperatuur en produceert zo meer licht zonder extra wattage. Tegenwoordig worden deze lampen voornamelijk gebruikt in grote winkeltoepassingen voor algemene verlichting en accent- of displayverlichting. Onlangs werden 180 nieuwe halogeenlampen gebruikt in de Times Square Ball voor oudejaarsavond in 1999. Een ontwerp met dubbele envelop zorgt ervoor dat de warmteverdeling van deze lampen vergelijkbaar is met die van gloeilampen.

Grondstoffen

Afhankelijk van het type halogeenlamp is het materiaal van de lamp kwarts (fused silica) of aluminosilicaatglas. Kwartsglas heeft de juiste temperatuurbestendigheid voor de wolfraam-halogeencyclus, die boltemperaturen tot 1.652°F (900°C) produceert. Voor lampen met een laag wattage tot ongeveer 120 watt kan aluminosilicaatglas worden gebruikt. Ofwel glas wordt geleverd in de vorm van cilindrische buizen die op de gewenste lengte zijn voorgesneden of door de lampfabrikant op lengte worden gesneden.

Voor de gloeilamp wordt wolfraam gebruikt. Het wolfraam wordt ontvangen in de vorm van draad die is vervaardigd met behulp van een doping (toevoeging van kleine hoeveelheden andere materialen) en een warmtebehandelingsproces. De doteermiddelen produceren de ductiliteit die nodig is voor het verwerken van het wolfraam tot spoelen en helpen vervorming tijdens bedrijf te voorkomen. Molybdeen - gebruikt voor afdichting - wordt ontvangen in de vorm van folie en draad op spoelen. Bodems van keramiek, glas of metaal zijn geprefabriceerd.

Gassen die tijdens de fabricage worden gebruikt, zijn onder meer argon, stikstof, krypton, xenon, broom, waterstof, zuurstof en natuurlijk of propaangas. De meeste van deze gassen worden geleverd in tanks of cilinders, sommige in vloeibare vorm. Natuurlijk gas wordt doorgesluisd vanuit het gasbedrijf.

Ontwerp

De elektrische eigenschappen van de lamp worden bepaald door de afmetingen en vorm of geometrie van de gloeidraad. Hoe hoger de bedrijfsspanning, hoe langer de draad moet zijn. Voor hogere wattages is een dikkere draad nodig. De gloeidraad wordt gewikkeld in de vorm van een spoel met verschillende configuraties, afhankelijk van de lamptoepassing.

De meest voorkomende configuraties zijn bekend als ronde kern, platte kern en dubbel filament. In speciale gevallen worden andere configuraties gebruikt, ofwel gemoduleerd (voor maximale efficiëntie van lichtopwekking) en gesegmenteerd (voor uniforme lichtverdeling). Filamenten zijn ook op twee manieren georiënteerd, axiaal of transversaal. De oriëntatie is altijd axiaal in cilindrische lampen met twee uiteinden. Bij enkelzijdige lampen wordt de oriëntatie bepaald door de toepassing.

Het fabricageproces

Sommige lampcomponenten worden op verschillende locaties gemaakt en verscheept naar de fabriek waar de eindmontage plaatsvindt. De mate van fabricageautomatisering is afhankelijk van de lamptoepassing, het verkoopvolume en de verkoopprijs. Het proces voor single-end kwartshalogeenlampen zal worden besproken.

De spoel maken

-

1 Aangezien een dunne, rechte draad slechte emissie-eigenschappen heeft en het moeilijk is om in de gloeilamp te passen, wordt de draad in de vorm van een spoel gewikkeld met behulp van geautomatiseerde machines die lijken op snelle klossen. Om een filament met ronde kern te maken, wordt elke ton spiraalvormig naast de volgende op een cilindrische staaf gelegd. Een rechthoekige staaf wordt gebruikt voor een filament met een platte kern. Bij een dubbel filament wordt de draad eerst tot een zeer fijne primaire spoel gewikkeld, en deze vervolgens nog een keer om een tweede, dikkere kern gewikkeld. Een grote hoeveelheid draad past dus in een zeer kleine ruimte.

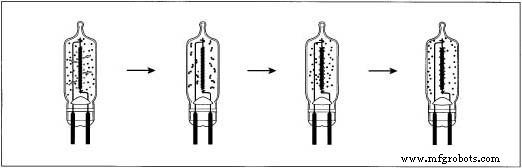

Een halogeenlamp is gemaakt van gesmolten kwarts en gevuld met dezelfde inerte gassen als gloeilampen gemengd met kleine hoeveelheden een halogeengas. Het halogeen reageert met de wolfraamafzetting om wolfraamhalogeniden te produceren, die afbreken wanneer het de hete gloeidraad bereikt. Door de doorslag komt wolfraam weer vrij in de gloeidraad, ook wel de wolfraam-halogeencyclus genoemd, en zorgt voor een constante lichtopbrengst gedurende de levensduur van de lamp.

Een halogeenlamp is gemaakt van gesmolten kwarts en gevuld met dezelfde inerte gassen als gloeilampen gemengd met kleine hoeveelheden een halogeengas. Het halogeen reageert met de wolfraamafzetting om wolfraamhalogeniden te produceren, die afbreken wanneer het de hete gloeidraad bereikt. Door de doorslag komt wolfraam weer vrij in de gloeidraad, ook wel de wolfraam-halogeencyclus genoemd, en zorgt voor een constante lichtopbrengst gedurende de levensduur van de lamp.

De bol vormen

- 2 Nadat de glazen buis op lengte is gesneden, moet er een uitlaatbuis aan de bovenkant worden bevestigd. Eerst wordt de bovenkant van de buis verwarmd met gas/zuurstof kachels. Een wolfraamcarbide wiel vouwt het verzachte glas om een koepelvorm met een klein gaatje te vormen.

- 3 Een kleinere glazen buis, de uitlaatbuis genaamd, wordt in het gat geplaatst en door smelten met de grotere buis verbonden. Deze buis met een kleine diameter wordt gebruikt als middel om de lucht uit de lamp te spoelen tijdens het afdichten en om de lucht te evacueren en het vulgas in te voeren tijdens het uitlaatproces. Dit proces wordt uitgevoerd op speciale roterende machines.

De berg maken

- 4 Vervolgens wordt de houder gefabriceerd. Eerst wordt de brug gemaakt door voorgevormde wolfraamdraden in een kleine cilindrische kwartsstaaf in te bedden. Het filament wordt aan deze steundraden gelast en gelast aan het buitendraadsamenstel bestaande uit de molybdeenafdichtfolies en buitendraadjes.

- 5 De voltooide montage wordt voor reiniging door een waterstofoven gestuurd bij 1.050 °C van 1.925 °F. Dit proces verwijdert alle oxiden die de wolfraamgloeidraad kunnen beschadigen tijdens het gebruik van de lamp.

Afdichting

- 6 Een machine die een persafdichting wordt genoemd, wordt gebruikt om de houder in de lamp hermetisch af te sluiten. De houder wordt in de lamp gestoken en beide delen worden stevig vastgehouden. Het onderste gedeelte van de bol wordt vervolgens verwarmd tot ongeveer 3.272°F (1800°C) met behulp van gas-/zuurstofbranders om het kwarts zachter te maken. Roestvrijstalen perskussens, die werken bij een druk van 20-60 psi, drukken het kwarts tegen de molybdeenfolies die de hermetische afdichting vormen. Tijdens deze handeling wordt de lamp gespoeld met een inert gas (stikstof of argon) om de lucht te verwijderen en te voorkomen dat de houder gaat oxideren. De buitenste draden steken uit het uiteinde van de pers en verschaffen een middel om de lamp elektrisch met de lampvoet te verbinden.

Leegmaken en vullen van de geperste bol

- 7 De geperste lamp is gevuld met het halogeengas op de uitlaatmachine. Deze machine maakt gebruik van vacuümpompen om de lucht uit de bol te evacueren en een vulsysteem om het halogeengasmengsel via de uitlaatbuis in de bol te brengen. De hoge interne lampdruk wordt bereikt door de lamp eerst boven atmosferische druk te vullen en vervolgens de lamp te sproeien of te dompelen in vloeibare stikstof die het vulgas afkoelt en condenseert tot onder atmosferische druk. Gas-/zuurstofvuren smelten vervolgens de uitlaatbuis aan de bovenkant van de lamp die de punt vormt en het gas in de lamp vasthoudt. Het gas zet uit als het opwarmt tot de omgevingstemperatuur en resulteert dus in een onder druk staande lamp.

De basis bevestigen

- 8 De voet van een lamp zorgt voor de elektrische aansluiting en montage. De geometrie is vastgelegd in nationale en internationale normen. Er zijn verschillende soorten bases. Voor enkelzijdige lampen worden glazen, keramische of metalen voetstukken gebruikt. Deze worden meestal met speciaal cement aan de glasbol gehecht dat goed bestand is tegen hoge temperaturen, vocht en thermische belasting of mechanisch bevestigd. Voor speciale toepassingen wordt een cementvrije verbinding gebruikt.

Verpakking

- 9 Na de laatste test worden de lampen, afhankelijk van de toepassing, handmatig of automatisch in dozen verpakt. Lampen die aan winkels worden verkocht, zijn afzonderlijk verpakt.

Kwaliteitscontrole

Een druktest (bij 40-100 atmosfeer, afhankelijk van de vuldruk) wordt uitgevoerd na het pers-/sealproces om ervoor te zorgen dat de lamp tijdens bedrijf niet barst. Meestal wordt een willekeurige steekproef genomen, hoewel sommige lampen 100% zijn getest. Na het vulproces worden de lampen getest op lekkage door ze op een roterende machine te plaatsen en enkele minuten aan te steken. Als er een grote lekkage is, zal de lamp een witgele kleur krijgen. Als er grote mechanische defecten zijn, zal de lamp meestal vonken. Er wordt ook een willekeurig monster van elke partij getest om er zeker van te zijn dat aan alle specificaties (watt, temperatuur, lichtopbrengst en levensduur) wordt voldaan.

Bijproducten/afval

Defecte kwarts wordt weggegooid of gerecycled. Soms worden de uitlaatbuizen hergebruikt. Wolfraamafval wordt geborgen en als schroot verkocht. Voltooide lampen die niet getest zijn, worden weggegooid. Lampfabrikanten blijven echter milieuvriendelijkere materialen gebruiken om niet-recyclebaar afval te verminderen.

Sommige halogeenlampen zijn gemaakt met loodsoldeer in de voet van de lamp. Aangezien lood een zeer giftig materiaal is, moeten producten die lood bevatten, voldoen aan de TCLP (toxicity karakteristieke uitlogingsprocedure) van het Environmental Protective Agency. Als dat niet het geval is, moeten ze worden geclassificeerd als gevaarlijk afval en in sommige staten aan de speciale verwijderingsvoorschriften voldoen. Sommige lampenfabrikanten vermijden dit probleem door loodvrij soldeer te gebruiken.

De Toekomst

Verwacht wordt dat de leveringen van halogeenlampen van wolfraam in 2003 met 7,7% per jaar zullen toenemen tot 58 miljoen stuks, waarmee de leveringen van gloeilampen zullen overtreffen. Dit weerspiegelt de groeiende acceptatie van halogenen in residentiële en commerciële toepassingen, zoals rail- en inbouwverlichting, tafel- en vloerlampen en andere algemene en taakverlichting.

Ondanks het toenemende gebruik van halogeenlampen in een aantal toepassingen, zijn de verzendingen van eenheden aanzienlijk vertraagd sinds het tempo van het midden van de jaren negentig, als gevolg van de toename van de invoer uit landen als China, Zuid-Korea, Taiwan, Japan, de Filippijnen, Mexico, Duitsland, en Hongarije. Naast importconcurrentie zullen andere factoren bijdragen aan dalende eenheidsprijzen, waardoor de waardestijging voor zendingen zal worden beperkt tot 5,3% per jaar tot $ 180 miljoen in 2003. In een poging om marktaandeel te veroveren, zullen sommige fabrikanten de prijsstijgingen beperken. Bovendien zullen verbeterde schaalvoordelen en productietechnieken helpen om de eenheidsprijzen te verlagen.

Fabrikanten van halogeenlampen zullen ook lampen blijven ontwikkelen met superieure verlichtingseigenschappen, meer efficiëntie en een langere levensduur die minder kosten. Nieuwe en verbeterde ontwerpen zullen worden aangeboden om aan de behoeften van speciale toepassingen te voldoen. Er zullen nog steeds lampen worden gemaakt die milieuvriendelijker zijn en productieprocessen die efficiënter worden gemaakt om afval te verminderen.

De wereldwijde markt voor verlichtingsproducten zou tegen de eeuwwisseling ongeveer $ 28 miljard bedragen. Verwacht wordt dat de Verenigde Staten hun aandeel in deze markt tot boven de huidige 30% zullen vergroten. Gloeilampen en lampen in de Verenigde Staten breiden ook uit naar het buitenland door joint ventures te vormen of faciliteiten te verwerven. De markt voor Noord-Amerikaanse verlichtingsapparatuur zal naar verwachting in 2005 meer dan $15 miljard bedragen.

Gloeilampen zullen dominant blijven op de markt van de Verenigde Staten, met meer dan 80% van de verkoop per eenheid en meer dan 50% van de marktwaarde, op basis van hun aanzienlijk gebruik in de grote markten voor woon- en transportapparatuur. Als gevolg van de volwassenheid van de gloeilampenmarkt, de concurrentie van andere lamptypes en de vertraging van de huizen- en motorvoertuigensectoren, zal de groei van de vraag naar gloeilampen achterblijven bij het sectorgemiddelde.

Productieproces