Bakpoeder

Bakpoeder is een vast mengsel dat wordt gebruikt als chemisch rijsmiddel in gebak. Het kan uit een aantal materialen zijn samengesteld, maar bevat meestal bakpoeder (natriumbicarbonaat, NaHCO3), wijnsteen (kaliumbitartraat, C4H5KO6) en maïszetmeel. (Respectievelijk een base, een zuur en een vulmiddel.) Bakpoeder wordt gemaakt door deze vaste stoffen te genereren, ze in unieke verhoudingen te combineren en ze vervolgens over te brengen naar de verpakking. Voor het eerst ontwikkeld in het midden van de 19e eeuw, zijn de formuleringen van bakpoeder sindsdien weinig veranderd.

Achtergrond

Om de uiteindelijke kenmerken van gebakken goederen te wijzigen, worden rijsmiddelen zoals bakpoeder of gist aan recepten toegevoegd. Een rijsmiddel is een materiaal dat onder bepaalde omstandigheden kooldioxide (CO2) afgeeft. Hierdoor ontstaan gasbellen in het deeg waardoor het uitzet. Wanneer het product wordt gebakken, ontstaan er luchtbellen, wat resulteert in licht en knapperig voedsel. Bakpoeder heeft over het algemeen de voorkeur boven gist omdat het veel sneller bellen produceert. Gistgezuurd deeg heeft twee tot drie uur nodig om te rijzen. Bakpoederdeeg duurt ongeveer 15 minuten.

Bakpoeder is een witte vaste stof die typisch drie componenten heeft, waaronder een zuur, een base en een vulmiddel. Wanneer water aan het bakpoeder wordt toegevoegd, lossen de droge base en het zuur op in een oplossing. In deze vorm reageren de verbindingen om kooldioxidebellen te produceren, maar de hoeveelheid kooldioxide die door deze reactie wordt geproduceerd, varieert. Bakpoeder bepaalt de uiteindelijke textuur van het voedsel en kan de smaak, het vochtgehalte en de algehele smakelijkheid beïnvloeden.

Geschiedenis

De ontwikkeling van bakpoeders begon met de ontdekking van carbonaatmaterialen. Een van de eerste carbonaten was kalium (kaliumcarbonaat, K2CO3), een materiaal dat werd gewonnen uit houtas. In de achttiende eeuw was de kaliproductie een belangrijke commerciële industrie geworden. Amerikaanse koloniën exporteerden enorme hoeveelheden naar Engeland waar het werd gebruikt door glasfabrieken en zeepfabrikanten.

Het nut van Potash voor de bakkerij-industrie werd ontdekt in de jaren 1760. Voor die tijd moesten bakkers het deeg langdurig met de hand kneden om de juiste hoeveelheid lucht door het hele deeg te mengen. Voor recepten die zuurdesem nodig hadden, werd parelmoer (geconcentreerde potas) toegevoegd om de zure smaak te compenseren. Bij toeval ontdekten bakkers dat deze deegsoorten snel rijzen. Blijkbaar reageerde de parelmoer met de natuurlijke zuren in het zuurdeeg om kooldioxidegas te produceren. Deze ontdekking zorgde voor een revolutie in de bakkerij-industrie.

In de loop van de tijd werden houtbronnen schaars in Engeland en werd gezocht naar andere bronnen van carbonaten. In 1783 organiseerde de Franse Academie van Wetenschappen een wedstrijd voor uitvinders die een proces konden ontwikkelen om zout (natriumchloride, NaCI) om te zetten in natriumcarbonaat (natriumcarbonaat, Na2CO3). Deze wedstrijd werd in 1791 gewonnen door Nicolas LeBlanc. Tijdens zijn proces werd zout omgezet met zwavelzuur, steenkool en kalksteen om natriumcarbonaat te produceren. Het natriumcarbonaat werd door bakkerijen uitgeprobeerd als rijsmiddel en bleek gelijkwaardig te zijn aan kalium. Zuiveringszout werd kort daarna uit natriumcarbonaat gewonnen en gebruikt om maagzuur te verzachten. De superieure rijseigenschappen van dit materiaal werden in de jaren 1830 ontdekt door Amerikaanse bakkerijen. Het vrijgegeven  Het Solvay-ammoniakproces. gas sneller en de nasmaak was niet zo bitter als natriumcarbonaat.

Het Solvay-ammoniakproces. gas sneller en de nasmaak was niet zo bitter als natriumcarbonaat.

Een andere belangrijke ontwikkeling in Amerika was de ontwikkeling van kaliumbicarbonaat (CHKO3) door Natha Read in 1788. Hij hing brokken parelmoer boven fermenterende melasse. Dit zette het kaliumcarbonaat om in kaliumbicarbonaat. Helaas resulteerde dit proces in een minder betrouwbaar rijsmiddel in vergelijking met het in Europa vervaardigde rijsmiddel. In 1834 ontwikkelde Dr. Austin Church een ander proces om zuiveringszout te maken van natriumcarbonaat. Dit product wordt vandaag de dag nog steeds verkocht onder de naam Arm &Hammer.

Tijdens de jaren 1860 introduceerden verschillende bedrijven andere ingrediënten in hun baking soda-formules en verkochten ze als bakpoeder. Deze ingrediënten gedroegen zich op een meer gecontroleerde manier in recepten. In de loop van de tijd zijn er verschillende carbonaat- en zuurmengsels als bakpoeder verkocht. Tegenwoordig blijven mengsels van natriumbicarbonaat en wijnsteenzuur het populairst.

Grondstoffen

Zoals gesuggereerd, zijn de primaire componenten van een bakpoeder een droog zuur, base en vulmiddel. Elk van deze materialen kan een aanzienlijke invloed hebben op de textuur en smaak van het eindproduct.

De meest voorkomende droge basis die in bakpoeders wordt gebruikt, is bakpoeder, ook wel natriumbicarbonaat genoemd. Het is een in water oplosbaar wit kristallijn materiaal en produceert zelf kooldioxidegas bij verhitting boven 50 °C (122 °F). Naast het gebruik bij het bakken, wordt het ook gebruikt bij de productie van bruiszouten in de geneeskunde om overmatig maagzuur te voorkomen en in verschillende soorten brandblussers.

Het type zuur dat in een bakpoederformule wordt gebruikt, is gevarieerder. De eerste bakpoeders gebruikten cream of tartar, een zuur in poedervorm. Het reageerde snel en moest snel in de oven, anders zou het gas op zijn. Dit materiaal was perfect voor producten zoals pannenkoeken of muffins. Tegenwoordig worden er vier belangrijke zuren gebruikt in commerciële bakpoeders, waaronder monocalciumfosfaat (CaHO4P), natriumzuurpyrofosfaat (H2Na207P2) natriumaluminiumfosfaat (H304P) en natriumaluminiumsulfaat (NaAl08S2). Monocalciumfosfaat is een snel reagerend zuur dat binnen drie minuten na toevoeging aan zuiveringszout een grote hoeveelheid gas produceert. Dit is ongeveer twee keer de snelheid van andere zuren. Natriumzuurpyrofosfaat is een langzamer reagerend zuur en wordt gebruikt in gekoelde koekjesdeegrecepten. Natriumaluminiumfosfaat en natriumaluminiumsulfaat zijn ook traag reagerende zuren die bij verhitting gas genereren. Hoewel deze verbindingen worden gebruikt, geven de meeste bakkers de voorkeur aan aluminiumvrije bakpoeders vanwege de onaangename smaak die het aluminium in het gebakken goed kan veroorzaken.

Het derde hoofdbestanddeel van bakpoeder is een inerte vulstof. De meest voorkomende hiervan is maïszetmeel. Het maizena heeft drie doelen. Ten eerste helpt het het product droog te houden en gemakkelijk te laten stromen. Zonder dit zouden containers met bakpoeder zich kunnen binden en één grote massa vormen. Ten tweede houdt het de zuren en basen gescheiden en voorkomt het dat ze reageren tijdens opslag. Ten slotte voegt het volume toe aan het poeder om het gemakkelijker te meten en te standaardiseren.

Ontwerp

Hoewel er een verscheidenheid aan bakpoeders beschikbaar is, voldoen ze allemaal aan de basisnormen en genereren ze bijna identieke hoeveelheden koolstofdioxide. Het fundamentele verschil tussen alle typen is de reactietijd. Er zijn twee categorieën bakpoeders:enkelwerkend en dubbelwerkend.

Enkelwerkende bakpoeders produceren onmiddellijk het grootste deel van hun gas wanneer ze worden gemengd met een vloeistof. Ze worden ingedeeld naar het type zuur dat ze gebruiken. Degenen die room van wijnsteen en wijnsteenzuur (C4H606) bevatten, creëren snel gas wanneer ze worden gemengd met zuiveringszout en een vloeistof. Deze beslagen moeten snel gaar zijn, anders gaan ze plat. Langzamere enkelwerkende bakpoeders zijn fosfaatbakpoeders die calciumfosfaat (Ca3O8P2) of dinatriumpyrofosfaat (H2Na2O7P2) bevatten. Aluminiumsulfaat (AI2012S3) poeders reageren langzamer bij kamertemperatuur maar geven een bittere smaak aan het beslag.

De meeste commerciële bakpoeders zijn dubbelwerkend. Dit betekent dat er aanvankelijk een kleine hoeveelheid gas vrijkomt wanneer het wordt gemengd met een vloeistof. De primaire generatie van gas vindt plaats wanneer het beslag tijdens het koken wordt verwarmd. Met dit soort poeders kan een beslag gedurende lange tijd in een ongebakken toestand worden bewaard. Vaak hebben dubbelwerkende bakpoeders twee zuren, een die direct reageert en een die reageert bij verhitting.

Een minder vaak gebruikt derde type bakpoeder is bakkersammoniak. Het resulteert in een licht, luchtig product, maar kan een ammoniaksmaak geven als het niet op de juiste manier wordt gebruikt. Het wordt het best gebruikt bij de productie van platte koekjes, waardoor de ammoniakgeur tijdens het koken wordt verdreven.

Het fabricageproces

Bakpoeder wordt gemaakt in een batchproces en omvat de productie van de componentgrondstoffen, het mengen en het verpakken.

Productie van grondstoffen

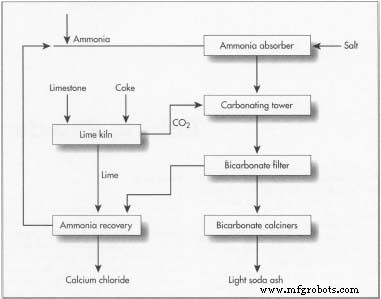

- 1 De productie van bakpoeder begint met de productie van natriumcarbonaat. Het staat bekend als het Solvay-ammoniakproces en werd voor het eerst ontwikkeld in 1861. Bij dit proces worden ammoniak en kooldioxide door een zoutwateroplossing (NaClH2) in een absorptietoren geleid. Dit resulteert in een verbinding genaamd ammoniumbicarbonaat (CH5NO3) die reageert met het zout om ruwe natriumbicarbonaatkristallen en ammoniumchloride (ClH4N) te produceren.

- 2 De bicarbonaatkristallen worden uitgefilterd met behulp van vacuümfilters of centrifuges. Ze worden vervolgens gewassen met water om eventueel achtergebleven chloride te verwijderen. De resulterende vaste stof wordt vervolgens naar de calcineringsbewerking getransporteerd. Hier wordt het materiaal verwarmd en omgezet met koolstofdioxide om natriumcarbonaat of natriumcarbonaat te produceren.

- 3 Het natriumcarbonaat wordt opgelost, koolzuurhoudend en afgekoeld, wat resulteert in gekristalliseerd natriumbicarbonaat. Dit vaste bicarbonaatmateriaal is van een zuiverder concentraat dan het eerder in het proces gevormde intermediaire bicarbonaat. Het wordt vervolgens op drogers gelegd om het meeste vocht te verwijderen. Het product wordt door metalen zeven geleid om de gewenste deeltjesgrootte te produceren en in vaten gevuld voor opslag.

- 4 Het vaste zuur voor veel bakpoeders is wijnsteenzuur. Dit materiaal is gemaakt van kaliumwaterstoftartraat, een afvalproduct van de wijnbereiding. Het kaliumwaterstoftartraat wordt eerst gezuiverd en omgezet in calciumtartraat. Met behulp van zwavelzuur wordt het calciumtartraat gehydrolyseerd om calciumsulfaat en wijnsteenzuur te produceren. Deze materialen worden vervolgens gescheiden en het resulterende wijnsteenzuur wordt gezuiverd en gedroogd.

De poeders mengen

- 5 Het natriumbicarbonaat, wijnsteenzuur en maïszetmeel worden overgebracht naar een mengruimte. Compounders giet de juiste hoeveelheid van elke vaste stof in mengcontainers. Deze mixers hebben grote roestvrijstalen messen die de poeders grondig combineren tot één homogeen mengsel. Dit materiaal wordt vervolgens via vacuümbuizen naar de vulmachine overgebracht.

Vullen en inpakken

- 6 Het bakpoeder wordt in een afgedekte trechter gedaan en in de gewenste verpakking gedaan. Bakpoeders worden op verschillende manieren verpakt, afhankelijk van de fabrikant. Voor thuisgebruik wordt het meestal verkocht in een blik van 4 of 10 oz (113 of 264 g). Restaurants kunnen bakpoeder krijgen in metalen blikken van 5 of 10 lb (2,3 of 4,5 kg). Industriële bakkerijen kopen het in vezelkartons van 50 of 100 lb (23 of 45 kg). Het vullen wordt typisch uitgevoerd door een snelle carrouselvuller die een specifieke hoeveelheid bakpoeder in de verpakking duwt, die vervolgens wordt verzegeld. De verzegelde containers worden in kartonnen dozen geplaatst en op pallets gestapeld. De pallets worden overgebracht naar vrachtwagens of treinwagons en verscheept naar lokale supermarkten of commerciële bakkerijen.

Kwaliteitscontrole

Om de kwaliteit van elke partij bakpoeder te garanderen, bewaken fabrikanten het product in elke productiefase. De uitgangsgrondstoffen worden onderworpen aan verschillende fysische en chemische testen om te bepalen of ze voldoen aan vooraf bepaalde specificaties. Enkele van de kenmerken die worden getest, zijn pH, uiterlijk en dichtheid. Ook het eindproduct wordt getest. Gewoonlijk wordt de deeltjesgrootte gecontroleerd, evenals de microbiologische kenmerken van het poeder.

De Toekomst

Hoewel bakpoeders de afgelopen 100 jaar weinig zijn veranderd, zijn fabrikanten altijd op zoek naar nieuwe manieren om meer winst te maken. De bakpoeders van de toekomst kunnen worden gemengd met verschillende ingrediënten om de smaak te verbeteren. Ze kunnen ook speciaal zijn samengesteld voor specifieke soorten beslag om kenmerken zoals gasontwikkelingssnelheid, restsmaak of menggemak te accentueren. Zeker, in de toekomst zullen fabrikanten goedkopere productiemethoden vinden.

Productieproces