Graafmachine

Achtergrond

De graafmachine is een van de meest voorkomende bouwmachines vanwege het aanpassingsvermogen. Zijn neef, de voorlader, is ook een kleiner apparaat met een brede bak zoals die aan de voorkant van de dieplepel om grond, puin en materialen te vervoeren en ze in vrachtwagens te tillen. Deze twee machines hebben een aantal veel grotere verwanten, waaronder de nivelleermachine (met een groot blad dat het grondoppervlak glad maakt), walsverdichter (uitgerust met een zware wals die grond en asfalt verdicht tijdens de bouw), de bulldozer en rupstrekker (grote laders die aarde verplaatsen door te graven, scheuren en bladen, met tractie van rollende rupsen, geen banden), de graafmachine (een rupsvoertuig met een veel grotere bak dan de dieplepel) en de schraper (met een grote kom in het midden van de machine die in de aarde snijdt en het materiaal in die kom draagt). Meer verre leden van de enorme familie van bouwmachines zijn kranen, dumptrucks, pijpenleggers, draglines, op vrachtwagens gemonteerde boren en shovels.

De sleutel tot de kracht van de dieplepel is hydraulische druk. Dankzij hydraulische leidingen, een reservoir met hydraulische vloeistof, een pomp en een reeks zuigers kan de machinist van de machine zijn arm uitstrekken en met een getande bak door de grond snijden. De pomp oefent druk uit op de hydraulische vloeistof en door de hendels te bedienen, wordt een klep geopend die de olie in een zuiger laat ontsnappen. De zuiger zet uit om de arm op te tillen, de emmer te zwaaien, de emmer in de grond te drukken en hem uit de uitgraving te tillen. Door de klep om te draaien, stroomt de olie uit de zuiger en keert terug naar het reservoir.

De standaarduitrusting van de dieplepel is een smalle bak aan de achterkant en een lader aan de voorkant. De operator maakt van beide apparaten effectief het werkeinde door simpelweg zijn stoel te draaien en een andere set bedieningselementen te bedienen. Als de bak wordt gebruikt, wordt doorgaans de platte voorkant van de lader op de grond gezet om het voertuig te stabiliseren.

Geschiedenis

De geschiedenis van zware graafmachines begon in 1835 toen de lepelsteel werd uitgevonden om harde grond en steen uit te graven en vrachtwagens te laden. De lepelsteel werd aangedreven door stoom en was als een trein op rails gemonteerd. Spoorlijnen werden in mijnen en grote uitgravingen gelegd, zodat de lepelaar kon bewegen en materialen in treinwagons of door paarden getrokken vrachtwagens kon laden. De lepelsteel had een korte giek (hefarm), een lepelsteel (een balk die uit de giek zwenkte en de schop zijn naam gaf), en een eraan bevestigde emmer om te graven. De lepelsteel werd op vele manieren aangepast om de vertrouwde bouwmachines van vandaag te creëren; de giek werd gewijzigd, er werden verschillende uitrustingsstukken toegevoegd, het gewicht en de balans van de uitrusting werden gewijzigd en het type banden of rupsbanden werd gekozen om aan de primaire taken van de uitrusting te voldoen. Met de uitvinding van benzine- en dieselaangedreven voertuigen werd bouwmachines natuurlijk nog flexibeler. De meeste bouwmachines worden aangedreven door dieselmotoren, hoewel voor gespecialiseerde apparatuur elektrische energie, batterijvoeding en propaantanks worden gebruikt.

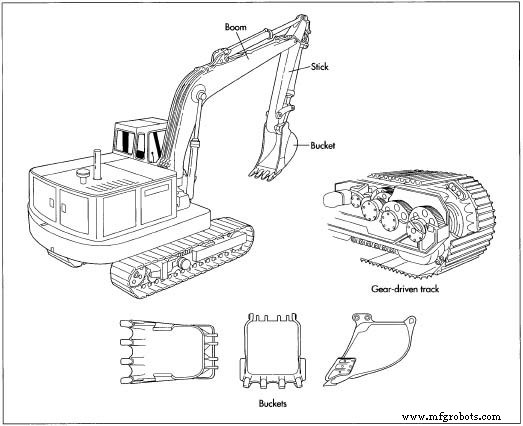

De dieplepel is een van de kleinere en meer veelzijdige afstammelingen van de lepelsteel. De dieplepel werd een belangrijk werktuig met de grootschalige aanleg van snelwegen en de toegenomen ondergrond  Een dieplepel met als hoogtepunten zijn tandwielaangedreven rupsband en bak. plaatsing van nutsvoorzieningen. Backhoes en sleuvengravers worden gebruikt om sleuven te graven voor drainage en nutsvoorzieningen. Maar van het begin van de twintigste eeuw tot het einde van de jaren vijftig bleef de dieplepel een groot werktuig en werden landbouwtractoren vaak ingezet voor kleinere bouwprojecten met beperkte toegang. Er waren kits beschikbaar om de tractoren aan te passen aan bouwtaken, maar soms waren de juiste verbindingen of bevestigingspunten niet aanwezig en waren de constructieve spanningen onveilig voor het ontwerp van de tractor en de bestuurder.

Een dieplepel met als hoogtepunten zijn tandwielaangedreven rupsband en bak. plaatsing van nutsvoorzieningen. Backhoes en sleuvengravers worden gebruikt om sleuven te graven voor drainage en nutsvoorzieningen. Maar van het begin van de twintigste eeuw tot het einde van de jaren vijftig bleef de dieplepel een groot werktuig en werden landbouwtractoren vaak ingezet voor kleinere bouwprojecten met beperkte toegang. Er waren kits beschikbaar om de tractoren aan te passen aan bouwtaken, maar soms waren de juiste verbindingen of bevestigingspunten niet aanwezig en waren de constructieve spanningen onveilig voor het ontwerp van de tractor en de bestuurder.

Aan het eind van de jaren vijftig leidde een hausse in woningbouw tot een nieuwe spurt van veranderingen in het ontwerp van de graafmachine. Voor het uitgraven van funderingen voor huisfunderingen, het graven van sleuven, opvullen (vervangen van grond in een greppel om afvoerpijpen of nutsvoorzieningen te bedekken) en egaliseringsprojecten was een compacte machine nodig die in staat was om een verscheidenheid aan taken uit te voeren. In 1957 vond Elton Long, een ingenieur die met pensioen was gegaan bij de Case Corporation, de dieplepel opnieuw uit in de vorm van een lader/graafmachine die twee uitrustingsstukken in één combineerde en de landbouwtractor in staat stelde terug te keren naar de landbouw. De lader/graaflaadcombinatie van Long had rubberen banden voor mobiliteit en het juiste zwenkmechanisme en bakken voor gespecialiseerd werk. De lader aan de andere kant van de machine van de dieplepelbak zorgde voor gewicht en balans wanneer de dieplepel werd gebruikt; evenzo kunnen de tanden van de dieplepelbak in de grond worden gedreven om verankering te bieden wanneer de lader zware materialen optilt. Tegen 1965 hadden andere evoluties van de dieplepel machines exclusief voor de bouwsector gecreëerd; dieselvermogen, verbeterde hydraulische verbindingen, vierwielaandrijving en andere kenmerken werden toegevoegd of verbeterd in de 30 jaar van 1965 tot 1995.

In 1995 voegde Case zijn lader/graaflaadcombinaties uit de L-serie toe aan zijn productlijn. De zes modellen in deze serie hebben verbeterde hydrauliek, comfortabelere cabines voor de machinisten, brandstofinjectiepompen, betere koeling, betere toegang voor onderhoud, betere wegprestaties, verbeterde cyclustijden (waardoor de machinist de transmissie kan schakelen en het volledige cyclus van het laten zakken, graven en heffen van de bak), grotere brandstoftanks en betere prestaties van zowel de dieplepel als de lader. Ze variëren in vermogen van 73 tot 99 pk (54 tot 74 kW), en hun laders kunnen heffen van ongeveer 5.300-7.300 lb (2.400-3.300 kg). De dieplepel op de grootste machine uit de L-serie kan graven tot een diepte van bijna 5 m (16 ft), en de Extendahoe (een adapter die de lengte van de stick vergroot) vergroot dat tot ongeveer 20 ft (6 m).

Grondstoffen

Graafmachinefabrikanten kopen veel van zijn onderdelen als subassemblages, of gedeeltelijk geassembleerde kleinere eenheden, die de fabrikant vervolgens voltooit. De fabricage van subassemblages kan worden gedaan door een aantal onafhankelijke bedrijven die gespecialiseerd zijn in metaalproductie, hydrauliek of andere specialiteiten. De subassemblages die gewoonlijk door graaflaadmachines worden gekocht, zijn het chassis (carrosserie), aandrijflijn (de motor, transmissie en voor- en achterassen), en de lader en de dieplepel (de bakken zelf plus de giek, stick en andere hulpstukken ). Het hydraulisch systeem wordt als pakket geleverd inclusief pomp, kleppen en hydraulische cilinders. Het bedieningsstation kan een open, luifel of een gesloten cabine zijn; deze kunnen ook door externe leveranciers worden geleverd.

Grondstoffen die door de fabrikant zijn gekocht en in veel van de subassemblages zijn opgenomen, omvatten gelegeerd staal van gemiddelde sterkte in de vorm van dunne platen en als dikkere platen die ongeveer 2,5 cm dik zijn. De dikkere stalen platen worden gebruikt voor structurele onderdelen van de dieplepel en het dunne staal is voor behuizingen en cosmetica. Kunststof omvat de bekleding in het interieur en rond de buitenkant van de cabine, en een temperatuurbestendig composiet plastic wordt gebruikt voor het luchtfilterhuis. Afdichtingen zijn gemaakt van hoogwaardig elastomeer plastic dat bestand is tegen hoge temperaturen en drukken. Een lagere kwaliteit plastic is gevormd in het spatbord en de cabinebekleding. Een gieterij in onderaanneming gebruikt nodulair gietijzer om de dieplepel en laadbakken te gieten.

Ontwerp

Tegen het einde van de twintigste eeuw werd de functie, en dus het basisontwerp, van de dieplepel duidelijk gedefinieerd door de bouwsector die hem gebruikt. Er worden nog steeds ontwerpverbeteringen doorgevoerd, maar deze zitten in functies en prestatiekenmerken, in plaats van radicale ontwerpwijzigingen. Toonaangevende fabrikanten zoals Case Corporation vertrouwen op enquêtes onder hun klanten om gegevens te verzamelen die leiden tot ontwerpaanpassingen. Het bedrijf definieert het product op basis van een lijst met attributen, en deze attributen worden gerangschikt in belangrijkheid en in daadwerkelijke prestatie of levering door de klanten. Case ondervraagt routinematig zijn klanten wereldwijd om gegevens te verkrijgen over de meest uiteenlopende bedrijfsomstandigheden; het hoopt te leren dat de ontwerpconcepten achter zijn dieplepel de verwachtingen van hun klanten overtreffen.

Na het verzamelen van onderzoeksresultaten en meningen van zijn klanten, gebruikt Case een techniek genaamd Quality Function Deployment (QFD) om de input samen te vatten en een nieuw model of een reeks modellen met de gevraagde kenmerken te creëren. Er worden drie of vier prototypes van het nieuwe ontwerp gebouwd en klanten worden uitgenodigd om de fabriek te bezoeken voor 'klantenklinieken', waar de prototypes worden onderzocht en getest. Bouwwerkzaamheden worden gedurende twee of drie dagen gesimuleerd en de klanten evalueren de prestaties van de prototypes en de nieuwe functies. Het comfort van de operator kan bijvoorbeeld worden beoordeeld in een reeks van maar liefst 50 vragen en een soort competitie tussen het eerdere ontwerp en het prototype. Met deze gedetailleerde input voert de fabrikant vervolgens zijn eigen duurzaamheids-, betrouwbaarheids- en andere tests uit en analyseert hij de kosten en maakbaarheid van het opnieuw ontworpen product. Verdere interne kwaliteitsevaluaties worden uitgevoerd voordat het product daadwerkelijk op de markt wordt gebracht.

Het fabricageproces

Ontvangst en montage van de subassemblages

- 1 De fabricage begint bij de ontvangstdokken van de fabriek. Gekochte subassemblages en componenten worden gelost, geïnventariseerd en opgeslagen in een aantal dokken en vervolgens naar subassemblagecellen geleid. Deze cellen zijn een aantal werkgebieden waar componenten en subassemblages worden samengevoegd tot completere eenheden of subassemblages.

- 2 De componenten van een cabine van het luifeltype gaan bijvoorbeeld naar één cel waar de stalen luifelcomponenten worden ontdaan van olie. Een kant van de overkapping wordt aan elkaar gelast door een robotlasser en vervolgens definitief gelast. Terwijl de robot last, laadt de operator van de subassemblage de componenten voor de andere kant. Het wordt in twee stappen gelast en de delen van de kap worden aan elkaar gelast, ook in een hecht- en eindlas. De voltooide overkapping wordt vervolgens op een transportband geladen om deze naar de volgende bewerking te dragen.

- 3 Het graafgietwerk (gegoten door een onafhankelijke gieterij) is niet machinaal bewerkt. In een subassemblagecel wordt het bewerkt in een flexibel bewerkingscentrum dat computergestuurd is. Bussen (de lagers die nodig zijn op scharnierpunten) worden op het machinaal bewerkte gietstuk gemonteerd en het backhoe-subsamenstel wordt door het verfcentrum naar het volgende montagegebied gevoerd. Evenzo worden de componenten van de lader-arn machinaal bewerkt, uitgerust met fittingen en door het lakcentrum verplaatst.

Schilderen en uitharden

- 4 Het material handling-systeem bestaat uit transportbanden die zowel elektrisch worden aangedreven als vrij kunnen bewegen wanneer er subassemblages op worden geplaatst of verwijderd. Als de structurele subassemblages zijn voltooid, worden ze allemaal door het verfcentrum getransporteerd, dat twee processen heeft. De stukken zijn gegrond met behulp van een elektrisch depositieproces dat zorgt voor een royale beschermende verflaag. Dit wordt een "e-coat" genoemd voor de elektrische methode en wordt ook wel een robuust proces genoemd vanwege zijn kracht. De laatste verflaag wordt handmatig aangebracht omdat de schilders kunnen observeren waar verf nodig is en hun oordeel kunnen gebruiken bij het aanbrengen ervan; dat wil zeggen, handmatig schilderen is flexibeler dan het elektrische proces. De geverfde subassemblages worden getransporteerd naar uithardingsovens waar het metaal wordt verwarmd om de verf uit te harden.

Hydraulische cilinders en radiator

- 5A parallelle subassemblage is de cilinderfabriek. De cilinderstangen worden meestal ontvangen in voorgesneden lengtes die al inwendig zijn bewerkt en verchroomd. Fittingen worden toegevoegd in een subassemblagegebied en de cilinders worden verwerkt via hun eigen speciale verfsysteem waar ze e-coated, met de hand geverfd en in de oven uitgehard. De voltooide cilinders worden met een vorkheftruck naar de montageruimte vervoerd. De radiateur is ook een kant-en-klaar geheel, maar er zijn aansluitingen toegevoegd zodat er waterleidingen op de radiateur en van daaruit op de motor kunnen worden aangesloten. Andere subassemblages voor de koel-, brandstof- en smeersystemen zijn voorzien van geschikte verbindingen, aangesloten leidingen en soms pompen en kleppen. Grotere componenten zoals cilinders en tanks voor vloeistoffen worden later tijdens de montage van grotere componenten toegevoegd.

Eindmontage

- 6 Alle subassemblages ontmoeten elkaar in de montageruimte. De subassemblages worden getransporteerd naar en afgeleverd op het gebruikspunt op de assemblagelijn, dus er is geen verloren beweging voor de assemblers. Elk chassis wordt met zijn voor- en achterassen op zijn montagewagen geplaatst en vanaf het dek (onder of onder) tot aan de cabine opgebouwd. De cabine en kap worden op een andere plek gemonteerd; wanneer elke eenheid klaar is, wordt deze naar de assemblagelijn van het chassis gebracht en aan het voltooide chassis bevestigd.

- 7 De motor, radiateur, transmissie en hydraulisch systeem zijn op het chassis gemonteerd. Andere systemen zoals de brandstof-, koelvloeistof- en uitlaatcomponenten zijn ook op het chassis gemonteerd. Slangen en andere fittingen zijn bevestigd en indien nodig worden ondersteunende flenzen of beugels toegevoegd. Wanneer de cabine op zijn plaats is, zijn de bedieningselementen gekoppeld aan de motor, hydrauliek (voor het verplaatsen van de bakken) en andere systemen die door de machinist worden bestuurd. De twee bakken - de dieplepel en de lader - zijn de laatste van de grote componenten die op hun plaats moeten worden gezet, met behulp van grote pennen die op de inzetnokken en bussen passen. Hun hydrauliek is gemonteerd, vastgedraaid en getest.

- 8 Het elektrische systeem is als laatste aangesloten; alle vloeistofdragende systemen worden eerst bevestigd en getest. Accu's, elektrische aansluitingen voor verlichte bedieningselementen in de cabine en verlichting zijn aangesloten. De definitieve carrosserierails en handgrepen worden op hun plaats vastgeschroefd en er wordt een bekleding toegevoegd.

- 9 Hoewel alle belangrijke onderdelen in de fase van de submontage zijn voorgelakt, gaat de afgewerkte dieplepel voor het laatst naar de spuitcabine voor een laatste laag. Detaillering is de laatste stap; stickers en waarschuwingslabels worden op specifieke locaties aangebracht op basis van een sjabloon, en elke voltooide dieplepel wordt op eigen kracht van de lopende band naar het testgebied gereden voor evaluatie.

Kwaliteitscontrole

Kwaliteit begint buiten de backhoe-fabriek bij elk van de leveranciers in onderaanneming. Ze krijgen productspecificaties en lijsten met belangrijke of kritische kenmerken (eindresultaten) die misschien niet meteen duidelijk zijn uit de specificaties. De leveranciers voeren hun eigen kwaliteitscontroles uit en certificeren hun producten met gegevens uit die controles.

Wanneer de componenten worden ontvangen, beginnen ze een geschiedenis van documentatie, de zogenaamde stationsbesturingsdocumentatie, die met hen door elke productiefase reist. Eerst worden ze ingelogd en geïnspecteerd bij het ontvangende dok, daarna inspecteren de monteurs ze om er zeker van te zijn dat ze voldoen aan de gespecificeerde criteria in elke fase van de montage. Elke assembleur aan de lijn heeft de bevoegdheid om gedurende het hele proces onderdelen of subassemblages af te wijzen. Een lasser kan onderdelen afkeuren vanwege pasvorm of roest, en een assembleur kan de hele assemblagelijn stoppen als hij of zij een fout in materialen, subassemblage of uiterlijk ziet.

Onafhankelijk van de lopende band voert de fabrikant ook willekeurige audits uit. Inspecteurs kunnen componenten, complete systemen of subassemblages bekijken en deze van de lijn halen voor inspectie. Het doel van deze audits is om de artikelen te toetsen aan de specificaties, de observaties van de monteurs te bevestigen, monteurs op te leiden in de finesses van inspecties en de hoge normen te handhaven die door de fabrikant zijn vastgesteld.

Op elke backhoe wordt een laatste controle uitgevoerd. De inspecteur gebruikt een checklist om een reeks criteria voor de functie van de machine te valideren; er mogen bijvoorbeeld geen lekken zijn, koppelniveaus moeten geschikt zijn voor de stukken en bewegende delen moeten bewegen volgens een reeks duidelijk gedefinieerde bewegingen en bewegingslimieten.

Bijproducten/afval

Graafmachinefabrikanten produceren geen echte bijproducten, maar ze maken lijnen met verschillende modellen (derivaten genoemd) en accessoires. De derivaten zijn niet identiek, maar ze kunnen een aantal kenmerken gemeen hebben om de kosten laag te houden en het fabricageproces te vergemakkelijken. De afgeleiden of modellen kunnen verschillen in grootte, schaal, pk's of cilinderinhoud. De huidige lijn graafarmen van Case omvat een model dat alleen een lader is. Met een driepuntshefinrichting en tuinaanleggereedschappen die als een afzonderlijke set accessoires worden vervaardigd, wordt de lader een lader/tuinarchitect en wordt het gebruik ervan vermenigvuldigd.

Het proces voor het vervaardigen van backhoes levert weinig of geen afval op. Bij het assemblageproces wordt geen afval gegenereerd. In overeenstemming met richtlijnen opgesteld door de U.S. Environmental Protection Agency (EPA) voor schone lucht, worden verfsystemen zorgvuldig gereguleerd zodat ze weinig afval in de lucht produceren. Een intern afvalwaterzuiveringssysteem behandelt water dat wordt gebruikt om materialen, productonderdelen, productieapparatuur en de fabriek zelf te reinigen. Dit interne systeem wordt geloosd op het lokale afvalwatersysteem van de stad, dus een externe monitor bevestigt dat er geen verontreinigingen in het geloosde water zijn. Andere materialen, voornamelijk kartonnen verpakkingen en houten pallets, zijn herbruikbaar of kunnen worden gerecycled.

Veiligheidsproblemen

Veiligheid staat voorop in de fabriek. Assemblageprocessen zijn ergonomisch ontworpen (dat wil zeggen, ze laten werknemers toe om zonder stress of spanning te bewegen), het tillen is beperkt en er zijn veilige werkzones ingebouwd in de assemblagelijn. Over het algemeen stelt en beloont de industrie veilige werkpraktijken, en door middel van training worden werknemers voortdurend bewust gemaakt van veilig werk. Een grote fabrikant zou miljoenen arbeidsuren moeten hebben zonder enige veiligheidsgerelateerde verliezen.

De Toekomst

Ondanks de gevestigde positie van de dieplepel in de bouwsector, is er altijd ruimte voor verbetering. Ontwerpaanpassingen worden gedreven door de vraag van de klant. Vanaf 2000 zijn de twee belangrijkste gebieden waar klanten meer verbeteringen zouden willen zien, het bedieningsgemak en het comfort van de machinist. De noodzaak van een eenvoudige bediening wordt gedwongen door het feit dat er minder bekwame operators op de markt zijn. En zowel de werking als de betrouwbaarheid verbeteren door de voortdurende integratie van elektronica, automatisering, betere motortechnologie en boorddiagnose. Het is nu aan de fabrikanten om verbeteringen kosteneffectief door te voeren.

De toekomst van de dieplepel hangt niet alleen af van kosteneffectieve ontwerpwijzigingen, maar ook van kostenbewustzijn in alle aspecten van het gebruik, inclusief onderhoud, duurzaamheid, brandstofzuinigheid en inruilwaarde. De graafmachine is zijn eigen beste garantie voor een veilige toekomst. Het is een veelzijdige machine die nog flexibeler wordt dankzij moderne technologie gekoppeld aan een bewezen staat van dienst.

Productieproces

- Lasautomatiseringsapparatuur

- Lente landschapsarchitectuur apparatuur

- Huren versus kopen van productieapparatuur

- Geschiedenis van zwaar materieel

- 5 voordelen van preventief onderhoud

- Zwaar materieel transport

- Apparatuurserie:Turbines

- Apparatuurserie – Windturbines

- Apparatuurserie – Stoomturbines

- Apparatuurserie – Centrifuges

- Apparatuurserie:roterende sluizen