granaatscherven

Achtergrond

Er is altijd een grote vraag geweest onder militaire strategen naar economische middelen om vijandelijke soldaten te doden. Economie is niet zozeer nodig om geld te besparen, maar om in de minderheid zijnde soldaten de kans te geven veldslagen te winnen. Voorafgaand aan de komst van krachtige geweren, vormden soldaten in tegenovergestelde legers gelederen die zich voorbereidden op de strijd in duidelijk zicht van elkaar. Artillerie was echter tot laat in de achttiende eeuw over het algemeen niet effectief tegen troepenformaties op lange afstand.

Geschiedenis

Luitenant Henry Shrapnel van de British Royal Artillery loste het afstandsprobleem in 1784 op. De bijdrage van Shrapnel was om musketkogels in een container te stoppen die zou kunnen overleven als ze uit een kanon worden afgevuurd. Het ronde schot was gewoon een holle kanonskogel met musketkogels in een buskruitmatrix. Een tijdlont gemaakt van papier dat om meer buskruit was gewikkeld, een beetje zoals een vuurwerklont, werd in de kanonskogel gestoken en aangestoken. De kanonskogel werd vervolgens op de vijandelijke troepen afgevuurd. Als de kanonnier de vlucht van de bal goed timede, zou de bal exploderen op het moment dat hij boven de vijandelijke troepen kwam, waardoor de musketkogels vrijkwamen.

Granaatscherven werden grotendeels genegeerd. In 1803 was hij echter kapitein en mocht hij zijn uitvinding voor het Britse leger demonstreren. De uitvinding van Shrapnel werd onmiddellijk erkend als een van de superwapens van die tijd, wat blijkt uit de snelheid waarmee het Britse leger het in productie nam - slechts twee maanden nadat Shrapnel het voor het eerst had gedemonstreerd.

De granaatscherf werd voor het eerst gebruikt in gevechten in 1804 in Suriname aan de noordkust van Zuid-Amerika tegen Nederlandse kolonisten. De Nederlanders gaven zich over nadat ze hun tweede ronde granaatscherven hadden ontvangen. Shrapnel werd in 1804 gepromoveerd tot luitenant-kolonel, minder dan een jaar nadat hij majoor was geworden.

Er zijn talloze verbeteringen aangebracht in de granaatgranaat tussen de definitieve nederlaag van Napoleon en het uitfaseren van granaatgranaten tijdens de Eerste Wereldoorlog. De ronde bal van granaatscherven evolueerde tot een artilleriegranaat die erg op een moderne granaat leek en in vrijwel dezelfde manier. Het vervulde ook dezelfde functie:het afleveren van loden ballen over lange afstanden in grote hoeveelheden met hoge snelheden.

Grondstoffen

De schaal is gemaakt van gesmeed koolstofstaal. Het doel van de schaal was eenvoudig om de loden ballen te bevatten en ze naar beneden naar het doel te leiden. De granaat was niet bedoeld om in fragmenten te exploderen. Patroonhulzen waren bijna altijd gemaakt van messing. Messing werd gebruikt omdat het uitzet tijdens het bakken. Terwijl de patroonhuls uitzette, verzegelde het de geweerloop in een proces dat obturatie wordt genoemd. Obturatie geeft meer stuwkracht aan het projectiel en beschermt ook de artilleristen tegen terugslag. De Shrapnel-ballen waren gemaakt van lood. Lood werd ook gebruikt in kogels, omdat het zowel zwaar als zacht is. Omdat lood zacht is, geeft het meer van zijn energie af aan het doelwit (vlees) in plaats van door het doelwit te gaan en zijn energie te besteden aan het landschap. De roterende band is gemaakt van een legering die bekend staat als verguld metaal, dat bestaat uit 90% koper en 10% zink. De roterende band zorgde voor voorwaartse obturatie (zodat geen van de voortstuwende lading door de granaat in de geweerloop zou schieten en verloren zou gaan) en gaf ook een draai aan de granaat terwijl deze door de loop bewoog. Spin werd in de granaat veroorzaakt door het trekken van de loop - de spiraalvormige richels die in de lopen van vele soorten geweren sneden. Net zoals een voetbal die niet spiraalvormig ronddraait en niet gaat waar hij bedoeld was, kan een artilleriegranaat die niet spin-gestabiliseerd is overal terechtkomen.

De basislading voor de meeste artilleriegranaten was meestal een combinatie van nitrocellulose en nitroglycerine. Gebruikelijke primermaterialen die worden gebruikt om de basislading te ontsteken, zijn kwikfulminaat, loodazide, loodstyfnaat en nitromanniet. Deze chemicaliën zijn extreem schokgevoelig en zullen exploderen wanneer ze scherp worden geraakt. De artillerie-primer zou een boosterlading buskruit ontsteken die in een geperforeerde holle punt was gestoken die het grootste deel van de lengte van de basislading doorboorde. Het doel van de boosterlading was om zoveel mogelijk van de basislading tegelijkertijd te ontsteken. De lont in granaatscherven bestond uit een koperen plug die in de bovenkant van de granaat werd geschroefd. De koperen plug bevatte holle kanalen die buskruit bevatten, en de lont kon worden aangepast om een bepaalde vertraging bij het afvuren te bieden. De lonten werden geactiveerd door de kracht van de initiële versnelling van de granaat toen deze de kanonsloop verliet. Moderne artillerie-zekeringen zijn bijna altijd solid-state elektronische timers of naderingszekeringen.

Ontwerp

Het ontwerp van een artilleriegranaat omvatte het bepalen van het doel van de granaat en het vervolgens afstemmen van het doel op het kanon (moderne artilleriestukken zijn voornamelijk houwitsers, met het onderscheid dat houwitsers vuren langs parabolische bogen over de horizon, terwijl kanonnen langs een zichtlijn vuren) waaruit de granaat zal worden afgevuurd. De ontwerper had de specificaties van het kanon en wist dus dat de granaat een bepaalde diameter moest hebben en slechts een bepaalde hoeveelheid stuwkracht kon genereren zonder het kanon te beschadigen. De granaat moest eenvoudig genoeg zijn om snel te kunnen vuren, maar intrinsiek veilig, zodat een granaat die in het heetst van de strijd werd gedropt niet zou exploderen en de verkeerde mensen zou doden. De lonten van granaatscherven waren precies zo ontworpen dat de granaat precies op het juiste moment zou exploderen. Een granaatscherf die te ver van het doel afging, zou weinig schade aanrichten, terwijl een granaat die afging nadat hij de grond had geraakt geen schade zou aanrichten.

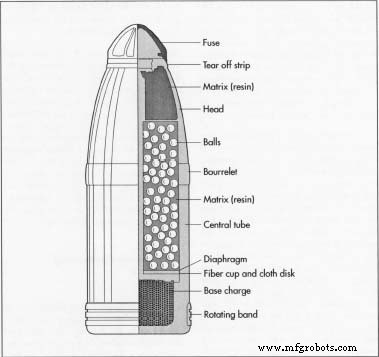

De belangrijkste componenten van een granaatscherf waren de granaat zelf, de patroonhuls, de loden kogels, een basislading om de granaat naar zijn doel te stuwen, een lading om de loden kogels uit de granaat te verdrijven, een primerlading om de basis af te zetten. lading, en een zekering om de verdrijvende lading te verrekenen. Andere diverse componenten waren onder meer een harsmengsel om de loden ballen op hun plaats te houden en dat rook produceerde om de artillerie-spotters te helpen, een stalen drukplaat tussen de loden ballen en de uitdrijvende lading, een roterende band op de basis van de granaat om de granaat te laten draaien terwijl het de geweerloop omhoog bewoog, en een neuskegel om de aerodynamische weerstand van de schaal te verminderen.

Het fabricageproces

De schaal

- 1 Eerst werd de granaatscherf gesmeed. Bij het smeden wordt een cilinder van koolstofstaal bijna tot het smeltpunt verwarmd en vervolgens handmatig in de ruwe vorm van het eindproduct geslagen. Het ruwe smeedwerk werd vervolgens machinaal bewerkt tot de uiteindelijke vorm.

- 2 De doorsnede van een artilleriegranaat is iets kleiner dan de binnendiameter van de kanonloop, behalve op twee locaties:de bovenkant van het cilindrische deel van de granaat en de roterende band. De topband staat bekend als een bourrelet. De bourrelet en roterende band zorgen voor een zeer nauwe tolerantie (slechts een paar duizendsten van een inch) tussen de schaal en de kanonloop. In de basis van de schaal wordt een groef gefreesd waarin de roterende band wordt gedrukt. Voor een granaatscherf wordt het midden van de schelp vervolgens uitgeboord om de loden ballen vast te houden.

- 3 Buskruit werd gebruikt om de loden ballen te verdrijven. Een tot twee ounces (28-56 g) buskruit werd onder zorgvuldig gecontroleerde omstandigheden in de schaal gestoken om onbedoelde ontploffing te voorkomen. Een stoffen schijf werd in de schaal gestoken om de basislading van de loden ballen te scheiden. Een metalen diafragma (duwplaat) werd vervolgens bovenop de doekscheider geplaatst. De duwplaat en de doekscheider bevatten een gat waarin een stalen flitsbuis werd geperst voordat deze werd ingebracht.

Een uitsnede van een granaatscherf. Bij perspassingen heeft het in te brengen onderdeel een iets kleinere diameter dan het gat waarin het wordt geperst. Er zijn grote krachten nodig om het onderdeel in het gat te drukken, wat zorgt voor een strakke pasvorm die niet loslaat. Het doel van de flitsbuis was om de vlam van de ontstekingslading in de lont bij de neus van de schaal naar het buskruit in de basis van de schaal over te brengen.

Een uitsnede van een granaatscherf. Bij perspassingen heeft het in te brengen onderdeel een iets kleinere diameter dan het gat waarin het wordt geperst. Er zijn grote krachten nodig om het onderdeel in het gat te drukken, wat zorgt voor een strakke pasvorm die niet loslaat. Het doel van de flitsbuis was om de vlam van de ontstekingslading in de lont bij de neus van de schaal naar het buskruit in de basis van de schaal over te brengen.

Loden ballen

- 4 De loden ballen werden vervaardigd door gesmolten lood door een stalen zeef te gieten. Terwijl het gesmolten lood door de zeef stroomde, vormde het bolvormige druppeltjes, waarvan de diameter werd bepaald door de grootte van de openingen in de zeef. De gesmolten looddruppels vielen tegen een tegenstroom van geforceerde lucht die het gesmolten lood stolde, en vervolgens in stromend water, waardoor ze verder verhardden. Typische granaatschervenballen waren ongeveer 0,51 in (13 mm) in diameter, hoewel grotere ballen soms werden opgenomen om paarden te doden.

- 5 De loden balletjes werden gemengd met pijnboomhars (de stof die overblijft nadat terpentijn is gedestilleerd uit dennensap) en in de schelp gegoten. De hars liet men in de schaal uitharden. Het doel van de hars was om te voorkomen dat de loden balletjes tijdens de vlucht in de schelp gaan rammelen, wat voortijdige ontbranding van het buskruit zou kunnen hebben veroorzaakt. De hars zorgde ook voor rook, zodat artillerie-spotters konden bepalen of de granaten correct werden getimed om boven hun doelen te exploderen.

De zekering

- 6 De zekering van de granaatscherven was een ingewikkeld mechanisch/chemisch apparaat dat uit messing was vervaardigd en met schroefdraad op de granaat werd geschroefd. Het gecompliceerde ontwerp en de kleine componenten zorgden voor een moeilijke montage, en een groot deel van de munitie-industrie was gewijd aan het maken van deze onderdelen. Er is gekozen voor messing omdat het vonkvrij is (als het wordt geraakt, produceert het geen vonken die de kruittrein kunnen ontsteken en voortijdige explosies kunnen veroorzaken). De lont bestond uit twee verschillende primerladingen, gescheiden door twee kanalen die buskruit bevatten. De verbinding tussen de twee kanalen (en dus de ontstekingssnelheid) kon worden aangepast door het onderste gedeelte van de lont te draaien. De eerste primer werd geactiveerd door de versnelling van de granaat terwijl deze werd afgevuurd. De versnelling dreef een plunjer tegen een stijve veer in een glijdende metalen of aluminium beker met de primer, die bij contact explodeerde.

De patroonhuls

- 7 De patroonhuls was uit messing gestanst. Stempelen omvat het plaatsen van een plat stuk metaal tussen de matrijzen en het geleidelijk in de gewenste vorm slaan. Bij patroonhulzen werden meerdere aambeelden en hamers gebruikt om de uiteindelijke vorm te verkrijgen.

- 8 Er was een aparte primer nodig om de basislading in de patroonhuls af te zetten. De primer zat in een vergulde metalen of aluminium beker die in contact zou komen met een stalen aambeeld. Het aambeeld zou door de slagpin van de houwitser in de primer worden geduwd. De primer ontstak een boosterlading van buskruit die vervolgens de basislading ontstak. De primer en boosterlading zaten in een holle koperen punt die in een gat in de basis van de patroonhuls was gedrukt.

- 9 De uiteindelijke montage van de schaal werd tot stand gebracht door middel van krimpen. Een groef met een halve cirkel in dwarsdoorsnede is in de schaal gesneden. De patroonhuls wordt over de groef geplaatst en de gehele diameter rond de groef wordt samengedrukt totdat de messing patroonhuls daadwerkelijk in de groef stroomt en een hechte verbinding vormt.

Kwaliteitscontrole

Kwaliteitscontrole is uiterst belangrijk bij de productie van munitie, omdat defecte munitie waardevolle soldaten kan doden. Alle artilleriegranaten werden vervaardigd in veel gespecificeerde maten, meestal 2.000-5.000 stuks per lot. Het lotnummer was op artilleriegranaten geschilderd, zodat de granaten konden worden opgespoord als er later problemen met de partij opdoken. Een bepaald percentage schaalcomponenten werd gemeten om te controleren of de onderdelen de juiste maat hadden. Destructieve tests werden uitgevoerd op representatieve monsters om te verzekeren dat metalen componenten de juiste sterkte hadden en dat chemische componenten met de juiste snelheid verbrandden. Zekeringen zijn getest op waterdichtheid. Roterende banden werden van granaten afgescheurd om ervoor te zorgen dat ze voldoende sterk waren om het vuren te weerstaan.

Nadat was vastgesteld dat de schelpen volgens het ontwerp waren vervaardigd, werden de schelpen vervolgens in de praktijk getest om te bepalen of het ontwerp een schelp had geproduceerd die zich op een voorspelbare manier gedroeg. Sommige granaten werden opzettelijk overladen met basislading en afgevuurd om ervoor te zorgen dat ze het kanon niet zouden vernietigen. Schelpen met inerte lonten werden afgevuurd en vervolgens teruggevonden om te beoordelen of de kracht van het afvuren de lont voortijdig zou hebben veroorzaakt. Schelpen werden gevuld met zand en gebakken om te beoordelen hoe goed de granaat tijdens de vlucht bij elkaar bleef. En er werd een bepaald aantal granaten afgevuurd om te verzekeren dat de basisladingen de granaten zouden sturen waar de artillerie-operators ze wilden laten gaan.

Bijproducten/afval

Het belangrijkste afval dat vrijkwam bij de productie van artilleriegranaten werd geproduceerd tijdens het testen van de granaten en de opleiding van artillerie-operators. Er zijn momenteel grote delen van de Verenigde Staten die nooit zullen kunnen worden gebruikt vanwege de aanwezigheid van artilleriegranaten die zijn afgevuurd maar niet zijn afgegaan. Tijdens de eigenlijke productie bestaat de grootste afvalstroom uit snijvloeistoffen en metaalspanen die vrijkomen bij het verspanen.

De Toekomst

Granaatscherven werden tijdens de Eerste Wereldoorlog achterhaald. Ze bleken niet effectief te zijn tegen troepen die door loopgraven werden beschermd, konden prikkeldraadverstrikkingen niet verwijderen en bleken moeilijk te plaatsen zodat de granaten op de juiste hoogte boven de vijandelijke troepen explodeerden. De granaatscherf werd vervangen door de zeer explosieve fragmentatiegranaat, waarbij de huls werd gevuld met een explosief dat bij ontploffing in honderden dodelijke stukken uiteenviel. De nieuwste technologie om vijandelijke troepen op afstand te doden is de Improved Conventional Munition, of ICM. De ICM lijkt meer op een granaatscherf dan op een fragmentatiegranaat. Het verschil is dat in plaats van eenvoudige metalen ballen te morsen, het handgranaten, landmijnen of antitankbommen uitspuugt. Het is onvermijdelijk dat de ICM op een dag wordt vervangen door iets dat nog efficiënter is en beter is afgestemd op nieuwe verdedigingsstrategieën.

Waar meer te leren

Boeken

Hogg, Ian. Geallieerde artillerie van de Eerste Wereldoorlog. Groot-Brittannië:Crowood Press, 1998.

Overige

Webpagina van de Nieuw-Zeelandse Permanente Strijdmacht Old Comrades' Association. december 2001.

Amerikaanse leger. TR 1355-75A Mobiele artilleriemunitie. Munitie voor 75-mm veldkanonnen, M1897 (Frans); M1916 (Amerikaans); en M1917 (Brits). 21 november 1927.

Amerikaanse leger. TR 1355-155A Mobiele artilleriemunitie. Munitie voor 155 mm Houwitsers, M1917 (Frans) en M1918 (Amerikaans). 23 november 1927.

Jeff Raines

Productieproces