Juice Box

Achtergrond

Al eeuwenlang drinken mensen over de hele wereld vruchtensap. Tegenwoordig is het verkrijgbaar in zowel bevroren concentraat als vloeibare vorm en op verschillende manieren verpakt, waaronder flessen, blikjes en - recentelijk - dozen. Een sapdoos is een container van individuele grootte die gewoonlijk 118-946 ml (4-32 oz) sap bevat en wordt meestal geleverd met een bevestigd rietje dat kan worden verwijderd en ingebracht om te drinken. Een sapdoos wordt beschouwd als een aseptische container, wat betekent dat deze onder steriele omstandigheden wordt vervaardigd en gevuld en geen koeling of conserveringsmiddelen vereist om kiemvrij te blijven. Samen met zijn draagbaarheid en gemak, is de sapdoos wijdverbreid populair geworden dankzij de samenstelling van de steenvormige container van onbreekbare materialen en de goede afdichting.

Geschiedenis

De aseptische container werd in de jaren zestig uitgevonden door een Zweedse man genaamd Ruben Rausing. In 1963 probeerde Rausing een efficiëntere methode te bedenken om melk op de markt te krijgen. Hij had een container nodig die kleiner en minder omslachtig was dan de gebruikte metalen jerrycans. Rausing ontwikkelde een voorloper van de sapdoos:een baksteenvormige doos die hij de Tetra Brik noemde. Door hun rechthoekige vorm namen Tetra Briks, op elkaar gestapeld, de helft van de ruimte in beslag van de oude containers. Vijf jaar later maakte Rausing een nog grotere doorbraak toen hij ontdekte hoe hij de Tetra Briks onder volledig steriele of aseptische omstandigheden kon vullen.

Toen de juice box in 1980 in de Verenigde Staten werd geïntroduceerd, begonnen concurrenten in hoog tempo de markt te betreden. Deze bedrijven begonnen allerlei ideeën te implementeren om grotere marktaandelen te verwerven, waaronder het vullen van de sapdozen met een verscheidenheid aan verschillende smaken, het toevoegen van vitamines en andere voedingsstoffen en het aanbrengen van veranderingen in de verpakking om de aantrekkingskracht van de sapdoos te vergroten. In 1986 vormden sapdozen ongeveer 20% van de sapmarkt in de Verenigde Staten.

Toen sapdozen voor het eerst op de markt kwamen, waren ze vaak gevuld met verdunde sapdranken in plaats van echt vruchtensap. De sapdoosindustrie realiseerde zich echter dat Amerikanen steeds bewuster werden van de gezondheid en reageerde door de dozen te vullen met gezondere dranken. Een aantal bedrijven voegde vitamines toe, zoals A en C. Begin jaren negentig was Minute Maid het eerste bedrijf dat calcium aan zijn sapboxen toevoegde. Al snel volgden andere bedrijven.

Bezorgdheid over het milieu

Ondanks hun groeiende populariteit had niet iedereen positieve dingen te zeggen over juice boxes. Milieugroepen maakten zich zorgen over het effect dat sapdozen en andere aseptische containers op het milieu zouden kunnen hebben. Deze groepen waren met name bang dat aseptische containers de stortplaatsen van het land zouden vullen, omdat ze niet zo gemakkelijk te recyclen zijn als andere soorten verpakkingen. De staat Maine ging zelfs zo ver de verkoop van aseptische containers te verbieden. Dit verbod werd later ingetrokken, maar andere staten hebben overwogen soortgelijke wetgeving aan te nemen.

Als reactie op deze oppositie werd in 1989 de Aseptic Packaging Council (APC), een handelsvereniging die de belangrijkste fabrikanten van aseptische verpakkingen in de Verenigde Staten vertegenwoordigt, opgericht. Hun primaire missie was het Amerikaanse publiek te informeren over de productvoordelen en milieukenmerken van aseptische verpakking. Sinds de oprichting heeft de APC nauw samengewerkt met landelijke gemeenschappen om de opname van sapdozen in recyclingprogramma's aan te moedigen. Deze inspanningen zijn in sommige gemeenschappen al succesvol gebleken. Naast de inspanningen op het gebied van recycling, beweren sapdoosfabrikanten dat aseptische containers eigenlijk milieuvriendelijker zijn dan andere soorten containers. Ten eerste nemen ze minder ruimte in op vrachtwagens wanneer ze van fabriek naar winkel worden getransporteerd, waardoor ze energie besparen door minder ritten te hoeven maken en minder brandstof te verbruiken. Het aseptische vulproces zelf vereist ook minder energie dan traditionele methoden voor inblikken en bottelen. De fabrikanten wijzen er ook op dat verpakkingen slechts 4% uitmaken van het gewicht van een gevulde aseptische container, in tegenstelling tot gevulde glazen flessen, die doorgaans voor 30-40% uit een verpakking bestaan. Dit laat minder verpakking over om weg te gooien bij het omgaan met een aseptische container.

Eind jaren negentig begonnen de opvattingen over de milieuvriendelijkheid van de aseptische verpakking te veranderen. In 1996 won de aseptische doos de Presidential Award for Sustainable Development, en de aseptische verpakkingsindustrie werd erkend voor het aantonen van verantwoordelijkheid voor het milieu gedurende de hele levenscyclus van het product. In 2001 bleef deze toegenomen acceptatie door milieuactivisten, in combinatie met de inspanningen van de industrie om nieuwe en innovatieve marketingideeën te integreren, de sapdoos tot de drijvende kracht achter de sapindustrie maken.

Grondstoffen

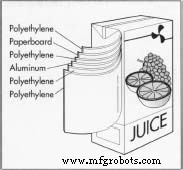

Sapdozen bestaan meestal uit zes lagen papier (24%), polyethyleen (70%) en aluminiumfolie (6%). Het papier zorgt voor stijfheid en sterkte en geeft de verpakking zijn baksteenvorm. Polyethyleen heeft twee doelen. Op de binnenste laag vormt het de verzegeling die de verpakking vloeistofdicht maakt. Aan de buitenkant biedt het een beschermende coating die de verpakking droog houdt en een printoppervlak biedt voor voedings- en marketinginformatie. De aluminiumfolie vormt een barrière tegen licht en zuurstof, waardoor er geen koeling of conserveringsmiddelen nodig zijn om bederf te voorkomen. De rietjes zijn gemaakt van plastic en verpakt in cellofoon. Multipacks bevatten zes of meer sapdozen en zijn vaak verpakt in een kartonnen hoes met de naam van het product en andere specificaties, en vervolgens in krimpfolie verpakt in plastic.

Ontwerp

Hoewel ze verkrijgbaar zijn in verschillende formaten, hebben vrijwel alle sapdozen dezelfde basisontwerpkenmerken. Elk van deze functies is ontworpen om een specifiek doel te dienen. Ten eerste is gekozen voor het rechthoekige, baksteenvormige ontwerp vanwege het gemak, met name tijdens het transport. Ten tweede zijn de materialen waaruit sapdozen worden gemaakt geselecteerd om de dranken veilig en vers te houden.

Het derde fundamentele ontwerpkenmerk is het drinkmechanisme. Dit kan een rietje zijn dat aan de zijkant van de verpakking is bevestigd en kan worden verwijderd en in een voorgevormd gat in de bovenkant kan worden gestoken, of een treklipje dat in de bovenkant van de verpakking is verwerkt en al dan niet hersluitbaar is. Het type drinkmechanisme dat wordt gebruikt, hangt af van de grootte van de sapdoos en/of wie deze gaat gebruiken. Sapdozen die zijn ontworpen voor kleine kinderen, gebruiken bijvoorbeeld vaak een rietje, terwijl dozen met een meer volwassen aantrekkingskracht een treklipje kunnen gebruiken. Dozen die meer dan één portie bevatten, gebruiken meestal een hersluitbare tab.

Het fabricageproces

Het aseptische verpakkingsproces wordt beschouwd als een belangrijke doorbraak in de drankenindustrie. Tijdens het proces wordt het sap buiten de verpakking gesteriliseerd met behulp van een extreem hoge temperatuur (195-285°F [91-1410°C]) en vervolgens afgekoeld voordat het in de speciaal ontworpen voorgesteriliseerde sapdoos wordt gegoten. Dit sterilisatieproces wordt flash-verhitting en -koeling genoemd omdat het binnen een zeer korte tijd, gewoonlijk drie tot 15 seconden, wordt bereikt, waardoor het energieverbruik en het verlies aan voedingsstoffen dat gepaard gaat met conventionele sterilisatie aanzienlijk wordt verminderd. Dit proces is zo revolutionair dat het een innovatieprijs heeft gewonnen van het Institute of Food Technologies.

De kartonnen blanco's maken

- 1 De sapdoos zelf bestaat uit zes lagen papier, polyethyleen en aluminiumfolie. Eerst het onbewerkte papier, dat op een

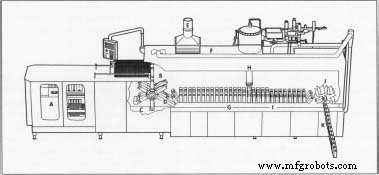

A. Werking en controle van de vuller. B. Mouwextractie en vorming. C. Basis vouwen. D. Overslagstation. E. Steriele luchtbehandeling. F. H202 injectie. G. Droogzone. H. Tankstation. 1. Ultrasone topafdichting. J. Uitwerper van het peddelwiel. K. Afvoerband. moederrol, is bedrukt met de juiste marketing- en voedingsinformatie. Vervolgens worden de lagen polyethyleen en aluminium toegevoegd. De lagen worden aan elkaar gehecht met behulp van speciale apparatuur voor extrusie-laminering.

A. Werking en controle van de vuller. B. Mouwextractie en vorming. C. Basis vouwen. D. Overslagstation. E. Steriele luchtbehandeling. F. H202 injectie. G. Droogzone. H. Tankstation. 1. Ultrasone topafdichting. J. Uitwerper van het peddelwiel. K. Afvoerband. moederrol, is bedrukt met de juiste marketing- en voedingsinformatie. Vervolgens worden de lagen polyethyleen en aluminium toegevoegd. De lagen worden aan elkaar gehecht met behulp van speciale apparatuur voor extrusie-laminering. - 2 Vervolgens vouwen en snijden geautomatiseerde, snelle machines verschillende kartonnen blanco's, of hoezen, van de rol. De hoezen zijn nu klaar om in dozen te worden gevormd, gesteriliseerd en afgevuld in speciaal ontworpen vulmachines. Dit vullen gebeurt meestal op een andere locatie, los van de plant die de hoezen heeft gemaakt.

De sapdozen steriliseren en vullen

- 3 Een programmeerbare logische controller (PLC) bewaakt en bestuurt de vulmachine die wordt bestuurd door een operator. Eerst worden de voorgevormde hoezen rechtstreeks vanuit de verzenddoos in een magazijn geladen. De hulzen worden vervolgens afzonderlijk door zuiging verwijderd, tot een rechthoek gevormd en op een doorn geschoven.

- 4 De binnenste laag van de sleeve, die is gemaakt van polyethyleen, wordt thermisch geactiveerd door convectieverwarming.

- 5 Terwijl het doornwiel de hulzen naar een persstation transporteert, worden de hulzen gevouwen voor bodemafdichting. Vervolgens worden de mouwbodems gevormd en verzegeld, waardoor een kartonnen basis ontstaat met de bovenkant nog open. De dozen worden vervolgens overgebracht van de doorn naar de zakketting waar de bovenkanten worden voorgevouwen.

- 6 Zodra de bovenkanten zijn voorgevouwen, gaan de dozen de aseptische zone binnen, waar frisse lucht wordt gesteriliseerd door filters. Eenmaal in de aseptische zone worden de dozen gesteriliseerd met waterstofperoxidedamp. Met behulp van perslucht wordt vloeibaar waterstofperoxide door een mondstuk in een verwarmer geperst waar het wordt verdampt voordat het in de dozen wordt geïnjecteerd. Steriele lucht wordt verwarmd en herhaaldelijk in de dozen geblazen om het waterstofperoxide te drogen, terwijl een ventilator dampen uit de aseptische zone haalt.

- 7 Zodra de dozen zijn gesteriliseerd, worden ze gevuld met het voorgesteriliseerde product. Al het schuim dat tijdens het vullen ontstaat, wordt indien nodig uit de dozen gehaald.

- 8 De bovenkanten van de gevulde dozen worden ultrasoon boven het productniveau gevouwen en geseald. De oren worden door convectie verwarmd en neergeklapt tegen de zijpanelen. De afgewerkte dozen worden vervolgens op een transportband uit de vulmachine gelost.

Finishing touch

- 9 De volgende stap is het toevoegen van het drinkmechanisme. Het meest voorkomende mechanisme is een rietje, hoewel sommige bedrijven alternatieve methoden aanbieden, zoals treklipjes. Als een rietje wordt gebruikt, wordt het in plastic gewikkeld en aan de zijkant van de doos gelijmd met een tijdelijke lijm waardoor het rietje later van de doos kan worden getrokken, uitgepakt en in een gat in de bovenkant van de doos kan worden gestoken . Het rietje wordt gemaakt door middel van lasersnijden. Als er een treklip wordt gebruikt, wordt deze aan de bovenkant van de doos toegevoegd, ook met behulp van een lasersnijproces voor de opening. Dit voltooit de creatie van een individuele sapdoos.

- 10 Vaak worden meerdere sapdozen samen verpakt tot multipacks. De afzonderlijke dozen worden verpakt in een kartonnen hoes met voedings- en andere informatie erop gedrukt en vervolgens in plastic verpakt voor verzending.

Kwaliteitscontrole

Om ervoor te zorgen dat aan de kwaliteits- en veiligheidsnormen wordt voldaan, bewaakt en bestuurt een PLC de werking van de vulmachine tijdens de sterilisatie van de vloeistof en het vullen van de sapboxen. Deze controller wordt beheerd door een operator vanaf een console die voldoet aan alle rapportagevereisten van de Amerikaanse Food and Drug Administration (FDA). Voor, tijdens en na de sterilisatie- en vulprocessen worden honderden handmatige en automatische kwaliteitscontroles uitgevoerd om ervoor te zorgen dat de temperatuur van de vloeistof en de snelheid van het proces binnen het juiste bereik blijven; dat de steriliteit, voedingswaarde en smaak van de drank nooit wordt aangetast; dat de dozen zelf intact blijven zonder lekken; en dat de drinkmechanismen goed zijn bevestigd.

Bijproducten/afval

Ondanks de vroege scepsis van milieuactivisten, hebben sapdozen en het aseptische verpakkingsproces dat wordt gebruikt om ze te vullen bewezen zeer milieuvriendelijk te zijn, wat resulteert in veel minder afval en energieverbruik dan traditionele drankverpakkingsmethoden.

Vanwege hun lichte gewicht en het unieke ontwerp in de vorm van een baksteen, helpen sapdozen ook om energie te besparen door minder ruimte in te nemen tijdens het transport dan flessen of blikjes. Bovendien hoeven aseptische verpakkingen tijdens transport of opslag niet te worden gekoeld, wat ook het energieverbruik vermindert. Tijdens het aseptische vulproces worden de tijd en temperatuur zorgvuldig gecontroleerd om maximale energie-efficiëntie te garanderen zonder de integriteit van het product in gevaar te brengen.

Het recyclen van gebruikte sapdozen helpt ook om afval te verminderen. In de jaren negentig was er een toename van het aantal gemeenschappen dat sapdozen gebruikte als onderdeel van hun recyclingprogramma's op straat. Door middel van een proces dat hydrapulping wordt genoemd, wordt het papier gescheiden van het polyethyleen en vermalen tot pulp om te worden gebruikt om andere papierproducten te produceren.

Een sapdoos heeft verschillende lagen polyethyleen, papier en aluminiumfolie.

Een sapdoos heeft verschillende lagen polyethyleen, papier en aluminiumfolie.

De Toekomst

In de jaren negentig kende de verkoop van dranken voor éénmalig gebruik, zoals sapdozen, een recordgroei, en experts verwachtten dat deze groei in de eenentwintigste eeuw zou doorzetten. Factoren die bijdragen aan deze groei zijn onder meer de uitbreiding van internationale activiteiten door marktleiders zoals Coca-Cola, Tropicana en Pepsi-Cola; voortdurende implementatie van nieuwe smaken en marketingideeën om bredere marktsegmenten aan te spreken; en nieuwe locaties voor de verkoop van het product, zoals gezondheidsclubs en fietsenwinkels.

Een factor die de sapindustrie kan schaden, is het feit dat de American Academy of Pediatrics in 2001 adviseerde om de consumptie van sap door kinderen te verminderen, waarbij werd uitgelegd dat het drinken van te veel sap kan leiden tot obesitas en andere gezondheidsproblemen. Het valt nog te bezien of deze aanbeveling de vele voordelen zal compenseren die ouders tot nu toe hebben ervaren met juice boxes en de innovatieve ideeën die nog moeten worden geïmplementeerd door de juice box-industrie.

Waar meer te leren

Tijdschriften

Kelly, Kristine Porney. "Overvloedige groei voor sappen, sapdranken." Drankenindustrie 86, nee. 9 (september 1995):10.

Kolma, Linda. "De Juice Box-gewoonte weggooien." U.S. News and World Report 130, nee. 20(21 mei 2001):71.

Skenazy, Lenore. "Juice Boxes, praktisch, handig, leuk." Knight-Ridder/Tribune Nieuwsdienst (3 november 1998):K7326.

Overige

Webpagina van Aseptic Packaging Council.

Webpagina van Combibloc, Inc..

Kathy Saporito

Productieproces

- Raspberry Pi CD Box Robot

- C++ overbelasting (operator en functie)

- C# - Klassen

- C# - Overbelasting van de operator

- Turck TB3-CP80 Sensor Testbox

- Slant-bed draaibank met stijve boxmanieren

- Toonaangevende expert in het repareren en herbouwen van versnellingsbakken

- Wat is een Box Cut?

- Wat is een steeksleutel?

- Wat is een aansluitdoos?

- De beste keuze:een Box Way CNC-draaibank