Belangrijke elementen die de maakbaarheid van PCB's beïnvloeden

Als een onmisbaar onderdeel van elektronische producten, spelen printplaten (PCB's) een sleutelrol bij het implementeren van de functionaliteit van elektronische producten, wat leidt tot het grote belang van PCB-ontwerp, omdat de prestaties van het PCB-ontwerp rechtstreeks de functie en kosten van elektronische producten bepalen. Uitstekend PCB-ontwerp is in staat om elektronische producten ver weg te maken van veel problemen om ervoor te zorgen dat producten soepel worden vervaardigd en in staat zijn om aan alle eisen van praktische toepassing te voldoen.

Van alle elementen die bijdragen aan PCB-ontwerp, is Design for Manufacture (DFM) absoluut essentieel omdat het PCB-ontwerp en PCB-productie met elkaar verbindt, zodat problemen vroeg worden blootgelegd en op tijd worden opgelost tijdens de hele levenscyclus van elektronische producten. Het is een mythe geweest dat de complexiteit van het PCB-ontwerp zal toenemen als rekening wordt gehouden met de maakbaarheid van elektronische producten tijdens de PCB-ontwerpfase. Als het gaat om de levenscyclus van elektronisch productontwerp, kan DFM er niet alleen voor zorgen dat elektronische producten soepel worden betrokken bij automatische productie, waarbij arbeidskosten worden bespaard tijdens het productieproces, maar kan het de productieproductie ook effectief verkorten om een tijdige voltooiing van elektronische eindproducten te garanderen.

Maakbaarheid van PCB's

Design for Manufacturing is een belangrijk element dat leidt tot productie met hoge efficiëntie, hoge kwaliteit en lage kosten nu maakbaarheid en PCB-ontwerp worden gecombineerd. Het onderzoek naar de maakbaarheid van PCB's biedt een breed scala dat kan worden ingedeeld in PCB-fabricage en PCB-assemblage in het algemeen.

• PCB-fabricage

Wat de fabricage van PCB's betreft, moeten de volgende aspecten in overweging worden genomen:PCB-grootte, PCB-vorm, technische rail en ijkmerk. Zodra deze aspecten niet volledig in overweging worden genomen tijdens de PCB-ontwerpfase, kunnen gefabriceerde printplaten mogelijk niet worden geaccepteerd door automatische chipmontage, tenzij er extra verwerkingsmaatregelen worden genomen. Het is nog erger dat sommige boards niet kunnen worden betrokken bij automatische productie met gebruikmaking van handmatig solderen. Als gevolg hiervan zal de productieperiode worden verlengd en zullen de arbeidskosten ook stijgen.

a. PCB-grootte

Elke chipmounter heeft zijn eigen vereiste PCB-grootte die van elkaar verschilt in overeenstemming met de parameters van elke mounter. De maximale PCB-grootte die wordt geaccepteerd door chipmounter in PCBCart is bijvoorbeeld 500 mm * 450 mm, terwijl de minimale PCB-grootte 30 mm * 30 mm is. Dit betekent niet dat we niet kunnen omgaan met printplaten kleiner dan 30 mm * 30 mm en wanneer een kleiner formaat vereist is, kan op panelen worden vertrouwd. Chipmontagebedrijven accepteren nooit printplaten die te groot of te klein zijn, wanneer alleen handmatige montage kan worden uitgevoerd met stijgende arbeidskosten en onbeheersbare productieperiode. Dus tijdens de PCB-ontwerpfase moet volledig rekening worden gehouden met de PCB-afmetingsvereisten die zijn ingesteld door automatische montageproductie en moet deze binnen een geldig bereik worden beheerd.

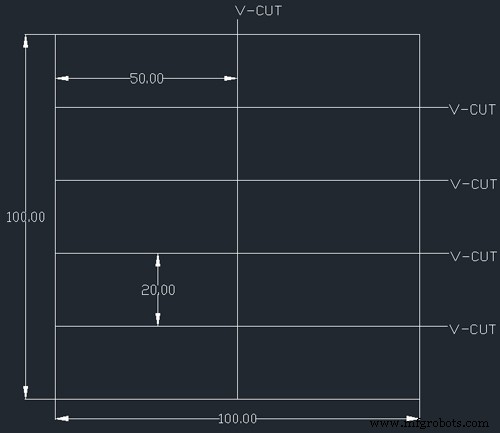

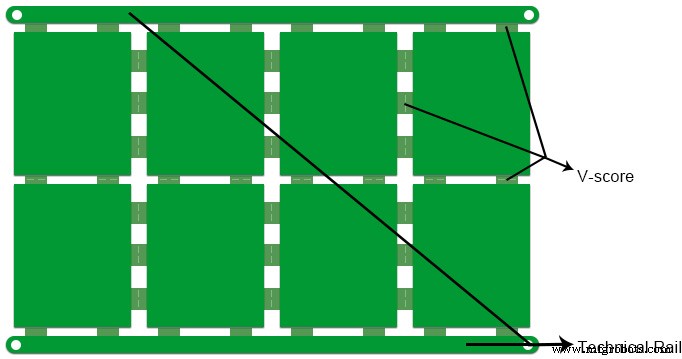

Onderstaande afbeelding toont een ontwerpbestand van een PCB-paneel dat is voltooid door EDA-software. Als een 5x2 paneel is elke vierkante eenheid een enkel bord met een afmeting van 50 mm * 20 mm. De verbinding tussen elke afzonderlijke eenheid wordt bereikt door V-cut/V-scoring-technologie. In deze afbeelding geeft het hele vierkant de uiteindelijke afmeting van het paneel weer, namelijk 100 mm * 100 mm. Op basis van de bovengenoemde paneelgrootte-eis kan worden geconcludeerd dat de paneelgrootte binnen het acceptabele bereik valt.

Opmerking:als u geïnteresseerd bent in het bestellen van PCB's in paneeltype, raadpleeg dan deze gids voor de prijzen van PCB-panelen.

b. PCB-vorm

Afgezien van de PCB-afmetingen, stellen alle chipmounters ook eisen aan de PCB-vorm. De gewone PCB-vorm moet een rechthoek zijn waarvan de verhouding tussen lengte en breedte 4:3 of 5:4 moet zijn, die optimaal zijn. Wanneer een PCB een onregelmatige vorm heeft, moeten er extra maatregelen worden genomen voor SMT-assemblage, wat leidt tot kostenstijgingen. Om dat te voorkomen, moeten PCB's worden ontworpen om in de normale vorm te zijn tijdens de PCB-ontwerpfase, zodat aan de SMT-vereiste kan worden voldaan. Toch is het in de praktijk nauwelijks haalbaar. Wanneer sommige elektronische producten een onregelmatige vorm moeten hebben, moeten stempelgaten plus brug worden gebruikt om de vorm van de uiteindelijke PCB een gewone vorm te geven. Na montage kan een extra onderdeel van de printplaat worden verwijderd, wat zowel aan de eis van automatische montage als aan ruimte voldoet.

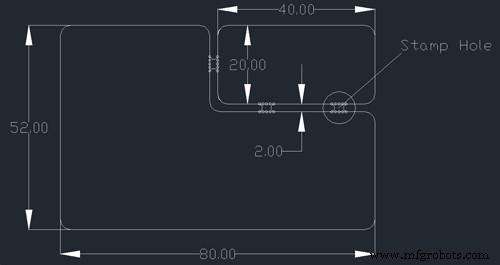

Onderstaande afbeelding geeft een PCB met een onregelmatige vorm aan met verwerkingsrand toegevoegd via EDA-software. De grootte van het hele bord is 80 mm * 52 mm, terwijl het vierkante gebied de grootte heeft van praktische PCB's. De grootte van het gebied in de rechterbovenhoek is 40 mm * 20 mm, dit is de verwerkingsrand als gevolg van stempelgaten plus brug.

c. Technisch spoor

Om aan de eisen van automatische fabricage te voldoen, moet een technische rail op PCB's worden geplaatst om PCB's te bevestigen.

Tijdens de PCB-ontwerpfase moet vooraf een 5 mm brede technische rail worden achtergelaten waar geen componenten en sporen achterblijven. Het is gebruikelijk om de technische rail aan de korte kant van een PCB te plaatsen, maar de kortere kant kan worden gekozen als de verhouding tussen lengte en breedte meer dan 80% is. Technische rail wordt na montage geëlimineerd als een rol van secundaire productie.

d. Vertrouwelijk merkteken

Voor PCB's waarop componenten zijn gemonteerd, moeten vaste markeringen worden toegevoegd als gemeenschappelijke referentiepunten, zodat elke assemblageapparatuur de positie van de componenten nauwkeurig kan bepalen. Daarom zijn referentiemarkeringen maatstaven voor SMT-productie, die nodig zijn voor automatische productie.

Componenten vragen om 2 vaste markeringen, terwijl PCB's vragen om 3 vaste markeringen, die aan de rand van de printplaat moeten worden geplaatst en alle SMT-componenten moeten bedekken. De hartafstand tussen de ijkmarkering en de bordrand moet minimaal 5 mm zijn. Voor PCB's met dubbelzijdig gedragen SMT-componenten, moeten aan beide zijden ijkmarkeringen beschikbaar zijn. Als componenten te dicht op elkaar zijn geplaatst om vaste markeringen aan boord te plaatsen, kunnen ze op technische rails worden geplaatst.

• PCB-assemblage

PCB-assemblage, kort als PCBA, is eigenlijk het proces van het solderen van componenten op kale printplaten. Om te voldoen aan de vereisten van automatische productie, stelt PCB-assemblage een aantal eisen aan het componentenpakket en de lay-out van de componenten.

a. Componentenpakket

Als het componentenpakket tijdens het PCBA-ontwerpproces niet voldoet aan de geschikte normen en de afstand tussen de componenten te dicht bij elkaar ligt, wordt er geen automatische montage uitgevoerd.

Om een optimaal pakket voor componenten te verkrijgen, moet professionele EDA-ontwerpsoftware worden gebruikt om compatibel te zijn met internationale standaarden voor componentenpakketten. In het PCB-ontwerpproces mag het gebied in vogelvlucht nooit worden overlapt met een ander gebied en automatische IC-mounters kunnen de oppervlaktemontage nauwkeurig herkennen en uitvoeren.

b. Componentindeling

De lay-out van componenten is een belangrijke taak bij het ontwerpen van PCB's, omdat de prestaties ervan rechtstreeks verband houden met hoe PCB's eruit zullen zien en het complexiteitsniveau van het productieproces.

Tijdens het lay-outproces van de componenten moeten de montagezijden voor SMD-componenten en THD-componenten worden bepaald. Laten we hier de voorkant van de PCB instellen als component A-kant en de achterkant als component B-kant. Bij de lay-out van de componenten moet rekening worden gehouden met de assemblagevorm, waaronder een enkellaags enkelvoudig pakketassemblage, dubbellaags enkelvoudig pakketassemblage, enkellaags gemengd pakketassemblage, kant A mixpakket en kant B enkelvoudig pakketassemblage en kant A THD en Side B SMD-assemblage. Verschillende assemblage vraagt om verschillende productieprocessen en technologieën. Daarom moet, wat betreft de lay-out van de componenten, de optimale lay-out van de componenten worden gekozen om de fabricage eenvoudig en gemakkelijk te maken, waardoor de productie-efficiëntie van het hele proces wordt verbeterd.

Bovendien moet rekening worden gehouden met de oriëntatie van de lay-out van de componenten, de afstand tussen de componenten, de thermische dissipatie en de hoogte van de componenten.

Over het algemeen moet de componentoriëntatie consistent blijven. De lay-out van de componenten voldoet aan het principe van de kortste traceerafstand op basis waarvan de polariteitsoriëntatie consistent moet zijn voor componenten met polariteitsmarkeringen en componenten zonder polariteitsmarkeringen netjes op de X- of Y-as worden gerangschikt. De hoogte van de componenten mag maximaal 4 mm zijn, terwijl de transmissierichting van de componenten en de printplaat 90 ° moeten behouden.

Om de soldeersnelheid van componenten te verbeteren en handig te zijn voor latere controle, moet de afstand tussen componenten consistent zijn. Componenten moeten zich binnen hetzelfde netwerk dicht bij elkaar bevinden, terwijl er een veilige afstand tussen verschillende netwerken moet worden gelaten, afhankelijk van de spanningsval. Zeefdruk en pad mogen elkaar nooit overlappen, anders worden componenten niet gemonteerd.

Er moet rekening worden gehouden met thermische dissipatie vanwege de praktische bedrijfstemperatuur van PCB's en de thermische eigenschappen van elektrische componenten. De lay-out van componenten moet gericht zijn op thermische dissipatie, terwijl indien nodig een ventilator of koellichaam moet worden gebruikt. Er moeten geschikte koellichamen worden gekozen voor vermogenscomponenten en thermisch gevoelige componenten moeten ver van de componenten worden geplaatst die warmte genereren. Hoge componenten moeten achter lage componenten worden geplaatst.

Er zijn nog meer details waarop moet worden gefocust met betrekking tot PCB DFM en er moet in de praktijk ervaring worden opgedaan. Het ontwerp van high-speed signaal-PCB's vereist bijvoorbeeld speciale vereisten voor impedantie, die voorafgaand aan de echte productie met de fabrikant van de kaart moeten worden besproken om de impedantie te bepalen en informatie op te stapelen. Voor fabricagevoorbereiding op sommige printplaten met kleine afmetingen en dichte tracering, moeten de productiemogelijkheden op minimale spoorbreedte en via-diameter worden besproken met de PCB-fabrikant om een vlotte productie van die PCB's te garanderen.

Krijg toegang tot GRATIS DFM/DFA-cheque van PCBCart

We zijn ons volledig bewust van het belang van tijd en kosten voor klanten. DFM/DFA-controle voorafgaand aan de echte productie kan bepalen of productie soepel kan worden geïmplementeerd op basis van uw ontwerpbestand. Bovendien is deze service van PCBCart volledig GRATIS, desondanks is de DFM/DFA-controleservice van onschatbare waarde, aangezien het systeem waar we gebruik van maken Valor DFM Check is, een soort automatisch systeem dat met hoge snelheid een nauwkeurige produceerbaarheidscontrole uitvoert. Neem contact met ons op voor meer informatie over onze GRATIS DFM/DFA Check. Het is het zeker waard!

Net klaar met een nieuw PCB-ontwerp en op zoek naar PCB House? Bekijk hoeveel u kunt besparen bij het gebruik van onze aangepaste PCB-fabricageservice.

Handige bronnen:

• PCBCart produceert PCB's in elke onregelmatige vorm - GEEN extra kosten in rekening gebracht

• PCBCart-functies Geavanceerde PCB-assemblageservice - meerdere opties met toegevoegde waarde

• Componenten Souring-service van PCBCart - GEEN vervalsing Elektronische componenten

• Bestandsvereisten voor efficiënte en soepele PCB-productie

Industriële technologie