Onderhoud van transformator - Onderhoud, diagnose en bewaking van stroomtransformatoren

Onderhoud van stroomtransformator - transformatordiagnose en -bewaking

Inleiding

Als statische transformatormachines zonder bewegende of draaiende onderdelen, zijn het zeer betrouwbare machines, en als ze goed worden onderhouden, kunnen ze 40 jaar meegaan of meer. Ook doen ze niet struikelen of blazen wanneer ze onder druk staan van de oven (behalve onder extreme omstandigheden), worden transformatoren vaak overbelast en mogen ze ver boven hun capaciteit werken .

Echter, gebruik en veroudering van elektrische installaties , vergelijkbaar met andere installaties, is een oorzaak van normale verslechtering van elektrische apparatuur dat kan versneld door factoren zoals een vijandige omgeving, overbelasting of zware werkcyclus .

Andere oorzaken van verslechtering kunnen ladingsveranderingen/toevoegingen, circuitveranderingen, onjuist ingestelde/geselecteerde beveiligingsapparaten en veranderende spanningsomstandigheden zijn .

Echter, uitval van apparatuur is niet onvermijdelijk als een controle- en preventief onderhoudsprogramma is gevestigd.

Opstelling van een regelmatig preventief onderhoudsprogramma kan het risico van apparatuurstoringen en de daaruit voortvloeiende problemen van die storing, de detectie van latente storingen verminderen en de eerste stap voor het oplossen van problemen .

Visuele inspectie van stroomtransformator

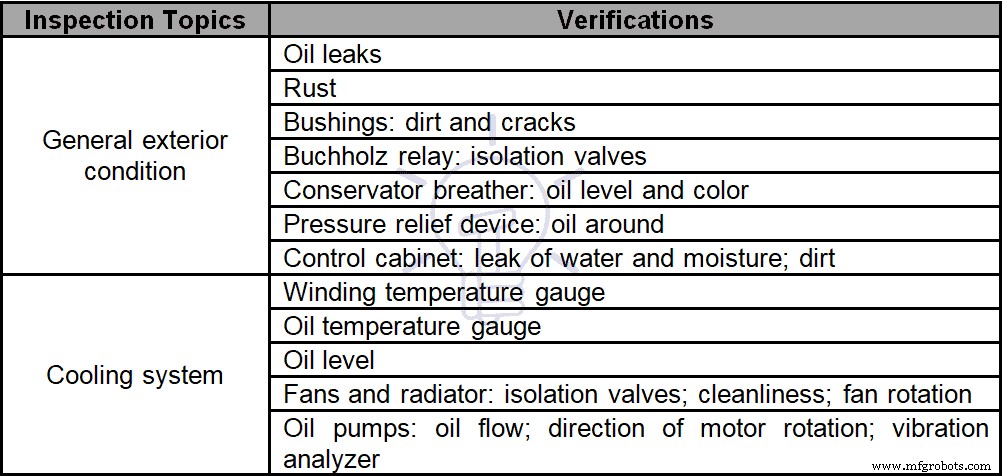

De meest voorkomende aandacht voor stroomtransformatoren is visuele inspectie , wat voornamelijk inhoudt het controleren van de algemene buitenconditie en het koelsysteem van de transformator .

Voedingstransformatoren moeten regelmatig worden geïnspecteerd, zodat problemen vroegtijdig kunnen worden opgespoord en gecorrigeerd voordat grote reparaties nodig zijn .

Inspecties worden routinematig gedaan , meestal een keer per week , hoewel de frequentie kan variëren van bedrijf tot bedrijf en tussen transformatoren . Een transformator kan bijvoorbeeld vaker worden gecontroleerd als er reden is om aan te nemen dat er zich een probleem ontwikkelt.

Tabel 1 toont de soorten visuele inspecties die nodig zijn om de algemene staat van het exterieur en het koelsysteem te controleren .

Klik op afbeelding om te vergroten

Tabel 1 – Visuele inspectie van transformatoren

Tabel 1 – Visuele inspectie van transformatoren

Transformatordiagnose en -bewaking

Transformatorbewaking verwijst naar online meettechnieken, waarbij de nadruk ligt op het verzamelen van relevante gegevens over de integriteit van de transformator en niet op de interpretatie van gegevens.

Transformatorbewakingstechnieken variëren afhankelijk van de gebruikte sensor, gemeten transformatorparameters en toegepaste meettechnieken. Aangezien bewakingsapparatuur meestal permanent op een transformator wordt gemonteerd, moet deze ook betrouwbaar en goedkoop zijn.

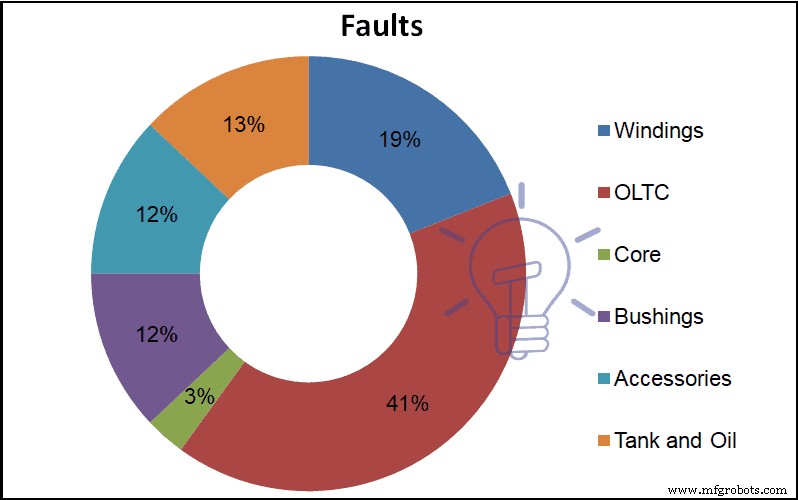

Winding en On-Load Tap Changers (OLTC ) mislukkingen domineren; daarom ligt de focus van de meeste monitoringtechnieken op het verzamelen van gegevens van parameters die kunnen worden gebruikt om de toestand van wikkel- en tapwisselaars te beoordelen.

Opgeloste gassen in olie en gedeeltelijke lozingen (PD ) zijn veelvoorkomende parameters die worden bewaakt met betrekking tot wikkeling en isolatieconditie .

Temperatuur en trillingen monitoring wordt vaak gebruikt voor het beoordelen van OLTC-conditie .

Afbeelding 1 toont de statistische verdeling van storingen in een in olie ondergedompelde transformator.

Figuur 1 – Statistiekverdeling van storingen in een in olie gedompelde transformator

Figuur 1 – Statistiekverdeling van storingen in een in olie gedompelde transformator

Algemene parameters die worden gebruikt om wikkelingen en isolatie te bewaken status is PD en opgeloste gassen in de olie; wat betreft monitoring van OLTC temperatuur en trillingen worden gebruikt.

Belangrijkste controle-eenheden gebruikt voor transformatordiagnose zijn:

- Bewakingseenheid olietemperatuur.

- Oliepeilbewakingssensor.

- Gas-in-olie-bewakingseenheid.

- OLTC-bedieningsbewakingssensor.

- Overbelastingsbewakingseenheid.

Gegevens van bewakingssensoren en -eenheden worden omgezet in digitale en analoge signalen en creëer een realtime basiscommunicatie met een mens-machine interface en gegevensregistratie .

Opgeloste gas-in-olie-analyse is een effectief diagnostisch hulpmiddel voor het vaststellen van problemen in de werking van de transformator.

Deze analyse wordt echter meestal off-post uitgevoerd, waar geavanceerde (en meestal dure) apparatuur wordt gebruikt om het gasgehalte te bepalen. .

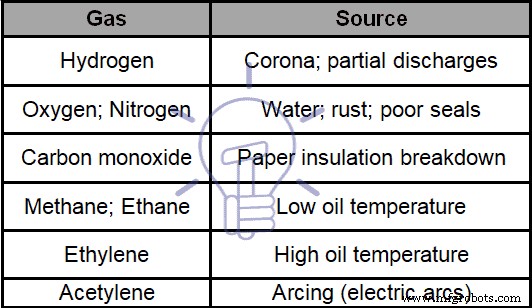

Om het risico van ontbrekende beginnende fouten als gevolg van lange bemonsteringsintervallen te verminderen, worden monitoringtechnieken ontwikkeld om waarschuwingen te geven met betrekking tot veranderingen in gassoorten en -concentraties die in een transformator worden waargenomen. Conventionele opgeloste gas-in-olie-analyse wordt uitgevoerd nadat een waarschuwing is gegeven. Meerdere transformator gassen en bijbehorende bronnen staan vermeld in Tabel 2.

Klik op afbeelding om te vergroten

Tabel 2 – Transformatorgassen en bronnen

Tabel 2 – Transformatorgassen en bronnen

Door het gas opgelost in de isolatieolie te extraheren van de hoofdtransformator en het meten van de hoeveelheden van de zes gascomponenten op hun lage niveau , is het mogelijk om lokale oververhitting of gedeeltelijke elektrische ontlading te detecteren in de eenheid afhankelijk van de analysegegevens en om ongevallen te voorkomen voordat ze zich voordoen .

Schema van preventieve onderhoudsacties en inspectie van transformator

De onderhoudsfrequentie moet worden vastgesteld rekening houdend met de betrouwbaarheidseisen van de apparatuur en de handleidingen en aanbevelingen van de fabrikant.

Onderhoudsactiviteiten kunnen voor elk segment van de installatie in verschillende perioden worden gepland, maar grote industrieën hebben meestal een of twee keer per jaar een wereldwijde stillegging voor onderhoudsdoeleinden.

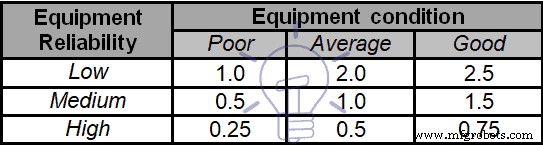

NETA [1] Standaard MTS-2007 Bijlage B presenteert het op tijd gebaseerde onderhoudsschema en matrix weergegeven in Tabel 3. De toepassing van de matrix wordt herkend als een alleen gids .

Specifieke voorwaarde, kriticiteit en betrouwbaarheid moeten worden bepaald om de matrix correct toe te passen . Toepassing van de matrix , samen met het culminatie van historische testgegevens en trending , moet een kwalitatief programma voor preventief elektrisch onderhoud .

Klik op afbeelding om te vergroten

Tabel 3 – Onderhoudsfrequentiematrix

Tabel 3 – Onderhoudsfrequentiematrix

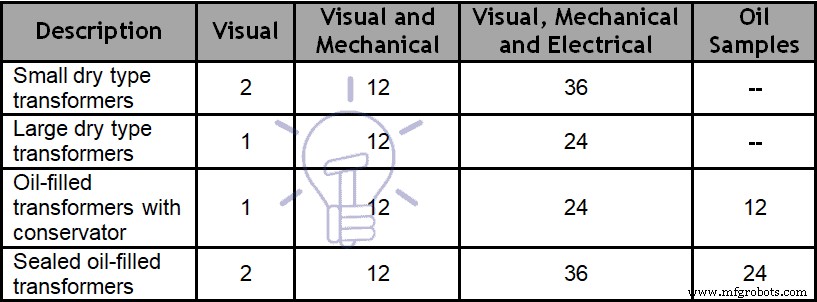

Voor transformatoren de minimumfrequentie-onderhoudstests zijn gedefinieerd volgens dezelfde standaard en weergegeven in Tabel 4.

Klik op afbeelding om te vergroten

Tabel 4 – Frequentie van onderhoudstests van transformatoren (maanden)

Tabel 4 – Frequentie van onderhoudstests van transformatoren (maanden)

Onderhoudsactiviteiten (visuele en mechanische inspectie; elektrische tests; testwaarden ) voor elk apparaat zijn gedefinieerd onder NETA Standard ATS-2009 en voor transformatoren kan worden samengevat zoals weergegeven in tabel 5.

Klik op afbeelding om te vergroten

Tabel 5 – Frequentie van tests en inspecties voor onderhoudsacties van transformatoren

Tabel 5 – Frequentie van tests en inspecties voor onderhoudsacties van transformatoren

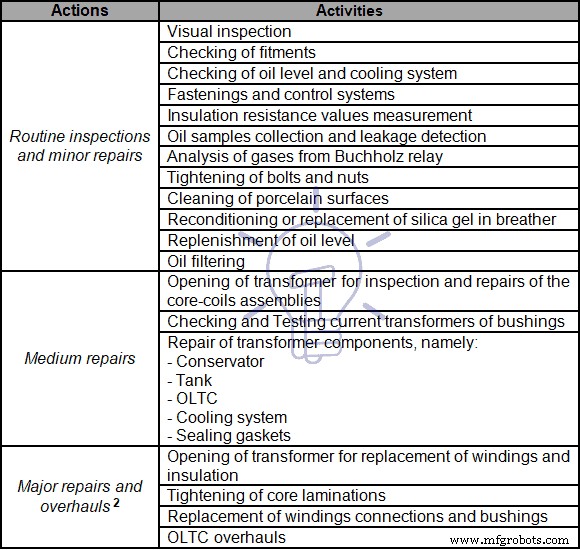

De acties van preventief onderhoud van transformatoren kan als volgt worden gesynthetiseerd:

- Routine-inspecties

- Sampleverzameling

- Testen

- Reparatie

- Kleine reparaties

- Middelgrote reparaties

- Grote reparaties en revisies [2]

- Documentatie en gegevensregistratie

Tabel 6 toont de gebruikelijke activiteiten voor elk type onderhoudsactie.

Klik op afbeelding om te vergroten

Tabel 6 – Gebruikelijke acties van elk type onderhoudsactiviteiten

Tabel 6 – Gebruikelijke acties van elk type onderhoudsactiviteiten

Afgezien van speciale testapparatuur, is de meest gebruikelijke draagbare testapparatuur die wordt gebruikt bij onderhoudswerkzaamheden aan transformatoren:

- Multimeters

- Klemmeters

- Spanningstesters

- Testapparatuur voor instrumenttransformatoren

- Relais- en metertestapparatuur

- Isolatietesters (MEGGER [3] )

- Aarding testapparatuur

- Infraroodcamera [4] (Zie infrarood thermografie)

Lees ook:Hoe vindt u de classificatie van transformator in kVA (eenfasig en driefasig)?

Olie-analyse en -monsters

Tijdens onderhoudsperiode of na een grote reparatie , is het noodzakelijk om een monster van de olie te verzamelen om door te gaan naar de tests gedefinieerd door IEC [5] Standaard 60296 voor VET .

Deze tests zijn:

- Interface spanning (IFT .) )

- Zuurgraad

- Viscositeit

- Dichtheid

- Vlampunt

- Vuurpunt

- Gietpunt

- Vocht

- Diëlektrische sterkte

- Power factor (diëlektrische verliezen – bruin ∂ )

- Kleur

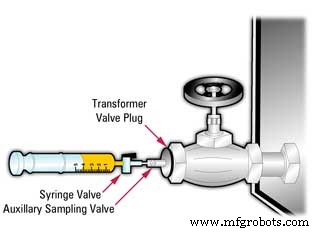

Het is noodzakelijk om bepaalde voorzorgsmaatregelen te nemen bij het nemen van een monster , om te voorkomen dat het monster besmet .

- 1 – Gebruik de hulpbemonsteringsklep en niet gebruik kleine bemonsteringspoort aan de zijkant van de afvoerklep (Figuur 2).

Afbeelding 2 – Hulpbemonsteringsklep

- 2 – Spoelafvoerklep

Figuur 3 – Aftapkraan doorspoelen

Figuur 3 – Aftapkraan doorspoelen

- 3 – Spoel de slang en spuit door en trek niet terug op de spuitcilinder – oefen lichte weerstand uit en laat vloeistofdruk toe om de spuit te vullen (Figuur 4).

Afbeelding 4 – Slang en spuit doorspoelen

- 4 – Gevulde spuit moet geen luchtbellen bevatten , maar sommige kunnen later ontstaan – laat deze niet vrij.

Lees ook:Transformers MCQ's met verklarende antwoorden

Opgeloste gas-in-olie-analyse (DGA)

DGA , een van de meest waardevolle diagnostische hulpmiddelen die beschikbaar zijn, is een procedure die wordt gebruikt om de toestand van een met olie gevulde transformator te beoordelen op basis van een analyse van de gassen opgelost in het koel-/isolatiemedium .

Het is een gevestigde techniek die kosteneffectief is en essentiële informatie levert uit een relatief eenvoudige, niet-destructieve test op basis van oliemonsters.

Hoewel de analyse normaal gesproken in een laboratorium wordt uitgevoerd, zijn er ook online apparaten beschikbaar.

De resultaten onthullen veel over de gezondheid van de olie en van zijn eigenschappen als isolerend medium, inclusief de huidige toestand, eventuele veranderingen die plaatsvinden, de degradatie-effecten van overbelasting, veroudering, het ontstaan van kleine storingen en de meest waarschijnlijke oorzaak van grote storingen.

Opgemerkt moet worden dat een ernstige storing ook vrije gassen kan produceren die zich kunnen verzamelen in het Buchholz-relais .

Transformatortests voor onderhoud en diagnoses

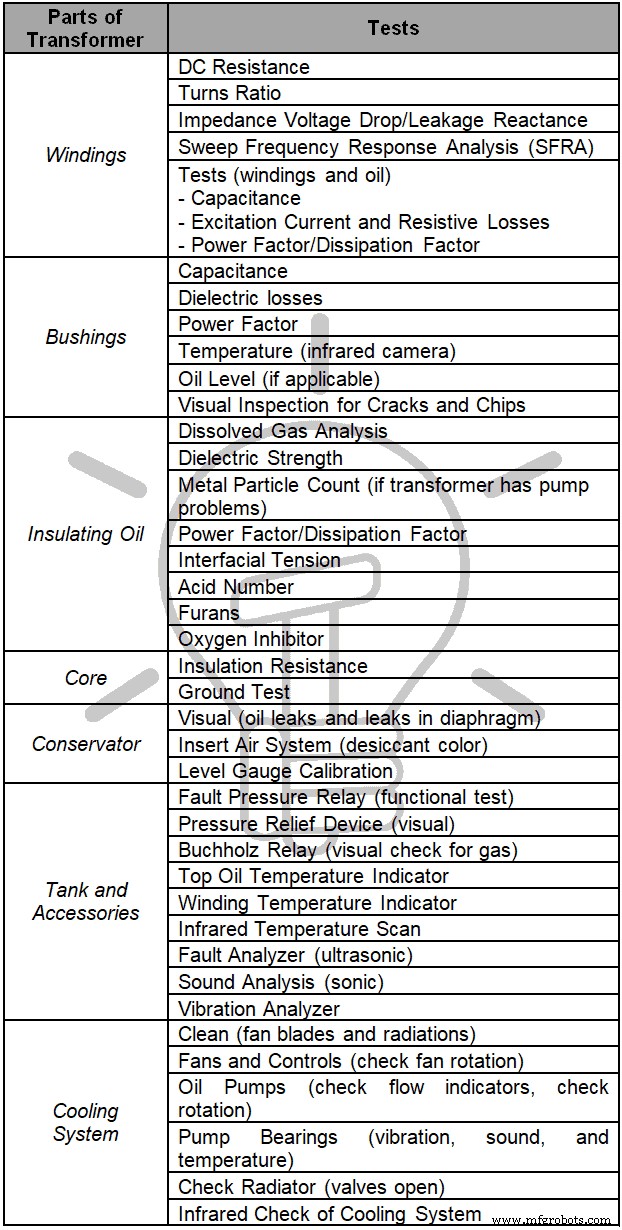

Tabel 7 toont de algemene methode voor het beoordelen van de conditie van de transformator, waarbij routineonderhoud en diagnostiek worden gekoppeld.

Klik op afbeelding om te vergroten

Tabel 7 – Transformatortests die moeten worden uitgevoerd voor onderhouds- en diagnosedoeleinden

Tabel 7 – Transformatortests die moeten worden uitgevoerd voor onderhouds- en diagnosedoeleinden

Bus Testen

Voor bussen met een potentiële tap, zowel de capaciteit tussen de bovenkant van de bus en de onderste kraan (normaal C1 genoemd) ) en de capaciteit tussen de aftakking en aarde (normaal C2 genoemd) ) worden gemeten.

Om de verliezen van de bussen te bepalen, worden ook vermogensfactortests uitgevoerd. C2 capaciteit is veel groter dan C1 capaciteit .

Bussen zonder potentiaalaftakking worden normaal gesproken getest vanaf de bovenste geleider van de bus tot de aarde.

Deze testresultaten worden vergeleken met fabriekstests en/of eerdere tests om achteruitgang vast te stellen.

Ongeveer 90% van busstoringen kan worden toegeschreven aan binnendringend vocht blijkt uit een toenemende arbeidsfactor .

Sweep Frequency Response Analyse Test

Frequentieresponsanalyse (SFRA ) [6] bestaat uit het meten van de impedantie van transformatorwikkelingen over een breed frequentiebereik en het vergelijken van de resultaten van deze metingen met een referentieset .

Verschillen kunnen wijzen op schade aan de transformator, die verder kan worden onderzocht met behulp van andere technieken of door een inwendig onderzoek. De swept-frequentiemethode voor SFRA vereist het gebruik van een netwerkanalysator om het signaal te genereren, de metingen uit te voeren en de resultaten te manipuleren.

Ultrasone en sonische foutdetectie

Deze test moet worden toegepast wanneer waterstof neemt aanzienlijk toe in de DGA.

Hoog waterstof generatie duidt op gedeeltelijke ontlading die zich in de transformator voordoen. Andere gassen zoals methaan, ethaan en ethyleen kan ook toenemen . Acetyleen kan ook aanwezig zijn als boogvorming optreedt en kan ook toenemen.

Trillingsanalyse

Trilling ana lysis op zichzelf kan niet veel fouten voorspellen die verband houden met transformatoren, maar het is een ander handig hulpmiddel om de toestand van de transformator te helpen bepalen.

Trillingen kunnen het gevolg zijn van losse kernsegmenten van de transformator, losse wikkelingen, schildproblemen, losse onderdelen of slechte lagers op oliekoelpompen of ventilatoren . Uiterste zorgvuldigheid moet worden betracht bij het evalueren van de trillingsbron. Vaak is een losse paneelafdekking, deur of bouten/schroeven die in bedieningspanelen liggen of los aan de buitenkant verkeerd gediagnosticeerd als problemen in de tank.

Kernisolatieweerstand

Om deze test uit te voeren, moet de opzettelijke kernaarde worden losgekoppeld .

Dit kan moeilijk zijn, en het kan zijn dat er wat olie moet worden afgetapt om dit te bereiken.

Op sommige transformatoren worden kernaardingen naar buiten gebracht via geïsoleerde bussen en zijn ze gemakkelijk toegankelijk .

Verwachte waarden van isolatieweerstand zijn:

- Nieuwe transformatoren:> 1000 MΩ

- Verouderde transformator:> 100 MΩ

Waarden tussen 10 en 100 MΩ onthullen mogelijke schade aan isolatie tussen de kern en de grond en waarden lager dan 10 MΩ kan destructieve circulatiestromen veroorzaken en moet verder worden onderzocht.

Infraroodthermografie

Infraroodthermografie (IR ) is een contactloos en niet-destructief manier om problemen in elektrische systemen op te sporen.

Alle elektrische en mechanische apparatuur straalt warmte uit in de vorm van elektromagnetische straling. Infraroodcamera's, die gevoelig zijn voor warmtestraling, kunnen temperatuurverschillen tussen oppervlakken detecteren en meten.

Abnormale of onverwachte thermische patronen kunnen wijzen op een probleem met de apparatuur, wat kan leiden tot een storing of storing, of brand kan veroorzaken.

Gewoonlijke infraroodanalyse wordt elke 2 of 3 jaar uitgevoerd , terwijl apparatuur onder spanning staat en indien mogelijk onder volledige belasting staat, maar speciale werkings- en omgevingsomstandigheden kunnen vereisen dat IR wordt uitgevoerd jaarlijks.

IR-analyse moet ook worden uitgevoerd na onderhoud of testen om te zien of verbroken verbindingen correct opnieuw zijn gemaakt. Ook als IR wordt gedaan tijdens de warmterun in de fabriek, kunnen de resultaten worden gebruikt als basislijn voor latere vergelijking.

De volgende componenten van transformatoren worden gewoonlijk onderworpen aan IR analyse:

- Tank

- Radiatoren en koelsysteem

- Bussen

- OLTC

Lees ook:TRANSFORMATORNAAMPLAAT (ALGEMENE EISEN).

Tank

Ongewoon hoge buitentemperaturen of ongebruikelijke thermische patronen van transformatortanks duiden op problemen in de transformator, zoals een laag oliepeil, circulerende zwerfstromen, geblokkeerde koeling, losse schilden, problemen met de kraanwisselaar, enz. .

Abnormaal hoge temperaturen kunnen de isolatie van de transformator beschadigen of vernietigen en daarmee de levensverwachting verkorten.

Een IR inspectie kan oververhitting of onjuiste thermische patronen vinden. IR scannen en analyseren vereist getraind personeel met ervaring in deze technieken.

Radiators en koelsysteem

Radiatoren moet worden onderzocht met een IR-camera en vergelijk ze met elkaar.

Een koele radiator of segment geeft aan dat een klep gesloten is of de radiator of het segment is aangesloten .

Als visuele inspectie geeft aan dat de kleppen open zijn , de radiator of het segment moet geïsoleerd, leeggemaakt en verwijderd worden en de verstopping verwijderd .

Een transformator die werkt met verminderde koeling heeft zijn nuttige levensduur is drastisch verkort (een verhoogde bedrijfstemperatuur van slechts 8 tot 10 o C zal verminderen transformatorleven met de helft ).

Bussen en isolatoren

a) Oliepeil

IR scans van bussen kunnen lage oliepeilen laten zien , wat zou vragen om onmiddellijke deactivering en vervanging .

Over het algemeen is de reden hiervoor dat de afdichting in de onderkant van de bus heeft mislukt, er lekt olie in de transformator . De bovenste zegel heeft waarschijnlijk gefaald , ook toestaan lucht en vocht om naar boven te gaan .

Te hoog oliepeil in bussen betekent over het algemeen de afdichting in de bodem van de bus is mislukt en oliekop van de conservator, of stikstofdruk , heeft transformatorolie door de bus geduwd .

Een andere reden waarom een bus een hoog oliepeil kan vertonen lekt de bovenste afdichting , waardoor water kan binnendringen . Het water migreert naar de bodem van de bus en verplaatst de olie naar boven .

Meer dan 90% van busstoringen worden toegeschreven aan wateringang door de bovenste afdichting .

Busjes vaak catastrofaal falen , waarbij vaak de hosttransformator en nabijgelegen apparatuur worden vernietigd en het veroorzaken van risico's voor werknemers . Vorige IR scans van dezelfde bus moeten worden vergeleken met de huidige scan.

b) Busverbindingen

Busjes hebben twee interne verbindingen , één in de kop en nog een veel diepere binnenkant verbonden met de transformator co ils.

Beide verschijnen aan de buitenkant, maar de kopverbinding bevindt zich op het bovenste deel van de bus, terwijl de spoelverbinding zich aan de basis van de bus bevindt.

Problemen met scheuren zijn gevonden in bepaalde isolatoren die van invloed zijn op de elektrische en mechanische sterkte van de isolator .

Als er oppervlaktevocht aanwezig is, vloeit er een zeer kleine ontlaadstroom over het oppervlak van de isolator, waardoor de temperatuur met één of twee graden stijgt. Wanneer een isolator is gebarsten de ontlaadstroom stroomt door de scheur en niet over het oppervlak en de isolator wordt iets kouder .

Als de scheur wordt ernstig genoeg een temperatuurstijging kan duidelijk worden .

OLTC (On-Load Tap Changers )

De temperatuur van de OLTC hoes moet dezelfde temperatuur hebben als de transformator zelf .

De bron van de warmte bevindt zich in de OLTC-behuizing en is aanzienlijk heter dan de aangegeven temperatuur .

Een externe OLTC compartiment mag niet warmer zijn dan de behuizing van de transformator . Als het warmer is , het geeft vermoedelijke verwarming van de interne kraanaansluitingen . aan .

Een probleem met tapinspecties is dat niet alle tappunten zijn aangesloten op het moment van de inspectie, dus de resultaten misschien niet overtuigend .

[1] NETA :International Electrical Testing Association (VS).

[2] Uit te voeren na een ernstige interne fout of elke 8-10 jaar s van continu functioneren , namelijk wanneer de transformator wordt onderworpen aan ernstige overbelastingscycli of externe kortsluiting . Deze activiteiten moeten worden uitgevoerd door gespecialiseerd personeel .

[3] MEGGER is een handelsmerk , maar deze apparatuur is bekend onder deze naam.

[4] Zie hoofdstuk 7, d.w.z. Infraroodthermografie.

[5] IEC:Internationale Elektrotechnische Commissie.

[6] Alleen als deze test is uitgevoerd tijdens FAT – Fabrieksacceptatietests.

Over de auteur:Manuel Bolotinha

-Licentiaat in elektrotechniek – energie- en energiesystemen (1974 – Instituto Superior Técnico/Universiteit van Lissabon)– Master in Electrical and Computers Engineering (2017 – Faculdade de Ciências e Tecnologia/Nova University of Lisbon)

– Senior adviseur in onderstations en energiesystemen; Professionele instructeur

Industriële technologie

- Step-up en Step-down Transformers

- De kracht van een duidelijke, beknopte visie

- 4 tests die de efficiëntie van stroomtransformatoren bepalen

- Elektrische transformatoren:functie, structuur en meer

- Wat beïnvloedt de frequentie van het onderhoud van dieselgeneratoren?

- 4 manieren waarop conditiebewaking voordelen roterende apparatuur

- 5 essentiële onderhoudstips voor elektrische transformatoren

- 3 diagnostische hulpprogramma's die u nodig heeft voor generatoronderhoud

- De kracht van een IoT-enabled Asset Monitoring-oplossing benutten

- Schakelschema voor dubbele voeding – 230VAC tot ±12VDC

- Webinar:de kracht van energiemonitoring in Industrie 4.0