Bewerkingstests voor grote onderdelen Horizontale werktuigmachines

Veelzijdige platforms verwerken verwerking met maximale efficiëntie

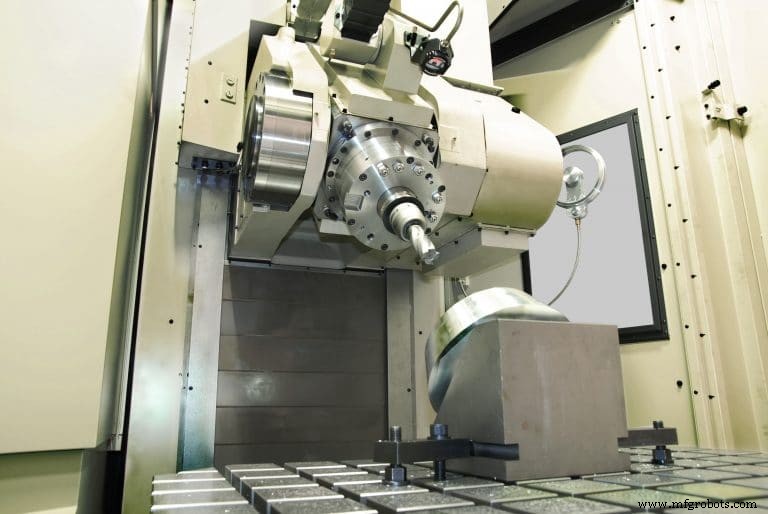

Horizontale bewerkingscentra (HMC's) zijn veelzijdige machineplatforms met vier assen en, in toenemende mate, vijfassige machineplatforms die de verwerking van meerzijdige grote onderdelen maximaliseren door het hanteren van onderdelen te minimaliseren. Ze worden gebruikt in uiteenlopende industrieën zoals de lucht- en ruimtevaart, de auto-industrie, energieopwekking en algemene techniek.

Met hun bijna universele productiecapaciteiten bieden HMC's veel keuzemogelijkheden voor fabrikanten, waardoor ze minder gevoelig zijn voor de cyclische eb en vloed van een bepaalde industrie, zoals olie en gas. HMC's zijn gemakkelijk te automatiseren. Ze zijn meestal uitgerust met dubbele pallets voor op grafstenen gemonteerde onderdelen, een enkel werkstuk, of ze kunnen worden geautomatiseerd met palletpools van zes of meer pallets. Voor onbeheerde productie zonder licht zijn lineaire flexibele productiesystemen (gevoed door stockers en verzorgd door railgeleide, overhead portaalrobots of op een voetstuk gemonteerde zesassige robots) beschikbaar. Enkele grote werkstukken variëren van motorblokken tot boorbits voor olievelden, pomphuizen en spruitstukken, en families van op grafstenen gemonteerde componenten.

Overeenkomende machines, grote onderdelen

Als het gaat om het bewerken van grote onderdelen, zijn de stijfheid van de machine en de fundamentele constructie van cruciaal belang voor de procesefficiëntie, nauwkeurigheid en consistentie, volgens Sal Swierczek, assistent verkoopmanager, Kitamura USA Inc., Wheeling, Illinois.

"Kitamura's HXiG-serie HMC's varieert van 250 tot 1250 mm tafelafmetingen met viertraps tandwielaangedreven spindels van 8.000 tpm of 12.000 tpm die een koppel van 430 tot 900 ft-lb leveren voor het snijden van exotische materialen," zei hij. "Deze HMC's zijn voorzien van oliegekoelde dubbele kogelomloopspindels op kokers die intern inductief gehard en geslepen zijn, volgens Kitamura's gepatenteerde proces tot een oppervlakteafwerking van minder dan 4 µm voor superieure paring, nauwkeurigheid en betrouwbaarheid op lange termijn. Vakmanschap in handscraping-technieken zorgt voor consistente nauwkeurigheid van ±0,002 mm volledige slag en ±0,001 mm herhaalbaarheid.”

De eerste overweging is natuurlijk dat het werkstuk past in het werkbereik van de machine, of het nu gaat om het laden van één onderdeel op de tafel of het laden van meerdere onderdelen om de doorvoer te vergroten, aldus Swierczek. "Belangrijke criteria voor machineselectie zijn onder meer de machinecapaciteit (inclusief de totale machinegrootte), het spilvermogen, de stijfheid, het aantal gereedschappen, de selectie van de magazijngrootte en de tapsheid en afmetingen van het gereedschap", zei hij. "Kitamura horizontale machines hebben een standaard APC met twee stations [automatische palletwisselaar] met een optie om het aantal pallets met palletpools in het veld te vergroten."

Swierczek voegde eraan toe dat "het vermogen om te automatiseren een van de uitdagingen is waarmee winkels vandaag de dag worden geconfronteerd, en dat is de moeilijkheid om bekwame operators te vinden en een personeelsbestand dat lichte bewerkingen aankan."

Horizontale bewerkingscentra bieden de broodnodige flexibiliteit bij de bewerking van onderdelen. "Vergeleken met een drieassig bewerkingscentrum, minimaliseren volledige vierassige bewerkingscentra het hanteren van onderdelen, waardoor het aantal keren dat een onderdeel moet worden omgedraaid van zes naar twee wordt verminderd," zei Swierczek. "Met de vierde as op het bewerkingscentrum kan de operator het onderdeel van voren en van beide kanten benaderen en vervolgens verplaatsen voor de uiteindelijke verwerking."

Bovendien kunnen Kitamura HMC's worden uitgebreid tot volledige vijfassige bewerking naarmate het bedrijf van een winkel groeit. Kitamura biedt zijn eigen Arumatik-Mi, pictogramgestuurde CNC-besturing, die compatibel is met FANUC-programmering. De Arumatik-Mi-besturing detecteert gereedschapsslijtage en regelt automatisch de snijvoedingssnelheid door de actieve spilbelasting tijdens de bewerking te bewaken. De standtijd wordt gemaximaliseerd en de cyclustijd wordt drastisch verkort door aanpassing aan de verandering in snijomstandigheden. Bijkomende voordelen zijn onder meer een kortere niet-cut-tijd en het voorkomen van machine-ongelukken en/of menselijke fouten.

Machines voor grote onderdelen

Voor het bewerken van grote onderdelen biedt Methods Machine Tools Inc., Sudbury, Mass., twee horizontale bewerkingscentrumlijnen:Niigata en KIWA Japan. "De KIWA Japan-lijn staat bekend om de snelle, zeer betrouwbare bewerking, typisch voor jobshops en Tier One en Tier Two automotive-werkplaatsen", zegt Dale Hedberg, vice-president operations. "De Niigata-productlijn is ontworpen voor zware snijtoepassingen waar laagfrequente bewerkingen en verwijderingssnelheden van zwaar metaal vereist zijn."

De Niigata-productlijn omvat de vijfassige HN50E-5X en HN63E-5X, de vierassige HN50 tot HN1600, de HN800 tot HN1600-BAR en de HN800 en HN1000-FC vlak- en contourmachines. Machineplatforms hebben een tafelafmeting van 500 mm tot en met 1.600 mm. De tapermaten van de spindel zijn CAT-50 BIG Plus, HSK100A, met spindelopties van 6.000 en 8.000, 12.000 en 15.000 tpm.

"De industrie neigt momenteel naar vijfassige platforms in horizontale bewerkingscentra, die Niigata aanbiedt in zowel 500 als 630 mm-formaten", aldus Hedberg. “In de lucht- en ruimtevaart- en energie-industrie richt Niigata zich op laagfrequente bewerkingstoepassingen, die profiteren van de natuurlijke dempende eigenschappen van de machines. Laagfrequente bewerking wordt een populaire uitdrukking als het gaat om het bewerken van titanium en inconel met hoog koppel voor een betere standtijd en een langere levensduur van de spil, "legde hij uit.

Het vermogen om trillingen van snijkrachten te dempen is van nature inherent aan de gietstukken van de machine en de metaal-op-metaal contactoppervlakken die met de hand worden geschraapt voor de bijpassende oppervlakteafwerking. Typische toepassingen op het gebied van energie en energieopwekking zijn onder andere flenzen, fracking heads en blisks, volgens Hedberg.

Bij het bewerken van grote onderdelen met HMC's zijn diametrische nauwkeurigheid van de slag in elke as en stijfheid vooral belangrijk om precisie en herhaalbaarheid te bereiken. Hedberg zei:"Het mooie van vijfassige bewerking is dat je geen uitgebreide opspanning of aangepaste werkstukopspanning nodig hebt, tenzij je een uniek onderdeel bewerkt waarvoor misschien een raambevestiging of een speciale klemmethode nodig is."

Toepassingsgerichte HMC's

Mitsui Seiki USA Inc., Franklin Lakes, N.J., kijkt naar de vraag van klanten naar de ontwikkeling van nieuwe horizontale bewerkingscentra, met name op de huidige modellen die het meest gewild zijn voor bewerkingstoepassingen voor grote onderdelen, aldus Robb Hudson, president. “Vandaag de dag komt de vraag naar grote onderdelen zeker uit de lucht- en ruimtevaart, die op dit moment een grote drijfveer is, zowel in de straalmotorfamilie van onderdelen als in structurele componenten. Andere doelmarkten zijn onder meer schimmels en sterven, de ruimte en defensie en industriële gasturbinesectoren, "zei hij.

“Onze horizontale bewerkingscentra, met pallets van 1 m en groter en bijbehorende tafelconfiguraties die een gewicht van 1.000 tot 10.000 lb [453-4.535 kg] kunnen dragen, worden beschouwd als onze machines voor grote onderdelen. Het is belangrijk op te merken dat onze machines in dit formaatbereik allemaal afkomstig waren van klanten die de ontwikkeling aanstuurden. We hebben de machines niet gemaakt en vervolgens naar markten gezocht. Ze zijn allemaal afgeleid van de behoefte van een klant aan een specifieke toepassing.”

Om in aanmerking te komen voor de productie van grote onderdelen, hebben Mitsui Seiki-machines allemaal dezelfde belangrijkste technische kenmerken. Hudson zei:"Er zijn twee categorieën in mijn gedachten:grote onderdelen waarvoor ook veel materiaal moet worden verwijderd en onderdelen die gewoon onhandig zijn en lichtere sneden vereisen. Mitsui Seiki is actief in de sector van grote onderdelen die zwaar snijden van taaie materialen vereist. Als zodanig hebben onze machines veel massa, stijfheid, grote kokergeleidingen, kogelomloopspillen met grote diameter voor voldoende stuwkracht, robuust axiaal koppel en speciale servomotoren om het onderdeel in het werkbereik te verplaatsen en de nodige snijkrachten op te vangen.”

Al deze functies, plus controle en constructieprecisie zijn vereist om de juiste prestaties voor de toepassing te leveren, aldus Hudson. Hij voegde eraan toe dat het armatuur een belangrijk element is bij de fabricage van grote onderdelen en vaak net zo substantieel en zwaar is als het werkstuk dat het vasthoudt.

Automatisering eenvoudiger gemaakt

Hoewel het instellen van automatisering met elk type machine ingewikkeld is, lijken HMC's gemakkelijker te automatiseren vanwege het volume van hun productie-output, volgens Mel Gay, regionaal verkoopmanager, YCM Technology (USA) Inc., Carson, Californië.

"De snelheid waarmee de geïnvesteerde dollars worden terugverdiend, is altijd de eerste zorg bij de aankoop van HMC", zei hij. “Populaire maten zijn 500/630 mm met een minimale gereedschapscapaciteit van 60-120 voor kleine werkplaatsen en 240 gereedschappen en hoger voor grote fabrieken. Grotere gereedschapscapaciteiten maken complexere taken mogelijk met een minimale insteltijd, vooral met de celconfiguratie met meerdere pallets.”

Op IMTS toonde YCM de NH500A 6 APC, gericht op industrieën zoals de automobielindustrie die grote hoeveelheden onderdelen produceren. De NH500A heeft een spindel van 30 pk, 20.000 tpm en een pallet van 500 x 500 mm.

"Productiviteit begint met de zeer stijve T-basisfundering met ribconstructie", zei Gay. “YCM combineert dit fundament samen met een uit één stuk gegoten spindelkop en een dubbelwandig kolomontwerp. De direct aangedreven spindel is voorzien van precisie keramische kogellagers, wat zorgt voor een hogere snijdynamiek en hogere spindelsnelheden.”

Uiterst nauwkeurige geleidingen van het roltype op alle assen zorgen voor hoge snelheden van 2.362 ipm (60 m/min) en snijsnelheden tot 1.575 ipm (40 m/min), volgens Gay. Het precisiepalletindexeringssysteem biedt plaats aan een APC met zes pallets voor een hoge doorvoer van een enkel onderdeel of onderdelenfamilies.

"Al deze functies maken het mogelijk gebruik te maken van de nieuwste snijgereedschapstechnologie, waardoor de verwerking van onderdelen wordt verbeterd en de totale eigendomskosten worden verlaagd", zei hij.

Grote deel HMC's gebouwd in Amerika

DMG Mori, Hoffman Estates, Illinois, produceert vier modellen horizontale bewerkingscentra in zijn fabriek in Davis, Californië. De NHX 4000 en NHX 5000 zijn derde generatie, 40-taper machines met 400 en 500 mm pallets; de NHX 5500 en NHX 6300 zijn machines met 50 taps toelopende banden van de tweede generatie met pallets van 500 en 630 mm.

"Onze horizontalen zijn ontworpen voor zowel de zware snij- als de hoge nauwkeurigheidseisen van onze klanten in de energie-, ruimtevaart-, industriële apparatuur- en contractproductie-industrieën", zegt John McDonald, executive vice president of development and product management.

Typische werkstukken zijn onder meer grote kleppen en turbineonderdelen voor de energie-industrie; motor-, differentieel- en transmissiebehuizingen in industriële uitrustingen; en structurele componenten in de ruimtevaart. Materialen variëren van titanium of roestvrij staal tot gietijzer of aluminium, allemaal afhankelijk van de toepassing.

"Onze klanten bereiken een hoge productiviteit door automatisering door gebruik te maken van palletpoolsystemen voor high-mixproductie of met speciale robotbelading met behulp van onze geïntegreerde, doorlopende tafelarmatuurhydraulica die standaard wordt geleverd op onze horizontale bewerkingscentra", aldus McDonald. “De bewerking van grote stukken en zwaar snijden zijn afhankelijk van een geoptimaliseerde machinestructuur. Al onze horizontale machines hebben een volledig voor eindige elementen geoptimaliseerde structuur, inclusief een heavy-duty driepunts ondersteunende gietijzeren bedstructuur, powerMASTER spindel (50-taper machines) en lineaire rolgeleiders. Lineaire weegschalen zijn standaard op al onze machines, waardoor onze klanten de hoogste nauwkeurigheid kunnen behouden gedurende de lange levensduur van de machine.”

De standaard 50-taps powerMASTER spindel is 12.000 tpm met een optionele 16.000 tpm high-speed versie. De NHX 6300 heeft ook een optionele spindel met hoog koppel van 8.000 tpm die beschikbaar is voor het zware snijden van moeilijk te bewerken metalen, zoals exotische materialen en zwaar gietijzer.

De CELOS-besturingsinterface van DMG Mori biedt een selectie van toepassingen voor procesoptimalisatie. In overeenstemming met Industry 4.0-initiatieven vereenvoudigt en versnelt de CELOS-besturingsinterface alle fasen van de onderdeelverwerking, van het idee tot het eindproduct, voor zowel de productie van afzonderlijke onderdelen tot seriematige massaproductie.

CELOS-apps maken consistent beheer, documentatie en visualisatie van taak-, proces- en machinegegevens mogelijk, evenals het koppelen van werkplaats- en bedrijfsstructuren op een hoger niveau, waardoor de basis wordt gelegd voor consistente gedigitaliseerde en papierloze productie, aldus DMG Mori. Deze functionaliteit kan zelfs worden bereikt vanaf een kantoorcomputer met de CELOS PC-versie.

"We bieden ook technologiecycli waarmee onze klanten eenvoudig complexe bewerkingsprocessen kunnen realiseren", aldus McDonald. “Met Machine Vibration Control (MVC) kan de machinist bijvoorbeeld stabiele snijvoedingen en snelheden vinden tijdens zware bewerkingen. Machine Protection Control (MPC) biedt daarentegen spiltrillingsbewaking, gereedschapsbelastingbewaking en botsingsdetectie om schade te voorkomen of te verminderen. Door deze gegevens te verzamelen en te analyseren, helpt de CELOS-besturingsinterface

winkels hun productiviteit te maximaliseren, een nog hogere nauwkeurigheid te bereiken en spindels meer uren per dag te laten draaien”, aldus McDonald.

Bekwaamheid in de bouw

De horizontale bewerkingscentra van Okuma, zoals de MA-600HII, zijn populaire keuzes voor de automobiel-, matrijs-, energie- en ruimtevaartindustrie, volgens Errol Burrell, productspecialist bewerkingscentra, Okuma America Corp., Charlotte, N.C.

"Ze leveren nauwkeurigheid en stabiliteit bij het bewerken van grote onderdelen vanwege hun consistente thermische stabiliteit", zei hij. "Machines worden getest op hun thermisch profiel en gegevens over mogelijke thermische vervorming worden in realtime teruggevoerd naar de besturing voor eventuele noodzakelijke compensatie via Okuma's TAS-software (thermal axis stabilizer)."

De MA-600HII is een 50-tapermachine met een spindel van 6.000 tpm en een standaard 40-gereedschapsmagazijn dat kan worden opgewaardeerd tot 60-gereedschappen en zelfs tot 285- of 400-gereedschappen, dus het is ideaal voor werkplaats- of productieproductie . De MB-8000H is vrijwel hetzelfde platform met een tafel van 800 mm, en de volgende maat groter is de MB-10000H met een box-in-box-ontwerp in plaats van een kolom.

Okuma-machines worden met de hand op elk pasvlak geschraapt voor meer nauwkeurigheid en productiviteit over een langere periode voor lagere kosten en maximale winstgevendheid, aldus Burrell.

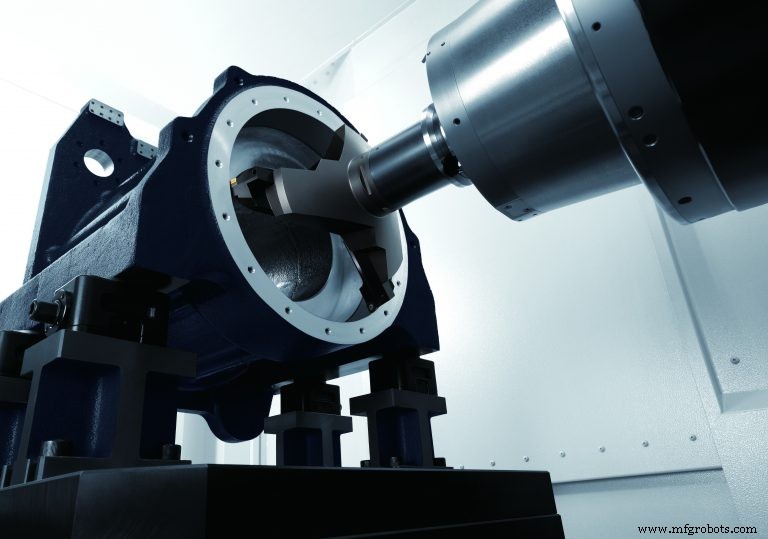

Typische olieveldcomponenten zoals pomphuizen profiteren van Okuma's unieke Turn-Cut-mogelijkheid. "Voor pomphuizen maakt onze Turn-Cut-mogelijkheid het mogelijk een flens te draaien op horizontale bewerkingscentra van Okuma", aldus Burrell. Turn-Cut is een programmeeroptie die beschikbaar is op Okuma HMC's waarmee de machine boringen en diameters kan maken met ronde en/of hoekige kenmerken. Hierdoor kunnen gebruikers functies op grote, ongebalanceerde onderdelen draaien op hetzelfde platform waar standaard CNC-bewerkingsfuncties worden uitgevoerd. Turn-Cut elimineert de noodzaak om speciale machines, gereedschappen, opspanningen of aanvullende componenten aan te schaffen.

Turn-Cut heeft geen invloed op de prestaties of levensduur van de machines. Als er zwaar gefreesd moet worden, is de Okuma HMC uitgerust met Turn-Cut volgens Okuma nog steeds even capabel als altijd. Het belangrijkste is dat Turn-Cut bewerkingswerk mogelijk maakt zonder dat een secundaire machine voor een draaitoepassing nodig is. Onderdelen zoals kleppen, leidingen of onderdelen van het verdeelstuk zijn ideale kandidaten voor Turn-Cut.

Op IMTS toonde Okuma zijn geautomatiseerde verticale palletsysteem Tower Pallet. Het heeft twaalf pallets van 20 x 20″ (500 x 500 mm), elk met een maximaal laadvermogen van 500 kg op twee niveaus. Het geïntegreerde APC-systeem levert snelle laad- en lostijden met een servomotoraangedreven zwenksysteem voor licht-uit werking, aldus het bedrijf.

Volledige vierde as, automatisering

Mazak Corp., Florence, Ky., biedt een volledige lijn van HMC's naast zijn grote verticale bewerkingscentra in brugstijl, vijfassige verticalen met draaien (INTEGREX) en zijn VARIAXIS vijfassige tapachtige machine, afhankelijk van het product specialist Jared Leick.

“De bewerking van grote onderdelen met 50-tapspindels wordt gedaan op machines met tafels/pallets van 800 tot 1.600 mm, waaronder onze Quill-serie HMC met tafels van 1.250 tot 1.600 mm, evenals onze HCN-6800, met een tafel van 630 mm voor grote motorblokken voor auto- en energiecomponenten.”

De 50-taperlijn omvat drie extra modellen in de serie (HCN-8800, HCN-10800 en HCN-12800), met 10.000 tpm standaard en optionele 8.000 tpm en 6.000 tpm 50-pk spindels voor bewerking met een hoger koppel van titanium, roestvrij en andere exotische metalen. Voor het bewerken van grote aluminium constructiedelen voor de lucht- en ruimtevaart- en halfgeleiderindustrie is een spil met 16.000 tpm beschikbaar, zei Leick.

Mazak biedt volledige vierassige HMC's, die ongeveer 60% van alle HMC's vertegenwoordigen die door het bedrijf worden verkocht, zei hij. Vierassige HMC's met standaard 0,0001o positionering maken het mogelijk om een twee- of vierzijdige opspanning te roteren voor het boren van samengestelde hoeken, 90o te indexeren en terug te draaien. Volledige vierassige bediening maakt contouren mogelijk en kan worden gebruikt om de cyclustijd te verkorten, waardoor de verwerking eenvoudiger wordt, vooral voor complexe onderdelen.

Beschikbare automatisering omvat het PALLETECH-systeem van Mazak, dat plaats biedt aan een groot aantal machines in een FMS-configuratie en een railgeleide robot, samen met Mazak's nieuwe Multi-Pallet Pool (MPP) automatiseringssysteem voor één machine voor 400 en 500 mm machines. "We hebben HMC's geautomatiseerd met FANUC-robots met zes assen op een rail die onderdelen in verschillende stations zal positioneren voor lasermarkeren, wassen en ontbramen", zegt Leick.

De Mazak HCN-5000 HMC is nu verkrijgbaar met het MPP-systeem van het bedrijf, een basisautomatiseringsoplossing in een compact formaat. Winkels die niet over de benodigde vloeroppervlakte beschikken om een conventionele lineaire horizontale palletopslagplaats te huisvesten, hebben nu de mogelijkheid om te automatiseren voor continue productie, aldus Leick.

MPP biedt het gemak van een groter Mazak PALLETECH-systeem en neemt tot 30% minder ruimte in beslag. Servomotoren op elke as, evenals een palletopstelling met twee niveaus die elke pallet op dezelfde afstand van het midden van de stocker houdt, zorgen voor snel en stabiel laden/lossen, zei hij.

Ontworpen om uit te breiden naarmate de productiebehoeften toenemen, kunnen fabrikanten de standaard 10-palletmagazijn van het systeem herconfigureren om 16 pallets te huisvesten voor een hogere output. Met de grote, zware onderdelenbewerkingen van de HCN-5000 in gedachten, maakte Mazak van deze nieuwste MPP de grootste versie in termen van capaciteit van de onderdelen. Het systeem bevat pallets van 500 vierkante mm die plaats bieden aan werkstukken met een diameter tot 800 mm en een hoogte van 1000 mm.

Automatisering Besturingssysteem

- Video horizontaal bewerkingscentrum

- Verschillende soorten CNC-bewerking

- Verscheidenheid aan automatisering van bewerkingsmachines op tentoonstelling

- Lessen in hoogwaardige bewerking:vergeet de gereedschapshouders niet

- Niagara Gear voegt interne bewerkingsmogelijkheden toe

- Bestellingen voor werktuigmachines nemen af in september

- Fuji introduceert multitasking-machine

- Methoden voor machinegereedschappen om Koch Machine Tool te verwerven

- Wat is een horizontale boormachine?

- Bewerkingsproces en werktuigmachines begrijpen

- Een machinewerkplaats selecteren