Technieken voor additieve productie en prototypering

Ontwerpen maken met traditionele productie in gedachten was al een uitdaging op zich. De ontwerpers van vandaag moeten nu nadenken over hoe ze 3D-printen en/of Direct Digital Manufacturing (DDM) in hun ontwerpen kunnen integreren. Er is een wens om een geprint prototype onderdeel of assemblage van een 3D-printer te gebruiken, maar de uitdaging komt van weten waar te beginnen. Dus dacht ik dat ik wat technieken zou delen om je aan het denken te zetten over DDM-ontwerp.

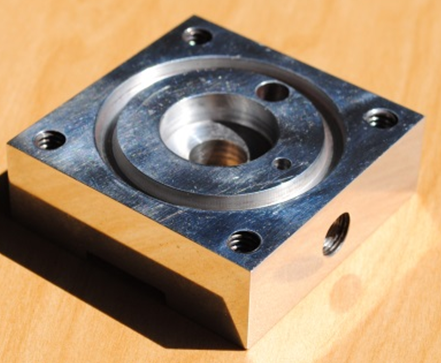

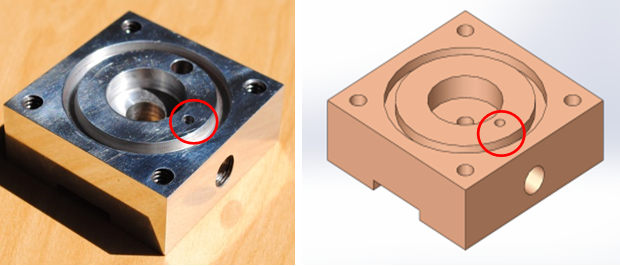

Bovenstaand voorbeeld is een vrij eenvoudig prismatisch onderdeel, zeer traditioneel gefreesd uit aluminium met behulp van een kniefrees. Ik kijk vaak naar dit soort onderdelen en vraag:"Als ik deze FDM zou moeten afdrukken, wat zou ik dan kunnen doen om het ontwerp te verbeteren en de bouwtijd te verkorten en verwijdering te ondersteunen?"

Inlaatgaten

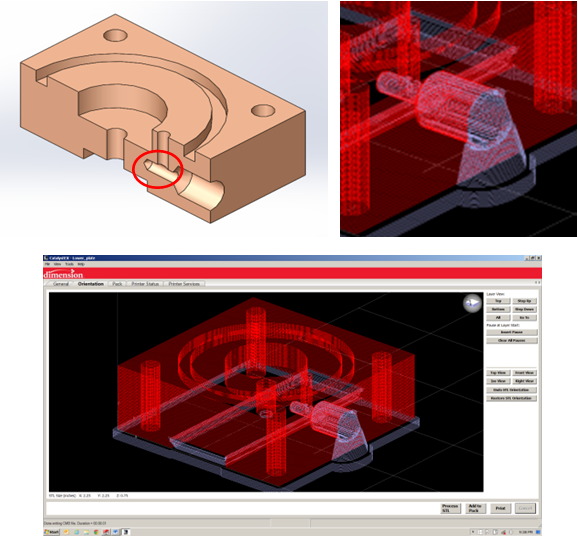

Het eerste waar ik naar op zoek zou zijn, zijn kleine, traditioneel geboorde gaten, zoals degene die je in de dwarsdoorsnede hieronder (links) ziet. De tweede foto hieronder toont het model verwerkt in Catalyst. Het kleine gaatje van het model (rood) vult zich met steun (blauw) en kan even duren om op te lossen, vooral bij gebruik van SR-20 steunmateriaal.

Als ik naar een dergelijk inlaatgat kijk, probeer ik ronde sneden te vermijden die ondersteuning nodig hebben, en ontwerp ik met behulp van "zelfdragende hoeken". Terugkomend op het CAD-model (links), heb ik het inlaatgat veranderd in een 45 graden diamantgat (rechts), waardoor ondersteuning volledig overbodig is. Catalyst bewijst dat hiervoor geen ondersteuning zal worden gebruikt en we halen een enorme tijdwinst op (rechts).

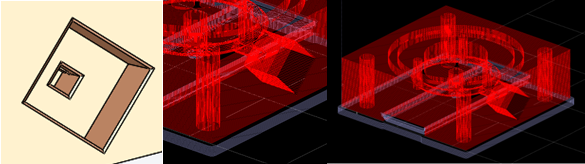

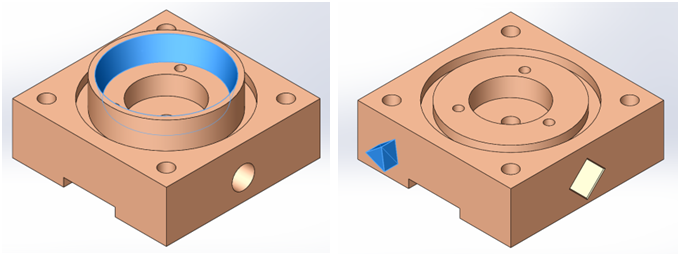

Ik hergebruikte deze techniek ook voor het hoofdgat. Door een afschuining toe te voegen, waarvan de lengte gelijk was aan de plakhoogte, heb ik al het ondersteuningsmateriaal voor de hele inlaat geëlimineerd, zoals hieronder te zien is.

Tikken; Ik bouwde een diamanten inzetstuk met een gat en drukte het inzetstuk af met het gat naar boven gericht. Hierdoor kon ik een nauwkeuriger gat maken dan afdrukken op de hoekpunten.

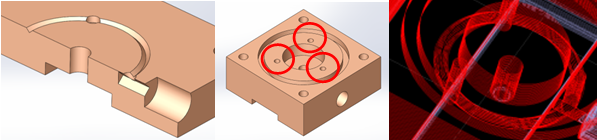

Verborgen kanaal

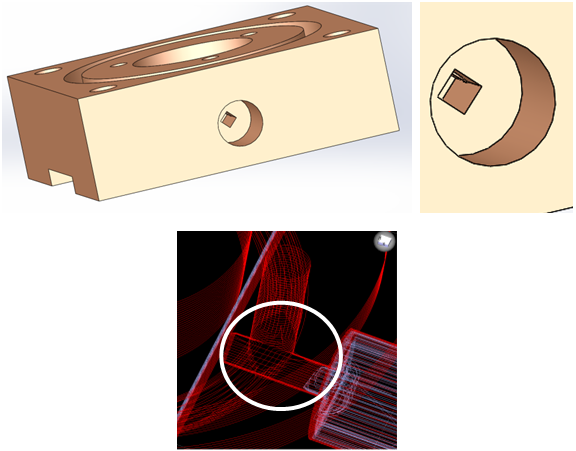

Het traditionele machinaal bewerkte blok (machinaal bewerkt - links, CAD - rechts) aan de bovenkant stond slechts één inlaat aan de bovenkant van het onderdeel toe. Dit werd hoogstwaarschijnlijk gedaan om de benodigde machinale bewerking te verminderen. Door zelfdragende hoeken op een geprint onderdeel te gebruiken, kunnen we echter een verborgen kanaal creëren om drie gaten (rechts) met elkaar te verbinden, wat een superieure lucht- en vloeistofstroom mogelijk maakt. Deze techniek is zeker iets wat we traditioneel niet kunnen doen, zonder een dure subassemblage.

Vanuit mijn CAD-model tekende ik een diamant op het voorvlak en gebruikte een revolversnede om het verborgen kanaal (links) te maken. Vervolgens heb ik de originele snede gemodelleerd om drie inhammen (midden) te maken. Eindgebruikers met Catalyst kunnen deze techniek gebruiken om functies te creëren zonder ondersteunend materiaal, terwijl de prestaties van onderdelen drastisch worden verbeterd (rechts).

De beperkingen van voorraad

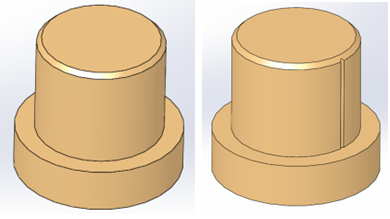

Een ander aspect van ontwerpen voor traditionele productie was de noodzaak om voorraad te overwegen om producten te vergemakkelijken, vooral als het moet worden gefabriceerd. Een van de voordelen van additive manufacturing is de mogelijkheid om voorraadbeperkingen te negeren. Traditioneel, als ik een locator-functie wilde maken, zoals die aan de linkerkant, zou ik dikkere voorraad moeten kopen, wat meer kosten met zich meebrengt. Additive Manufacturing biedt veel meer flexibiliteit om eenvoudige functies te produceren, zoals die aan de rechterkant, ongeacht de voorraad.

Naadcontrole

Onlangs schreef ik nog een bericht over Seam Control voor FDM. Dit is nog een truc die de nabewerkingstijd bespaart die nodig is voor het schuren en vijlen van een bedrukte naad. Bekijk dat bericht voor meer informatie.

Gebruik configuraties om toleranties te beheren

Welke Additive-technologie u ook gebruikt, het beheren van toleranties wordt eenvoudig gemaakt door configuraties te gebruiken. Ontwerp het onderdeel zoals u het wilt in SOLIDWORKS, aangezien u dit ontwerp gaat gebruiken voor tekeningen op de werkvloer. Nadat het gewenste ontwerp is voltooid, maakt u een configuratie met speciale functies of toleranties die helpen bij 3D-printen. Hieronder staat een voorbeeld dat ik heb gebruikt in de naadcontrole-post. Het model aan de linkerkant is ontworpen in CAD zoals ik het wil. Aan de rechterkant ziet u een extra speciale functie die kan worden gebruikt voor Addititive Manufacturing.

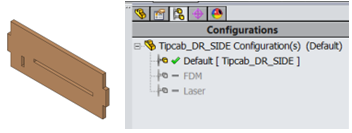

Ik gebruik ook configuraties bij het mengen van FDM en lasersnijden. Voor platte componenten zoals hieronder is het goedkoper om papier te lasersnijden in plaats van een 3D-printer vast te binden, tenzij je geen laser hebt.

Dit zijn een paar ideeën die u hopelijk helpen uw prototyping te verbeteren en u helpen als u directe digitale productie overweegt.

Tags:Katalysator, Configuraties, Directe digitale productie, Inzicht, Naadcontrole

3d printen

- Een businesscase opstellen voor een productie-uitvoeringssysteem in additieve productie

- Opstellen van een businesscase voor Additive Manufacturing Execution System in Rapid Prototyping

- Additive manufacturing en spuitgieten — een nieuwe visie op productielevenscycli

- Wat is het 'internet der dingen' en wat betekent het voor additive manufacturing?

- 4 brandende vragen voor additieve productie in 2019

- Introductie van AM Fridays en Additive Podcast

- Essentium en Lehvoss werken samen om materialen voor additieve productie te ontwikkelen

- Wat is additieve productie? - Soorten en werking?

- De zaak voor 3D-printen in de productie

- Additieve productie in de geneeskunde en tandheelkunde

- Additieve productie in de lucht- en ruimtevaart