Hoe kunt u 3D-printerbewaking gebruiken om additieve productie te schalen?

Toegang tot realtime gegevens van AM-machines ondersteunt schaalbare en herhaalbare additieve productie.

Door inzicht te krijgen in de realtime machineprestaties, kunnen bedrijven een reeks voordelen ontsluiten, waaronder geoptimaliseerde apparatuurefficiëntie en kwaliteitsverbeteringen.

Dit artikel belicht verdere voordelen, maar ook uitdagingen, van 3D-printermonitoring en onderzoekt de meest effectieve benaderingen voor het verzamelen van machinegegevens die momenteel beschikbaar zijn.

Waarom heeft mijn AM-faciliteit machinebewaking nodig?

Machinebewaking is een essentiële vereiste voor AM-faciliteiten die productiegegevens willen verzamelen, structureren en actie willen ondernemen.

De belangrijkste doelen van AM operations management zijn het verhogen van de doorvoer en kwaliteit terwijl u afval en kosten verlaagt.

Het automatisch verzamelen van gegevens rechtstreeks van uw machines en het in realtime gebruiken van de informatie om de besluitvorming te stimuleren, is de belangrijkste manier waarop bedrijven deze doelstellingen bereiken.

Door gegevens van uw AM-apparatuur te verzamelen, kunt u zich een beter beeld vormen van hoe het er op uw werkvloer aan toe gaat, waardoor u de uptime van de machine kunt verhogen en de operationele prestaties kunt verbeteren.

Verder lezen:3 manieren waarop connectiviteit uw additieve productieactiviteiten zal verbeteren

Uitdagingen voor machinebewaking in additive manufacturing

Het mogelijk maken van machinebewaking in additive manufacturing is echter verre van een eenvoudige taak.

Een van de grootste uitdagingen hierbij is dat bedrijven verschillende soorten AM-machines gebruiken, die doorgaans propriëtaire bewakingssoftware en controlesystemen gebruiken.

Hierdoor is het niet mogelijk om verschillende machines eenvoudig op één centraal systeem aan te sluiten. Dit gebrek aan connectiviteit leidt tot datasets in silo's en het onvermogen om snel alle data samen te brengen voor analyse en inzichten.

Dat gezegd hebbende, veranderen AM-hardwarefabrikanten hun benadering van machineconnectiviteit. Hardwarebedrijven stellen hun systemen open voor tweerichtingsconnectiviteit tussen 3D-printers en softwaretoepassingen van derden.

Momenteel is de meest gebruikelijke manier om AM-machinegegevens te communiceren MTConnect en OPC-UA, industriestandaardprotocollen die de snelle overdracht van grote hoeveelheden gegevens mogelijk maken.

Hoewel MTConnect goed is voor het verzamelen van uitvoeringsgegevens, ondersteunt deze standaard geen extra mogelijkheden voor het verzenden en ontvangen van printeropdrachten en voor bewaking op afstand.

Als alternatief werken hardwarebedrijven steeds vaker samen met softwareleveranciers om machineconnectiviteit mogelijk te maken via open API's.

Hoewel het geweldig is om te zien dat de industrie de behoefte aan machineconnectiviteit erkent, blijft de vraag hoe deze mogelijkheid ten volle te benutten, open.

Hoe kunt u machinegegevens voor additive manufacturing centraliseren?

Om te profiteren van AM-machine-integratie, hebben bedrijven een effectieve aanpak nodig voor het verzamelen en centraliseren van machinegegevens. Vanaf het moment dat de machine begint te draaien, moeten de gegevens deel uitmaken van een gecentraliseerd systeem dat helpt bij het identificeren van de prestaties en status.

Dit soort zichtbaarheid op hoog niveau kan inzicht bieden in hoe u uw AM-activiteiten kunt verbeteren, maar alleen als de juiste tools en processen aanwezig zijn om ervoor te zorgen dat gegevens nauwkeurig en automatisch worden verzameld.

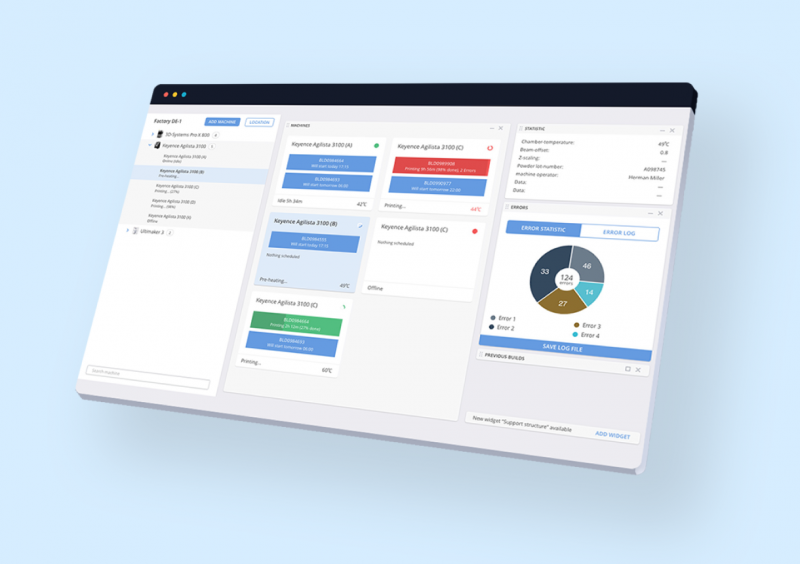

Additive Manufacturing Execution System (MES)-software staat hierbij centraal.

Zelfs op het meest fundamentele niveau vervult MES een kernfunctie binnen AM-faciliteiten door machines, projecten, materialen en mensen te coördineren om productieactiviteiten uit te voeren.

Additive MES helpt bij het digitaal verzamelen, manipuleren en delen van machinegegevens om de juiste informatie, aan de juiste mensen, op het juiste moment te verstrekken, rapportage te vereenvoudigen en besluitvorming te verbeteren.

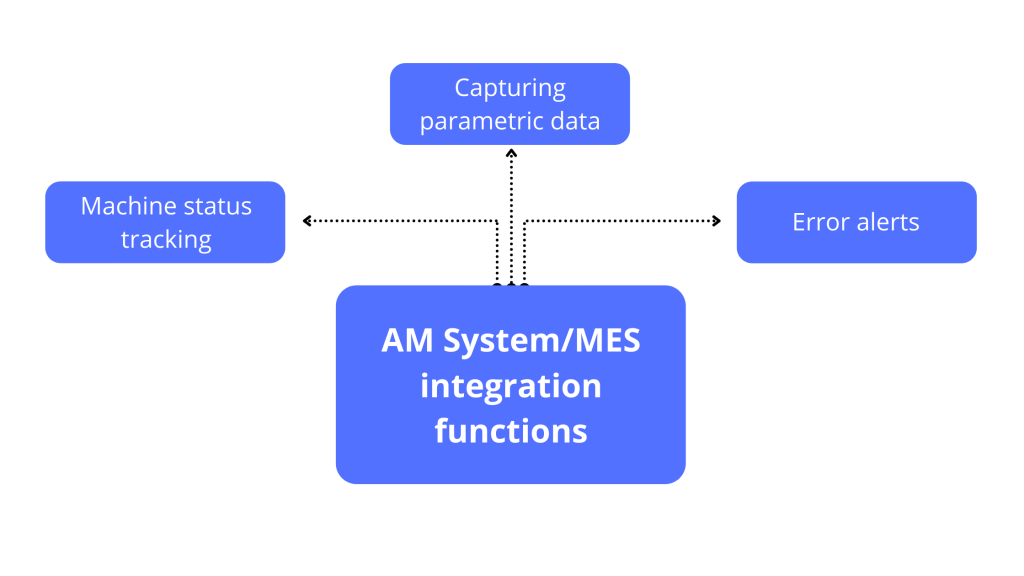

3 cruciale functies van de 3D-printers en MES-integratie

Om het maximale uit additieve productie te halen, wilt u dat uw AM-faciliteit niet meer mensen handmatig informatie over processen moet invoeren en dat machines de mogelijkheid krijgen om automatisch gegevens aan de MES te rapporteren.

De integratie tussen MES en uw apparatuur voor additieve productie kan de volgende functionaliteit bieden:

1. Machinestatus volgen

Het volgen van de machinestatus via MES is cruciaal voor de efficiënte werking van uw AM-faciliteit.

Deze methode is nauwkeuriger dan operators de status handmatig te laten controleren. Het handmatig volgen van de status is tijdrovend, foutgevoelig en afhankelijk van het geheugen van operators.

In een typische situatie, wanneer een machine onverwacht offline gaat, zou de eerste reactie van uw werknemers zijn om deze weer aan de gang te krijgen. Pas nadat iemand het apparaat heeft gerepareerd, voeren ze meestal de tijd in waarop het is uitgevallen en hoe lang.

Machinestatusdetectie verzamelt ook gegevens over wanneer machines inactief zijn omdat ze niet betrokken zijn bij het huidige proces. Continue rapportage van deze gegevens helpt u een beter beeld te krijgen van hoe uw AM-faciliteit functioneert en waar u verbeteringen kunt aanbrengen.

2. Verwerkingsparameters ophalen van machines

Harde metingen van uw AM-apparatuur vastleggen is ook mogelijk met machine-integratie. Gegevens zoals het totale aantal onderdelen dat van een 3D-printer komt, kunnen naar de MES worden gecommuniceerd en in uw OEE worden verwerkt.

Het bijhouden van de afdruktijd is ook een belangrijke statistiek waarmee u rekening moet houden om uw algehele prestaties te evalueren. Machine-integratie die parametrische gegevens ophaalt, stelt u in staat een realtime beeld te behouden van de kwaliteit van de producten die u produceert en de efficiëntie van uw processen.

3. Geef en log foutwaarschuwingen die optreden tijdens het afdrukproces

Het MES-platform, dat gegevens van uw machines verzamelt, biedt u een dashboard waar u niet alleen de status van machines kunt volgen, maar ook eventuele fouten die tijdens het printen optreden. Deze gegevens worden in het systeem gelogd, waardoor u er gemakkelijk toegang toe heeft voor verdere analyse.

Het ontvangen van realtime waarschuwingen en het volgen van eventuele procesafwijkingen kan een grote bijdrage leveren aan het sneller identificeren en oplossen van het probleem, waardoor ongeplande uitvaltijd mogelijk wordt voorkomen.

De voordelen van het aansluiten en bewaken van uw 3D-printers via MES

De functies van MES/machine-integraties hebben een aantal positieve implicaties voor bedrijven die gebruik maken van additive manufacturing. Laten we de belangrijkste ervan bekijken.

Wanneer de MES de status, uptime en fouten van 3D-printers bijhoudt, helpt het u nauwkeurige informatie te verkrijgen die een grote rol speelt bij het berekenen van de werkelijke algehele operationele efficiëntie van uw AM-apparatuur.

Zonder machinebewaking tasten machinebedieners en productiemanagers grotendeels in het duister over de realtime prestaties van de apparatuur. Natuurlijk kunnen ze de printer nog steeds handmatig controleren, maar dit kan veel tijd kosten en de productiviteit beperken, vooral als je meerdere machines tegelijkertijd hebt draaien.

Met machinebewaking via MES wordt deze datalus tussen de machine, productiebeheersoftware en machineoperators naadloos geautomatiseerd om zichtbaarheid en connectiviteit in de productieworkflow te garanderen.

Verder lezen:EOS en AMFG kondigen samenwerking aan om machineconnectiviteit voor additieve productie mogelijk te maken

Met gemakkelijke toegang tot realtime machinegegevens via MES kunnen productiemanagers de planning van AM-productietaken verbeteren.

Als u de status, afdruktijd en doorvoer van de machine kent, kunt u de capaciteit van AM-machines nauwkeuriger voorspellen en plannen. Met deze kennis kunt u de productiviteit van uw AM-faciliteit maximaliseren en uiteindelijk een hogere ROI op de AM-investering behalen.

Verder lezen:een businesscase opzetten voor een productie-uitvoeringssysteem in AM

Met realtime waarschuwingen mogelijk gemaakt door machinebewaking, kan uw onderhoudsteam eenvoudig meldingen maken om de AM-werkvloer proactief te bewaken.

Met proactieve monitoring kunt u onderhoudsbehoeften voorspellen op basis van realtime prestatiegegevens, in plaats van te vertrouwen op het verloop van vooraf bepaalde onderhoudsschema's, vaak nadat de prestaties van de machine zijn afgenomen.

Dit onmiddellijke bewustzijn van machineproblemen, dataconnectiviteit en apparatuurgezondheid voorkomt storende apparatuurstoringen. In plaats van te wachten tot een machine stopt met werken en een defect onderdeel produceert, kan het onderhoud snel toegang krijgen tot hun realtime waarschuwingen en deze analyseren om mogelijke hoofdoorzaken te identificeren, het probleem op te lossen en op te lossen voordat het uitvalt.

Door u te helpen bij het identificeren van problemen en inefficiënties, verhoogt machinebewaking de productkwaliteit en procesinnovatie.

De mogelijkheid om relevante productieparameters op te slaan, zoals de afdruktijd van de taak, evenals de afdrukresultaten, geeft het productieteam een duidelijk beeld van welke parameters de afdruktaken van de hoogste kwaliteit hebben opgeleverd.

Door de verzamelde gegevens te analyseren, kan het team beproefde productiestrategieën ontwikkelen, die keer op keer zorgen voor consistente, hoogwaardige onderdelen.

3D-printerconnectiviteit en MES:quick wins en langetermijnresultaten

Zoals we hebben gezien, kunnen de voordelen van het integreren van machinebewaking met additieve MES verder gaan dan het efficiënter maken van apparatuur.

Machineconnectiviteit en zichtbaarheid stellen machineoperators en productiemanagers in staat om de productie- en onderhoudsprocessen te innoveren.

En naarmate alle mensen, systemen en bedrijfsmiddelen efficiënter, verbonden en beter geïnformeerd worden, zijn ze beter gepositioneerd om de groei van additive manufacturing te stimuleren en uw investering in de technologie te maximaliseren.

Krijg meer inzicht in uw machinegegevens met AMFG's Additive MES

3d printen

- Hoe OEM's in de automobielindustrie uitdagingen op het gebied van additieve productie kunnen oplossen door middel van digitalisering

- Hoe kunnen merken voor consumptiegoederen hun additieve productieactiviteiten transformeren?

- Hoe kunnen luchtvaartbedrijven additieve productie naar een hoger niveau tillen met MES?

- Hoe kunt u opschalen naar seriële additieve productie met Additive MES?

- Hoe kunnen MES en workflowsoftware de productieplanning voor additieve productie transformeren?

- Hoe kan on-demand additieve productie helpen om de supply chain veerkrachtig te maken?

- Hoeveel realiteiten kun je hebben in industriële automatisering?

- Hoe kunt u gebruik maken van industrieel IoT in de monitoring van olie- en gasvloot?

- Connectiviteit in productie:hoe kan het worden verbeterd?

- CAD volledig benutten in het additieve productieproces

- Additive Manufacturing-technologie en hoe SDK's kunnen helpen