5 redenen om uw postproductieplanning voor additieve productie te automatiseren

Als we het hebben over workflowbeheer voor additive manufacturing, is het vrij typisch om alleen in termen van productiestappen te denken:het plannen van inkomende verzoeken en het voorbereiden van machines, bijvoorbeeld. Maar hoe zit het met het beheren van de fase na productie?

Verrassend genoeg is postproductiebeheer een vaak over het hoofd gezien onderdeel van het additieve fabricageproces. Veel bedrijven weten nog niet hoe ze deze fase het meest effectief kunnen beheren en zorgen voor een naadloze stroom tussen productiefasen. Lees verder voor meer over postproductiebeheer en hoe software voor workflowbeheer kan helpen om deze productiefase te stroomlijnen en te automatiseren.

Wat is postproductiebeheer?

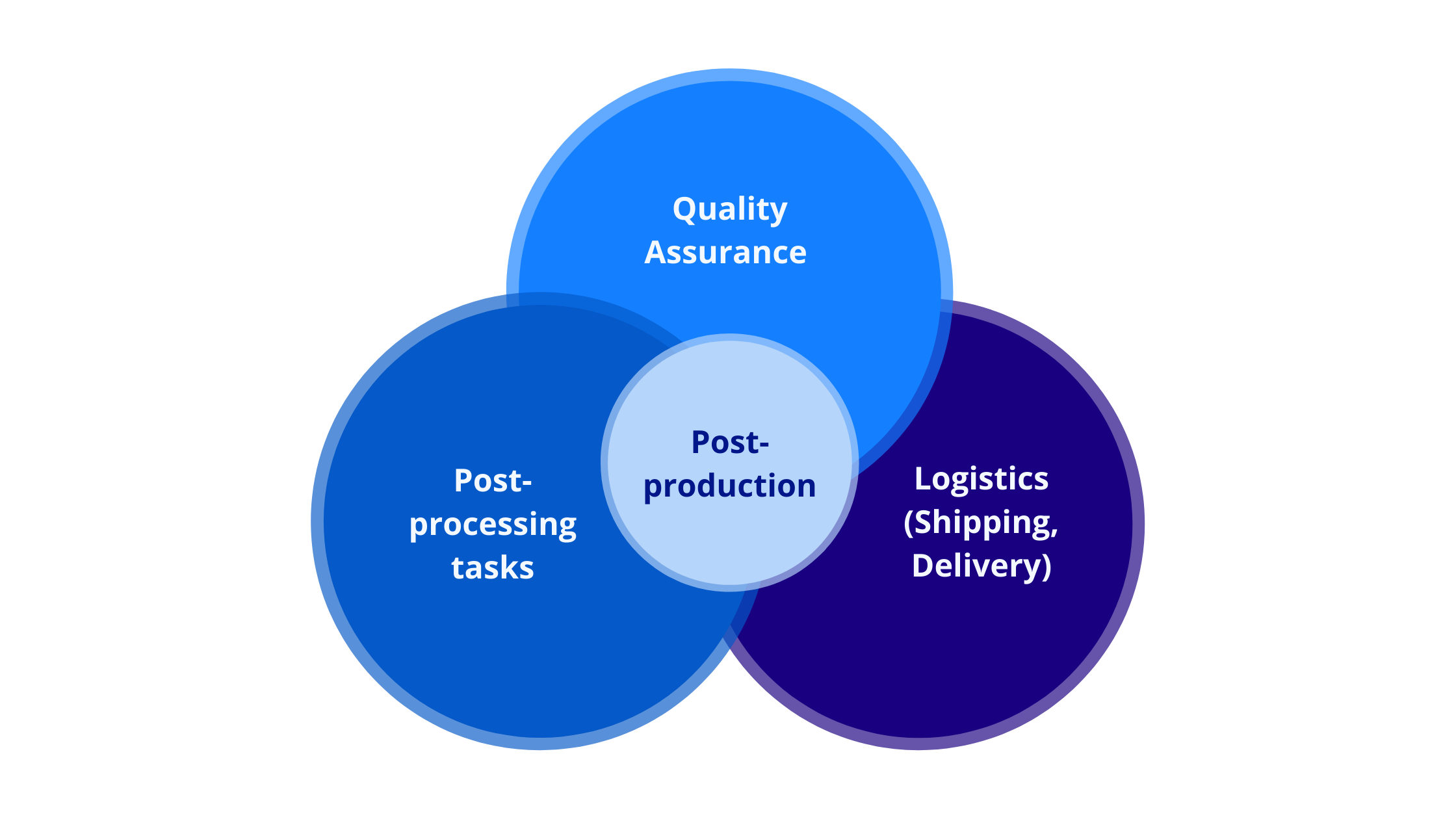

Voor additieve productie verwijst postproductiebeheer naar het proces van het plannen en coördineren van alle vereiste acties nadat een oplage is voltooid. Dit omvat, maar is niet beperkt tot:

- Nabewerkingstaken plannen

- Kwaliteitscontroles (QA) uitvoeren

- Logistiek beheren

Postproductiebeheer:handmatig versus geautomatiseerd

Tegenwoordig gebruikt de overgrote meerderheid van fabrikanten handmatige processen om hun postproductietaken te plannen en uit te voeren. Laten we het proces van het identificeren van onderdelen na de bouw als voorbeeld nemen.

Elke voltooide build bestaat uit verschillende onderdelen die moeten worden uitgepakt, geïdentificeerd en geïnspecteerd voordat ze naar de volgende fase worden verplaatst, bijvoorbeeld nabewerking. Om een onderdeel te identificeren, zal een productie-ingenieur echter vaker wel dan niet terug moeten verwijzen naar een afgedrukt werkbriefje, in wezen een 2D-beeld afstemmen op zijn fysieke tegenhanger en vereisten handmatig afvinken.

In dit voorbeeld heeft zo'n proces twee duidelijke nadelen: het kost veel tijd en er is een gebrek aan zichtbaarheid van de workflow.

Dit zijn de belangrijkste nadelen van elk handmatig proces, aangezien gegevens fysiek van de ene taakeigenaar naar de volgende moeten worden doorgegeven. Als we additieve productie beschouwen in termen van het potentieel voor massaproductie, is het duidelijk dat deze manier van beheer van het postproductieproces op de lange termijn niet schaalbaar is voor fabrikanten.

Aan de andere kant hebben geautomatiseerde processen meestal betrekking op digitale gegevens en communicatie . Dit biedt belangrijke kansen om de gehele planningsfase na de productie te stroomlijnen. Met de juiste workflowsoftware kunnen geautomatiseerde processen helpen om de kans op menselijke fouten te verkleinen en een gecentraliseerd platform bieden waarop gebruikers gemakkelijk kunnen communiceren in alle productiegebieden.

5 perfecte use-cases voor het automatiseren van postproductiebeheer

#1 planning na verwerking

Als een belangrijk onderdeel van het additieve fabricageproces is nabewerking een van de eerste dingen die in je opkomt als je aan de postproductiefase denkt.

Afhankelijk van de gebruikte 3D-printtechnologie, zullen 3D-geprinte onderdelen verschillende soorten nabewerking vereisen. SLA-onderdelen vereisen bijvoorbeeld op zijn minst verwijdering van de ondersteuning. Onderdelen die met SLS zijn geproduceerd, kunnen verven, verchromen of andere nabewerkingsmethoden vereisen. Sommige nabewerkingstechnieken, zoals parelstralen, kunnen in batches worden uitgevoerd, waarbij een bepaald aantal voltooide onderdelen nodig is voordat de taak kan worden uitgevoerd.

Alleen al hierdoor is het duidelijk dat planning van de nabewerking gemakkelijk een logistieke hoofdpijn kan worden, vooral als je te maken hebt met honderden projecten en verschillende machines. Er moeten onder andere middelen worden toegewezen en taakeigenaren worden toegewezen voor elk project.

Als we aan de mix toevoegen dat de nabewerkingsfase momenteel 30-60% van het additieve fabricageproces uitmaakt, zal het gebruik van handmatige processen om deze stap te beheren en te coördineren alleen maar dienen om het proces te verlengen. Voor maximale efficiëntie is het daarom zinvol om de taak van het plannen van uw nabewerkingsactiviteiten waar mogelijk te automatiseren.

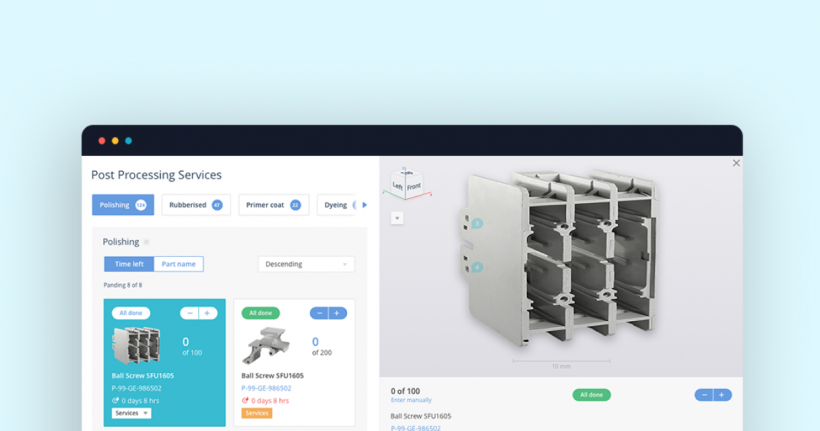

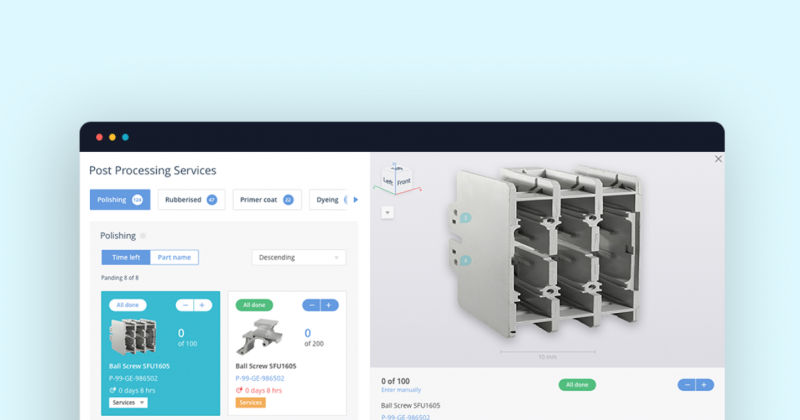

Workflow management software komt goed tot zijn recht door dit proces te helpen automatiseren. Het Post-Processing Scheduling-systeem van AMFG kan bijvoorbeeld worden gebruikt om de juiste nabewerkingstaken toe te wijzen en de juiste volgorde van uit te voeren acties vast te stellen.

#2 Snellere identificatie van onderdelen

Dit is een scenario dat elke productie-ingenieur kan herkennen:je hebt een voltooide build in handen met onderdelen die nu moeten worden geïdentificeerd en toegewezen, meestal aan de nabewerkingsfase.

Het identificeren van uw onderdelen na productie is een cruciaal onderdeel van het proces. Voordat kwaliteitsborging kan worden uitgevoerd of nabewerking kan worden voltooid, moeten eerst onderdelen worden geïdentificeerd. Voor de overgrote meerderheid van de afdelingen voor additieve productie is het identificeren en volgen van onderdelen echter een volledig handmatig proces. Gedrukte werkbriefjes worden vaak gebruikt om het 2D-beeld te vergelijken met het fysieke onderdeel.

Het gebruik van software voor workflowbeheer om dit proces te automatiseren, kan de identificatiefase van onderdelen aanzienlijk vereenvoudigen. Met onderdeelgegevens en specificaties die al in het systeem zijn vastgelegd, is het gewoon een kwestie van controleren in welke build een onderdeel zich bevindt met behulp van de software. De software kan ook 3D CAD-modellen weergeven die kunnen worden gebruikt om het inspectieproces te verrijken.

#3 Verbeterde kwaliteitsborging

Aangezien additieve fabricage van prototyping naar productie gaat, is het essentieel dat onderdelen voldoen aan de vereiste normen. Kwaliteitsborging (QA) is daarom een continue stap op elk punt tijdens de postproductiefase.

Als QA-controles tegenwoordig handmatig zijn en een vast aantal selectievakjes omvatten, kan workflowbeheersoftware helpen dit proces te digitaliseren.

Dit kan bijvoorbeeld een 3D-viewer zijn, compleet met gegevens, waardoor u het onderdeel en de eigenschappen ervan nauwkeuriger kunt inspecteren. Dergelijke systemen kunnen ook rapporten importeren uit externe gegevensbronnen, zoals sensoren en streepjescodes, waardoor u sneller kunt controleren of uw onderdelen aan de vereiste specificaties voldoen.

#4 Robuust gegevensbeheer

Herhaalbaarheid van processen is een cruciaal criterium voor fabrikanten, hoewel dit van oudsher een van de factoren was die de bredere acceptatie van 3D-printtechnologieën belemmerde. Het correct beheren van gegevens is echter een van de sleutels tot een herhaalbaar additief productieproces.

Fabrikanten moeten rekening houden met de vereisten voor gegevensbeheer die zich voordoen tijdens de postproductiefase.

Laten we als voorbeeld kwaliteitsborging nemen. QA voor additive manufacturing is een gebied dat een robuust gegevensbeheerproces vereist, aangezien één build een enorme hoeveelheid gegevens kan vertegenwoordigen:mogelijk tientallen of honderden terabytes.

Niet alleen dit, maar belangrijke informatie over onderdelen moet worden opgeslagen, bijgewerkt en in alle gevallen worden onderhouden.

Het op een verteerbare manier bijhouden van bergen gegevens is vrijwel onmogelijk om handmatig te doen. Maar met speciale software voor workflowbeheer maakt de digitale aanpak de opslag van gegevens mogelijk, inclusief een rijke gegevensgeschiedenis voor elk afzonderlijk onderdeel.

Wanneer deze informatie wordt opgenomen in data-analyse, blijkt deze van onschatbare waarde voor het behoud van zichtbaarheid in uw hele organisatie en stelt u in staat om uw postproductieplanning en bredere productieprocessen te blijven optimaliseren.

#5 Geïntegreerde communicatietools

Als u meerdere machines gebruikt en honderdduizenden onderdelen produceert, is traceerbaarheid de sleutel tot een succesvolle additive manufacturing-operatie. En dit kan het meest effectief worden bereikt met software voor workflowbeheer.

Een ander realistisch scenario:een ingenieur kan een update nodig hebben over de status van zijn aangevraagde prototype.

Met een traditioneel proces zal de rapid prototyping-faciliteit, die zich misschien ergens anders bevindt, een spreadsheetsysteem moeten controleren om het onderdeel te vinden en een reactie te e-mailen.

Vermenigvuldig dit met een factor tien en meer, en dit leidt tot veel heen en weer e-mailen en veel moeite om de status van projecten op te sporen.

Laten we nu deze workflowbeheersoftware vervangen. De AM-afdeling kan het project nu eenvoudig in het systeem vinden, compleet met projectinformatie, deadline en verwachte opleverdatum en andere benodigde informatie, in een kwestie van seconden.

Als alternatief, ervan uitgaande dat de juiste gebruikersrechten zijn ingesteld, kan de monteur dit zelf binnen het systeem verifiëren en de projectstatus controleren zonder contact op te nemen met de RP-afdeling.

Dit voorbeeld illustreert de manier waarop software voor workflowbeheer kan helpen om de communicatie tussen de ontwerp-, plannings- en productieteams te vergemakkelijken, zodat iedereen op de hoogte is.

Automatisering:de toekomst van postproductiebeheer

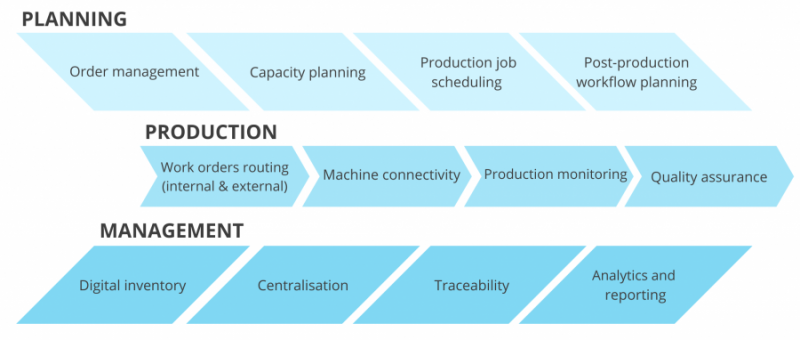

Zoals we hebben gezien, moet software voor workflowbeheer niet stoppen bij de productiefase. Voor fabrikanten die op zoek zijn naar een oplossing voor workflowbeheer, is het belangrijkste criterium om te zoeken naar hoe goed de software de postproductieplanning kan verbinden met de rest van de additive manufacturing-workflow, waaronder:

- Identificatie onderdeel

- Planning na verwerking

- Communicatie tussen planning en productie

Voor OEM's die op zoek zijn naar de beste manier om additive manufacturing toe te passen, is het niet voldoende om alleen naar de hardware of materialen te kijken om dit te vergemakkelijken. Als u een schaalbare productie-operatie wilt creëren, is het ook een kwestie van de juiste software-infrastructuur gebruiken om dit te ondersteunen.

Ontdek hoe AMFG u kan helpen bij het opzetten van een schaalbare infrastructuur voor uw AM-activiteiten

3d printen

- Industrialisatie van additieve productie:3 belangrijke trends in 2021

- Waar bevindt u zich in uw reis naar automatisering van additieve productie?

- Een businesscase opstellen voor een productie-uitvoeringssysteem in additieve productie

- 4 veelbelovende automatiseringstrends in additieve productie

- Wat is de businesscase voor het uitvoeringssysteem voor additieve fabricage bij de productie van reserveonderdelen?

- Opstellen van een businesscase voor Additive Manufacturing Execution System in Rapid Prototyping

- De waarheid over schaalvoordelen voor additieve productieprocessen

- Nieuwe functie:automatiseer uw prijsproces voor traditionele productie en AM-nabewerkingsservices

- 6 redenen waarom u ontwerp voor additieve productie moet overwegen

- 8 uitdagingen Additive Manufacturing moet worden opgelost om levensvatbaar te worden voor productie

- De zaak voor 3D-printen in de productie