Het verleden, het heden en de toekomst van productie

Bij fabricage denken we vaak in termen van de laatste trends en technologieën. We mogen echter niet vergeten dat productie laag na laag is opgebouwd uit eerdere ontwikkelingen en prestaties die onze kennis van het productieproces hebben vergroot. Degenen die de huidige productietechnologieën gebruiken, realiseren het zich misschien niet, maar de tools die ze gebruiken, worden mogelijk gemaakt door de generaties technologieontwikkelaars die hen zijn voorgegaan.

Met dat in gedachten heb ik nagedacht over enkele dingen die ik ben tegengekomen tijdens mijn lange carrière in de productie. Het is opmerkelijk hoe ver we in de afgelopen 40 jaar zijn gekomen in de productie. Productieoplossingen van vandaag bestonden jaren geleden niet, dus onze benadering van het oplossen van problemen was toen heel anders. Tijdens het doornemen van een aantal dingen die ik heb gezworen te verminderen of te elimineren in mijn kelder, kwam ik een roestvrijstalen onderdeel tegen dat me deed denken aan een belangrijke ervaring die ik vele jaren geleden had.

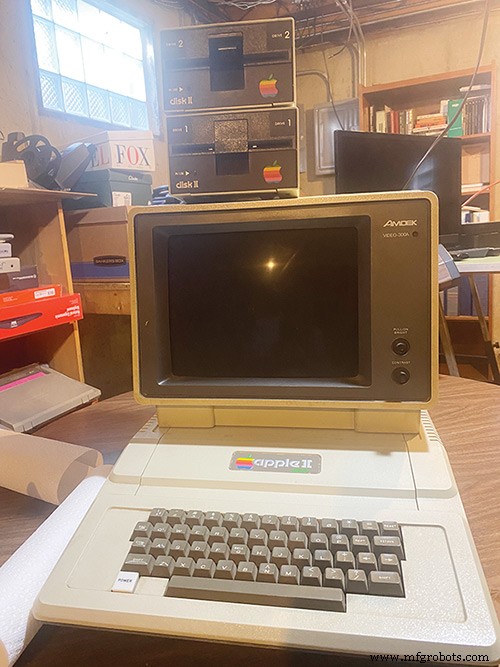

Begin jaren tachtig was het gebruik van kleine computers in machinewerkplaatsen nog maar net begonnen. Ik was vastbesloten om mij aan te sluiten bij degenen die computers toepasten op het fabricageproces. Dit was voordat IBM personal computers beschikbaar waren; Ik overtuigde mijn vrouw ervan dat als ik een Apple ll+ computer zou kunnen kopen, ik wat geld zou kunnen verdienen door NC-programma's te maken voor eigenaren van kleine machinewerkplaatsen in mijn omgeving.

Nadat ik de Apple-computer had gekregen, had ik geen idee hoe ik mijn voorspelling moest laten werken. In die tijd werden alle kleine computers vooral gebruikt voor spelletjes en boekhouden. Er waren nauwelijks computerprogramma's voor de fabricage. In augustus 1982 kreeg ik de opdracht om een NC-programma te schrijven voor het Illinois Institute of Technology Research in Chicago.

Dit programma zou deel uitmaken van een werkceldemonstratie voor leidinggevenden bij GM, Ford en Chrysler. Het plan was om de cel te creëren en vervolgens de leidinggevenden te verleiden om getuige te zijn van de werking ervan nadat ze de IMTS van 1982 hadden bijgewoond, ook in Chicago. Ik zou vier programma's schrijven om kleppen te produceren, inclusief de steel en de kop van elk.

De cel bestond uit een NC-draaibank, een inductiehardingsstation, een inspectiestation (go/no go), een vloerrobot en een reinigingsstation. Tot nu toe had ik mijn computer niet gebruikt om programma's te schrijven, inclusief handmatige NC-programma's. Ik wist ook niet hoe ik het voltooide programma moest afleveren, behalve door een afdruk te gebruiken, en ik had geen printer - wat in die tijd een erg duur item was (ik kon er zes maanden later na sparen). Ik had echter wel twee 5¼" diskettestations op mijn systeem, zodat ik kon opslaan wat ik schreef.

Dit project werd geleid door wijlen Dr. Keith McKee en een aantal van zijn collega's. Ik moet toegeven dat ze veel geavanceerder waren in het gebruik van de Apple-computer dan ik. Ze hadden een Apple zoals de mijne gemanipuleerd, maar met verschillende toevoegingen aan de backplanes op het moederbord. Ze maakten schakelaars op de kaarten die ze in de backplanes installeerden en konden de aan- en uitschakelaars op alle machines in de cel bedienen. Omdat hun computer op de mijne leek, kon ik ook diskettes leveren voor mijn deel van het contract.

Op dat moment dacht ik dat al mijn problemen waren opgelost. Ik wist niet wat me te wachten stond. Destijds had ik een aantal jaren in de productie gewerkt, maar was net begonnen met het schrijven van NC-programma's en slechts op één type machine, een Cincinnati Cinturn-draaibank. Het leek op geen enkele manier op de machine die ze me wilden laten programmeren:een veelgebruikte Takasawa-draaibank met een oude FANUC-besturing. De FANUC-besturing nam evenveel ruimte in beslag als de machine. Het was verre van moderne bedieningselementen die zich gewoonlijk in de hanger van een machine bevinden. Hoe groot de controle ook was, ik kon nog steeds maar een blok informatie tegelijk bekijken. Je kunt je voorstellen hoe lang en vervelend het zou zijn om problemen met een programma op deze machine op te lossen. Dit was nog maar het begin van mijn programmeerproblemen.

Ik ontdekte al snel dat er geen G-code was die ik kon uitgeven die een parabolische curve zou creëren. Eerst dacht ik dat ik een aantal cirkelvormige interpolaties aan elkaar kon rijgen die voldoende zouden zijn. Geen dobbelstenen. Wat ik ontdekte was dat ik met deze oude FANUC-besturing geen opeenvolgende circulaire interpolaties kon maken. Toch kon ik de eerste drie programma's na veel correctie voltooien. De neus op deze onderdelen had eenvoudige rondingen en reageerde op G-code-commando's.

Het was het vierde deel dat ons grote kopzorgen bezorgde. De kromming van het hoofd op dit deel leek op een parabool. Mijn aanpak was om enkele kleine benaderingen te doen voor de parabolische curve. Misschien zou ik posities rond de curve kunnen doen met intervallen van 0,001" (0,0254 mm) die de kromming nauw zouden volgen. Oh, wat verlangde ik naar een soort software die deze berekeningen voor mij kon doen.

Destijds was er een softwareprogramma voor Apple-computers genaamd VisiCalc. Het was echter een spreadsheetprogramma dat vooral voor de boekhouding werd gebruikt en was de voorloper van Lotus 123 en Microsoft Excel.

We hadden bijna geen tijd meer om het project af te ronden en ik had nog steeds geen werkbaar programma kunnen maken voor de klep met een paraboolneus. De oude FANUC-besturing zou gek worden als hij de G-codebogen zou tegenkomen. In wanhoop wendde ik me tot de VisiCalc-software om mijn probleem op te lossen. Met behulp van de formule voor deze parabool kon ik hem in één cel laden en de X- en Z-posities repliceren. Dit loste mijn probleem op en we hebben het project op tijd afgerond.

Ik vroeg me af of de huidige CAM-software mijn probleem van vele jaren geleden zou kunnen oplossen. Ik ontdekte dat Geopath-software voorzieningen had voor vormen - en een daarvan was een parabool. Ik heb de bijna 40 jaar oude blauwdruk opnieuw bekeken, het brandpunt en de lengte in de software gestopt en voila! Het gaf de exacte vorm op de blauwdruk terug. Ik heb deze vorm in Mastercam geladen en meteen een programma gemaakt.

Dit herbeleven van mijn ervaring van lang geleden herinnert me eraan hoeveel vooruitgang we sindsdien hebben geboekt. Wat me toen dagen kostte om te doen, duurt nu minuten.

Gedurende mijn productiecarrière heb ik vele functies bekleed, waaronder machinist, NC-supervisor, afdelingshoofd en operations manager. Mijn huidige baan is als vaste aanstelling hoogleraar productietechnologie aan het Richard J. Daley College in Chicago, waar we vlak voor de pandemie een nieuw productietechnologiecentrum van $ 35 miljoen hebben geopend. Het centrum is gevuld met moderne productie-, bewerkings- en lasapparatuur en laboratoria. Hier help ik mijn jonge studenten om te leren op apparatuur waar 40 jaar geleden nauwelijks van gedroomd kon worden.

Maar die apparatuur - en de nieuwe vaardigheden van onze studenten - zijn gebouwd op de onnoemelijke miljoenen ontwikkelingsprojecten zoals het project dat mijn parabolische klep produceerde. Productietechnologie heeft een rijke geschiedenis in dit land, een waar we allemaal trots op kunnen zijn.

Onderhoud en reparatie van apparatuur

- Applicatie Spotlight:3D-geprinte raketten en de toekomst van de fabricage van ruimtevaartuigen

- Het internet der dingen en de toekomst van productie

- Het verleden, het heden en de toekomst van LPWAN

- Digital Twinning:The Future of Manufacturing?

- MFGis the Future:Phil Pasma

- Robotica en de toekomst van productie en werk

- Cobots en de toekomst van geavanceerde robotica in de maakindustrie

- De toekomst van Manufacturing Operations Management:op het kruispunt van MES- en IoT-platforms

- Automatisering en de toekomst van digitale productie?

- De toekomst van 3D-printen in de maakindustrie

- Is 3D-printen de toekomst van productie?