Een diagnostische oefening om plantenproblemen op te lossen

In alle maakbedrijven zijn er natuurlijk problemen. Het werk van leiderschap moet zijn om een omgeving te creëren die het oplossen van problemen op het laagste niveau van de organisatie mogelijk maakt en ondersteunt. Het is de taak van managers om grote/systemische problemen op te lossen en om werknemers op de werkvloer in staat te stellen veel van de kleinere problemen op te lossen die zich dagelijks voordoen.

Wat je echter in de meeste bedrijven ziet, zijn managers die minstens één niveau onder hun titel werken en proberen problemen op te lossen die op een lager niveau moeten worden opgelost. Medewerkers mogen problemen naar een hoger niveau tillen voor oplossing. Menselijk gedrag laat zien dat als iemand je eenmaal over een probleem heeft verteld, ze zich beter voelen en het dan jouw probleem wordt om op te lossen.

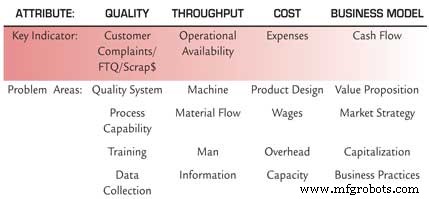

Deze grafiek is een hulpmiddel bij het definiëren en oplossen van plantproblemen.

Een van de belangrijkste uitdagingen is hoe u uw team aan het denken kunt zetten - in plaats van alleen hun werk te doen - en, nog belangrijker, hoe u ze kunt laten nadenken over waar u wilt dat ze over nadenken (zakelijke problemen).

De beste manier is om ze vragen te stellen, ze te laten antwoorden en ze de middelen en verantwoordelijkheid te geven om de oplossing te implementeren. Dat is makkelijker gezegd dan gedaan, maar het positieve resultaat van deze inspanning vormt de kern van het Toyota-productiesysteem, waar honderden problemen worden geïdentificeerd en elke dag door honderden mensen worden opgelost.

Bij de meeste bedrijven zijn er beperkte middelen om problemen op te lossen, zowel vanuit het perspectief van de tijd die mensen beschikbaar hebben om eraan te werken als voor het beschikbare kapitaal om ze op te lossen. Daarom wordt probleemidentificatie de sleutel. Hoe weet je waar het probleem zit? Hoe weet je wat het juiste probleem is om op te lossen? Hoe weet je welke de juiste tool of het juiste proces is om het op te lossen?

De beste manier om te beginnen is om een visuele werkomgeving te creëren waarin problemen heel gemakkelijk te zien zijn. Dit vraagt om:het maken van een standaard, zichtbaar maken en vervolgens regelmatig auditen van de standaard. In staat zijn om te controleren wat goed is, wat slecht is en wat een abnormale versus normale toestand is, is de sleutel tot verbetering ervan.

Soms worden er te veel statistieken gemeten, maar in een productiebedrijf vallen de belangrijkste in vier categorieën:kwaliteit, doorvoer, kosten en uw bedrijfsmodel.

Op deze pagina vindt u een tabel die u naar een probleem kan leiden en vervolgens kan bepalen waar u naar mogelijke oorzaken en oplossingen moet zoeken. Onder elk belangrijk kenmerk bevindt zich een belangrijke indicator (statistiek) die u, indien correct gebruikt, in staat zou moeten stellen de gezondheidstoestand in elk aspect van uw bedrijfsprestaties te volgen.

Als u met de diagnose begint, kunt u het beste aan de linkerkant beginnen en naar rechts gaan. Zodra een probleem is geïdentificeerd, is de volgende stap het begrijpen van de grenzen en de oorzaak ervan. Zoals baas Kettering ooit zei:"een goed gedefinieerd probleem is een half opgelost probleem."

Aangezien kwaliteit altijd uw hoogste hefboompunt is, zou dit de plek moeten zijn om te beginnen. Wanneer u de kwaliteit verbetert, krijgt u ten minste vier voordelen:klanttevredenheid, productiviteit, kosten en, in veel gevallen, verbeterde veiligheid.

De beste maatstaven om te controleren als kwaliteitsindicatoren zijn:eerste kwaliteit, schrootdollars en klachten of retouren van klanten. Als deze indicatoren slechte resultaten op het gebied van kwaliteit laten zien, vermeldt de grafiek enkele van de beste plaatsen om te beginnen met zoeken naar uw tekortkomingen.

Heeft u een kwaliteitssysteem? Is uw proces in staat (cpk)? Zijn uw mensen opgeleid? Verzamelt en bewaakt u belangrijke invoergegevens en uitvoerkenmerken? Antwoorden op deze vragen leiden je meestal naar tools zoals controleplannen, foutbestendigheid of een van de vele probleemoplossende methodieken.

Als u de kwaliteit van uw operatie overtreft en nog steeds problemen ondervindt, moet u van links naar rechts op de kaart gaan en u op de doorvoer gaan concentreren. De meest voorkomende indicator voor doorvoer is operationele beschikbaarheid.

Kan het proces de output leveren waarvoor het is ingekocht? Dit is altijd direct gerelateerd aan de uptime van het proces. Als uw apparatuur niet op het nominale niveau presteert, moet u gaan kijken waarom deze niet werkt. Zijn er mechanische storingen? Loopt het proces materiaal op? Voert het proces de juiste taak op het juiste moment uit? Werken de operators efficiënt? Zijn er lange omschakelingen? De antwoorden op deze vragen leiden u naar tools zoals Total Productive Maintenance, standaardwerk voor operators, pull-systemen en single-minute exchange of matrijzen (SMED).

Als u operationele uitmuntendheid in kwaliteit en doorvoer aantoont, moet u over de grafiek verder naar rechts blijven bewegen. Als uw productiekosten op dit moment nog steeds te hoog zijn, kunnen er onderliggende problemen zijn die moeten worden aangepakt.

De eenvoudigste op te lossen zou buitensporige overheadkosten zijn. Of misschien moet u moeilijkere kwesties aanpakken, zoals een loon- en voordelenpakket dat niet concurrerend is voor uw branche. Of misschien heeft u niet in stappen gecapaciteerd waarmee u de vraagcurve van uw klanten efficiënt kunt volgen.

Een andere plek om te kijken is naar het productontwerp. Het kan om vele redenen heilig en moeilijk te veranderen zijn, maar is het ontwikkeld voor maakbaarheid? Of is er te veel modelproliferatie aan het begin van het proces?

En tot slot gaan we over op een slechte cashflow, wat een fundamentele kijk op uw bedrijfsmodel vereist. Dit vraagt meer een commerciële focus, die anders is dan het operationele perspectief dat voor de voorgaande attributen werd gehanteerd. Als uw product en proces efficiënt zijn ontworpen en beheerd, maar uw cashflow negatief is, bevinden uw problemen zich over het algemeen buiten de fabriek.

U moet de fundamentele waardepropositie van uw bedrijf opnieuw bekijken in relatie tot de markt. Wat is de waarde van het product voor uw klant? Ben je te laat op de markt? Heeft u uw bedrijf overgekapitaliseerd en wordt u elke maand verpletterd door schuldendienst? Heeft u slechte zakelijke praktijken met betrekking tot algemene voorwaarden, facturering en vorderingen? Moet je maken versus kopen? Geen van deze problemen is eenvoudig op te lossen, maar als u de tabel volgt, gaat u door het proces van eliminatie naar uw probleemgebied.

Het is essentieel om over goede statistieken te beschikken om de gezondheidstoestand van uw bedrijf te controleren. Werkvloer/operationele vraagstukken moeten altijd van links naar rechts worden opgelost. Senior leiderschap/commerciële kwesties moeten van rechts naar links worden opgelost.

Het is gemakkelijk voor het senior leiderschap om operationele problemen te kiezen, maar de uitdaging is om een probleemoplossende omgeving te ondersteunen, met veel probleemoplossers die aan de juiste problemen werken. Deze grafiek helpt u de identiteit van uw probleem(en) te achterhalen.

Curtiss Quirin is de directeur van operations voor de productievestiging van The Stanley Works in Indianapolis. U kunt contact met hem opnemen via [email protected] .

De afdeling Betrouwbaarheid in Actie bevat casestudy's en artikelen die door onze lezers zijn ingediend.

Onderhoud en reparatie van apparatuur

- Beoordelingsmethoden voor de hoofdoorzaak

- Introductie van een betrouwbare installatie

- Jubilea en onderscheidingen

- Onderhoudsleiderschap, deel 4

- Niet je vaders Chrysler-fabriek

- Beschouw mij als een matchmaker

- 6 technieken om uw fabriek foutbestendig te maken

- AI kan drielichamenprobleem 100 miljoen keer sneller oplossen

- CASE STUDY – REPARATIEOPLOSSINGEN VAN DE FABRIEK:KLEINE Charmilles-onderdelen veroorzaken GROTE problemen

- Wat is plantenonderhoud?

- Veelvoorkomende problemen met magazijndeuren oplossen