Schuurpapier

Achtergrond

Hoewel de meest bekende soorten gecoate schuurmiddelen waarschijnlijk de afzonderlijke vellen schuurpapier zijn waarmee thuisschrijnwerkers meubels of ambachten voorbereiden om te schilderen, omvat de handelsterm "gecoate schuurmiddelen" in feite een veel breder scala aan producten voor zowel individueel als industrieel gebruik. Hoewel deze producten vele vormen aannemen, zijn ze allemaal in wezen een enkele laag schuurkorrel die op een flexibele rug is bevestigd. Naast hun meest bekende vorm zijn schuurpapier voor consumenten ook beschikbaar op riemen, rollen en schijven. De grootste gebruikers van gecoate schuurmiddelen zijn echter fabrikanten die grootschalige schuurmiddelen gebruiken in verschillende fasen van de industriële productie. Gecoate schuurmiddelen zijn bijvoorbeeld van cruciaal belang in zowel de meubel- als de auto-industrie.

Gecoate schuurmiddelen dateren al in de dertiende eeuw, toen de Chinezen gemalen schelpen en zaden gebruikten die met natuurlijke gom op perkament werden geplakt. Tegen 1769 werd er in de straten van Parijs gecoat schuurpapier verkocht. Een artikel uit 1808 beschrijft een proces voor het maken van gecoate schuurmiddelen en in 1835 werd een Amerikaans octrooi verleend voor een machine die gecoate schuurmiddelen produceerde.

Niet altijd een zeer veelzijdig gereedschap, gecoate schuurmiddelen waren oorspronkelijk beperkt tot afwerkingstoepassingen zoals polijsten of het voorbereiden van oppervlakken voor schilderen of plateren. Door verbeteringen in de sterkte van ruglagen en de eigenschappen van schuurmineralen, kunnen gecoate schuurmiddelen nu worden gebruikt voor zware toepassingen. Tegenwoordig variëren industriële toepassingen voor gecoate schuurmiddelen van handmatig polijsten met vellen gecoat schuurmiddel tot het slijpen van staal met grote machines die elektrische motoren van 300 pk gebruiken om riemen van enkele meters breed aan te drijven.

Momenteel produceren of importeren ongeveer veertig bedrijven jumborollen in de Verenigde Staten. De omvang van de industrie is beperkt omdat het een aanzienlijke investering vereist in apparatuur, grondstoffen, energie en arbeid. Een groter aantal bedrijven zet de jumborollen om in bruikbare producten zoals schijven en banden.

Grondstoffen

De naam "schuurpapier" is eigenlijk een verkeerde benaming, aangezien de meeste gecoate zelfklevende producten geen zand of papier bevatten. Over het algemeen bestaan ze uit een soort schurend mineraal, dat organisch of synthetisch kan zijn; flexibele ruggen; en lijmen. Voor speciale toepassingen kunnen andere materialen worden toegevoegd. De meeste bedrijven die jumborollen met gecoate schuurmiddelen vervaardigen, kopen mineralen en rugmaterialen van onafhankelijke bedrijven die gespecialiseerd zijn in het maken van deze artikelen. Natuurlijke mineralen zijn afkomstig van bedrijven die de mineralen ontginnen en verwerken, synthetische mineralen komen van bedrijven die gespecialiseerd zijn in dergelijke vuurvaste materialen, en de meeste backings komen van stoffenfabrikanten.

De schuurkorrel, het belangrijkste onderdeel van gecoate schuurproducten, kan een natuurlijk of synthetisch mineraal zijn. Vanwege hun extreme hardheid worden natuurlijke mineralen zoals granaat of amaril (korund met ijzeronzuiverheden) beperkt gebruikt in producten voor houtgerelateerde toepassingen, terwijl krokusmineraal (natuurlijk ijzeroxide) vanwege zijn zachtheid beperkt is voor gebruik als polijstmiddel . Dergelijke natuurlijke mineralen vormen echter minder dan één procent van de markt voor schuurmiddelen. Metaalbewerkingstoepassingen vereisen uitsluitend synthetische mineralen omdat dergelijke mineralen een constante kwaliteit bieden en speciaal kunnen worden vervaardigd met een langwerpige structuur die goed hecht aan flexibele ruggen.

Het gebruik van een bepaald gecoat schuurmiddel bepaalt het mineraal dat in dat product wordt gebruikt. Aluminiumoxide is het meest voorkomende schuurmiddel, gevolgd door siliciumcarbide. Omdat siliciumcarbide harder en scherper is, wordt het gebruikt voor toepassingen met glas en andere niet-metalen materialen. Aluminiumoxide, het hardere schuurmiddel, wordt gebruikt voor metaalbewerkingstoepassingen waar hoge krachten gebruikelijk zijn. Mineralen die zirkoniumaluminiumoxide en aluminiumoxide bevatten, worden meestal gebruikt waar extreem robuuste schuurmiddelen nodig zijn, zoals in gieterijen. Dure en extreem harde mineralen zoals diamant of kubisch boornitride zijn beperkt tot speciale polijstprocessen.

De afmetingen van slijpkorrels variëren van fijne deeltjes die eruitzien als meel (korrel 2000) tot grote deeltjes die eruitzien als kristalsuiker (korrel 60). Fijnere korrels worden gebruikt voor oppervlakteafwerkingstoepassingen en grotere korrels voor vormgevings- en materiaalverwijderingstoepassingen. Recente ontwikkelingen bij het maken van uniforme schuurmiddelen met extreem kleine korrels met deeltjes ter grootte van in de lucht zwevende deeltjes in rook hebben geleid tot toepassingen in fijn polijsten, bekend als superfinishing. Andere verbeteringen zijn onder meer gepatenteerde technologie om fijne mineralen te clusteren in kleine holle bolletjes of conglomeraten ter grootte van conventionele korrels. Dergelijke verfijningen hebben het snijvermogen verbeterd en de levensduur van gecoate schuurproducten verlengd.

De backing is het flexibele platform waarop het schurende mineraal is bevestigd. De ontwikkeling van gecoate schuurmiddelen als een veelzijdig productiegereedschap kan gedeeltelijk worden toegeschreven aan verbeteringen in rugmaterialen. Zonder een sterke en flexibele rug zouden gecoate schuurmiddelen de ruwe behandeling of de effecten van vloeistoffen die vaak als slijphulpmiddel worden gebruikt, niet kunnen overleven.

Backings zijn er in vier basismaterialen, elk met unieke eigenschappen. Papier is de lichtste van de dragermaterialen en ook de zwakste. Hoewel het gebrek aan materiaalsterkte de bruikbaarheid van papier voor handtoepassingen beperkt, maakt de flexibiliteit het ideaal voor toepassingen waarbij het gecoate schuurmiddel nauw moet aansluiten op de contouren van een werkstuk. Gesorteerd op een schaal die toeneemt met het fysieke gewicht van een riem, papierruggen worden geleverd in gewichten van A tot F. Tenzij speciaal behandeld, kan papier niet worden gebruikt met water of andere vloeistoffen.

Ruggen gemaakt van geweven vezels hebben steeds zwaardere aanduidingen van J, X, Y, M en H en zijn meestal gemaakt van katoen, polyester of rayon. Het weefpatroon in de rug varieert van vezels die in een hoek van 90 graden zijn geweven tot vezels die in een hoek van 90 graden zijn bedekt en aan elkaar worden genaaid. Een minder gebruikelijk gaas- of zeefpatroon wordt gebruikt voor backings in materialen die nodig zijn in natte, lagedruktoepassingen. Vezelruggen zijn gemaakt van meerdere lagen met hars geïmpregneerde doekvezels die worden gebruikt in sommige droge, hogedruktoepassingen. Filmruggen, een recente ontwikkeling, hebben de effectiviteit van gecoate schuurmiddelen bij precisieafwerking verbeterd. Uniform dikke synthetische film kan worden gebruikt met speciale mineralen ter grootte van een micron om sterk reflecterende afwerking en nauwkeurige afmetingen op onderdelen te produceren.

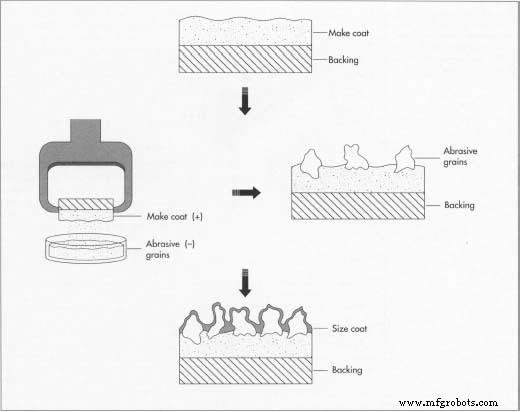

De binding of lijm wordt in twee lagen op de rug aangebracht, die elk een ander doel dienen. De eerste laag lijm, de make coat genaamd, houdt het schurende mineraal vast aan de rug. Nadat de eerste laag lijm en korrel zijn aangebracht, een tweede lijm, de maatlaag, wordt in verschillende diktes aangebracht, afhankelijk van het soort product dat wordt vervaardigd. Een dunne laag maatcoating laat meer van het schurende mineraal bloot, wat een product oplevert dat agressiever snijdt. Dikkere lagen van maatcoatings, die meer van het mineraal bedekken, creëren een product dat minder agressief snijdt, maar zorgt voor fijnere afwerkingen.

Het fabricageproces

Aanbrengen van de make coat op de backing 1

- 1 Een typische schuurband is ontstaan bij de vervaardiging van een grote rol gecoat schuurmiddel met een "X"-gewicht katoenen rug, 100 grit aluminiumoxide en harsbinding. De productie begint wanneer de make-coat op één zijde van het rugmateriaal wordt aangebracht.

De term "schuurpapier" is een verkeerde benaming, aangezien de meeste gecoate schuurmiddelen geen zand of papier bevatten. In plaats daarvan bevat een typisch gecoat schuurmiddel een achterkant van katoen, polyester of rayon, met een eerste laag zelfklevende achterkant - de make-coat - erop aangebracht. De slijpkorrels worden vervolgens aangebracht door middel van een elektrostatisch depositieproces, waarbij de korrels elektrisch worden opgeladen. Ten slotte wordt nog een laag lijm - de maatlaag - aangebracht.

De term "schuurpapier" is een verkeerde benaming, aangezien de meeste gecoate schuurmiddelen geen zand of papier bevatten. In plaats daarvan bevat een typisch gecoat schuurmiddel een achterkant van katoen, polyester of rayon, met een eerste laag zelfklevende achterkant - de make-coat - erop aangebracht. De slijpkorrels worden vervolgens aangebracht door middel van een elektrostatisch depositieproces, waarbij de korrels elektrisch worden opgeladen. Ten slotte wordt nog een laag lijm - de maatlaag - aangebracht.

Aanbrengen van het schuurmiddel op de merklaag

- 2 De volgende stap, het aanbrengen van het schurende mineraal, is de belangrijkste in het productieproces omdat het de oriëntatie en dichtheid van het mineraal bepaalt. In het verleden ging de backing met de eerste laag lijm onder een gecontroleerde stroom schuurmiddel, die een dunne laag willekeurig georiënteerde grit aanbracht. Tegenwoordig wordt de achterkant met de klevende kant naar beneden over een pan met schuurmiddelen geleid die elektrostatisch zijn geladen, waardoor een elektrische lading wordt verkregen die tegenovergesteld is aan de achterkant. De tegengestelde lading zorgt ervoor dat het schuurmiddel gelijkmatig aan de ondergrond hecht, wat resulteert in een zeer scherp, snel snijdend gecoat schuurgereedschap met een maximale levensduur.

- 3 Beheersing van de minerale dichtheid op de flexibele rug geeft aanleiding tot twee belangrijke variaties in productontwerp:schuurmiddelen met open en gesloten laag. Een product met een open laag bevat schuurkorrels die 50 tot 70 procent van het oppervlak van de rug bedekken. Deze lagere dichtheid zorgt ervoor dat het eindproduct flexibel is en voorkomt dat het verstopt raakt of wordt geladen met stukjes werkmateriaal. In producten met een gesloten coating dekt het mineraal 100 procent van het beschikbare oppervlak, waardoor de afgewerkte producten beter geschikt zijn voor afwerkingstoepassingen en beter geschikt zijn voor een ruwere behandeling dan producten met een open coating.

De maatlaag aanbrengen

- 4 Nadat de nerf in de make coat is ingebed, wordt de rol gedroogd en verder gebracht voor het aanbrengen van de size coat. Na het aanbrengen van de lijmlaag wordt de rol opnieuw gedroogd en uitgehard onder zorgvuldig gecontroleerde temperatuur- en vochtigheidsomstandigheden. De

Schuurpapier kan een willekeurig aantal maten en vormen aannemen en kan worden gebruikt voor een verscheidenheid aan toepassingen, uit de gewone hand hier getoonde plaat voor enorme machines die 300 pk sterke elektromotoren gebruiken om riemen van enkele meters breed aan te drijven. het eindproduct wordt vervolgens op een grote spoel gewikkeld en naar de bedrijven verzonden die het zullen omzetten in schuurbanden of andere items.

Schuurpapier kan een willekeurig aantal maten en vormen aannemen en kan worden gebruikt voor een verscheidenheid aan toepassingen, uit de gewone hand hier getoonde plaat voor enorme machines die 300 pk sterke elektromotoren gebruiken om riemen van enkele meters breed aan te drijven. het eindproduct wordt vervolgens op een grote spoel gewikkeld en naar de bedrijven verzonden die het zullen omzetten in schuurbanden of andere items. - 5 Aanvullende materialen en processen kunnen worden opgenomen om het omgezette product speciale kenmerken te geven. Een dergelijke behandeling is de toevoeging van een slijphulpmiddel in de lijmlaag die het slijpen van sommige metalen in hogedruktoepassingen verbetert. Een andere behandeling omvat het aanbrengen van een drukgevoelige kleefstof op de niet-schurende zijde van de rug om sommige soorten schuurschijven te maken. Er kan ook materiaal worden toegevoegd om de statische elektriciteit te verminderen die wordt gegenereerd wanneer een riem op hout wordt gebruikt. De rol door twee dicht bij elkaar staande stalen rollen leiden in een proces dat satineren . wordt genoemd verplettert uitstekende mineralen en laat een product achter met een uniforme dikte, ontworpen voor fijne afwerkingstoepassingen.

De rol buigen

- 6 Voordat de gecoate schuurrol wordt omgezet in een band of ander product, wordt deze systematisch gebogen of gebogen om de doorlopende lijmlaag te verbreken. Dit doorbuigen is nodig omdat de vers vervaardigde rol zo stijf is dat deze anders niet goed zou presteren bij omzetting in andere producten. Buigen kan in één richting of in meerdere richtingen worden toegepast. Buigen in één richting verbreekt de binding meestal in een hoek van 90 graden met de rand van de rol. Voor speciale toepassingen waarbij de riem zich nauwkeurig moet aanpassen aan de contouren van een onderdeeloppervlak, wordt buiging in één richting toegepast langs lijnen evenwijdig aan de zijkanten van de riem. Meervoudig buigen verbreekt de binding in hoeken van 45 graden met de zijkanten van de riem in een kriskras patroon of in een combinatie van 90 graden en 45 graden richtingen. Hoewel de laatste een zeer flexibele band oplevert, verkort een dergelijke buiging de levensduur van het product aanzienlijk.

Conversie

- 7 Het omzetten van rolmateriaal in schuurbanden begint met het op maat snijden van stroken gecoat schuurmateriaal op de gewenste breedte. Elke strook wordt vervolgens op de juiste lengte gesneden en de uiteinden worden met elkaar verbonden. De verbinding in gemeenschappelijke riemen is een overlappende las op 45 graden. Smalle banden worden onder een scherpere hoek gesplitst en brede banden onder een grotere hoek. Er kan een verscheidenheid aan lastechnieken worden toegepast, afhankelijk van het belang van veranderingen in de banddikte bij de plak en de hoeveelheid spanning die de band tijdens gebruik zal ondergaan. Een veel voorkomende praktijk bij het voorbereiden van een las om te verbinden is skiving, een proces waarbij een laag schuurmiddel of ruglaag van de uiteinden van de band wordt verwijderd. Om de dikte van de voegen in producten die worden gebruikt voor afwerkingstoepassingen te minimaliseren, worden beide uiteinden geschaafd. Grofkorrelige producten, die voor minder precieze toepassingen worden gebruikt, worden slechts aan één kant geschaafd. De conversie van andere producten verloopt op dezelfde manier. Schuurschijven beginnen bijvoorbeeld met een stuk rolmateriaal van de juiste grootte en een machine ponst de afzonderlijke schijven uit, compleet met het gat in het midden.

Kwaliteitscontrole

De kwaliteit van gecoate schuurproducten wordt gecontroleerd door verschillende overheids- en vrijwillige normen die zijn vastgesteld door handelsorganisaties binnen de schuurindustrie. Deze normen hebben in de eerste plaats betrekking op de veiligheid en op de consistente indeling en identificatie van producten. Veiligheidsnormen staan in publicatie B7.7 van het American National Standards Institute (ANSI), en korrelgrootte- en identificatienormen in ANSI-publicatie B74. 18.

De Toekomst

Gecoate schuurmiddelen zullen blijven als betrouwbare en nuttige hulpmiddelen voor de consument en de productie-industrie, hoewel veranderingen in het gebruik van sommige producten waarschijnlijk zijn. Naarmate bijvoorbeeld niet-geweven schuurproducten worden verbeterd en beter worden herkend, kunnen ze sommige gecoate schuurmiddelen vervangen. Voortdurende ontwikkeling van mineralen en backings zal de prestaties van bestaande gecoate schuurproducten verbeteren. Nieuwe filmrug en ultrafijne schuurmineralen zullen nieuwe benaderingen mogelijk maken voor zeer reflecterende en nauwkeurige afwerkingen. Ook zullen gecoate schuurmiddelen meer worden gebruikt met geautomatiseerde apparatuur, aangezien de ontwerpen worden verbeterd en er betere computerbesturingen beschikbaar komen.

Productieproces

- SAE J1392 Grade 050AL koudgewalst en gecoat

- SAE J1392 Grade 050BH koudgewalst en gecoat

- SAE J1392 Grade 050BL koudgewalst en gecoat

- SAE J1392 Grade 050CH koudgewalst en gecoat

- SAE J1392 Grade 050CL koudgewalst en gecoat

- SAE J1392 Grade 050SH koudgewalst en gecoat

- SAE J1392 Grade 050SL koudgewalst en gecoat

- SAE J1392 Grade 040ZL koudgewalst en gecoat

- SAE J1392 Grade 045AH koudgewalst en gecoat

- SAE J1392 Grade 045AL koudgewalst en gecoat

- SAE J1392 Grade 045BH koudgewalst en gecoat