Elastiekje

Achtergrond

Elastiekjes zijn een van de handigste producten van de twintigste eeuw en worden door tal van individuen en industrieën voor een breed scala aan doeleinden gebruikt. De grootste consument van elastiekjes ter wereld is het Amerikaanse postkantoor, dat miljoenen ponden per jaar bestelt om te gebruiken bij het sorteren en bezorgen van stapels post. De krantenindustrie gebruikt ook enorme hoeveelheden elastiekjes om afzonderlijke kranten opgerold of samengevouwen te houden voordat ze thuisbezorgd worden. Nog een andere grootverbruiker is de landbouwproductenindustrie. De bloemenindustrie koopt elastiekjes om boeketten bij elkaar te houden of gebruikt delicate banden rond de bloembladen van bloemen (vooral tulpen) om te voorkomen dat ze tijdens het transport opengaan. Groenten zoals selderij worden vaak samengebonden met elastiekjes, en de plastic omhulsels over bessen, broccoli en bloemkool worden vaak vastgezet met elastiekjes. Al met al wordt er alleen al in de Verenigde Staten elk jaar meer dan 30 miljoen pond aan elastiekjes verkocht.

Rubber, afkomstig van planten die het beste groeien in een equatoriaal klimaat, werd voor het eerst ontdekt door Europese ontdekkingsreizigers in Amerika, waar Christoffel Columbus Maya-indianen ontmoette met waterdichte schoenen en flessen gemaakt van de stof. Geïntrigeerd droeg hij verschillende Maya-rubberen voorwerpen op zijn terugreis naar Europa. In de loop van de volgende honderden jaren volgden andere Europese ontdekkingsreizigers dit voorbeeld. Het woord rubber werd geboren in 1770, toen een Engelse chemicus genaamd Joseph Priestley ontdekte dat geharde stukken rubber potlood zouden uitwrijven merken. Tegen het einde van de achttiende eeuw hadden Europese wetenschappers ontdekt dat het oplossen van rubber in terpentijn een vloeistof opleverde die gebruikt kon worden om doek waterdicht te maken.

Tot het begin van de 19e eeuw bood natuurrubber echter verschillende technische uitdagingen. Hoewel het duidelijk het potentieel had voor nuttige ontwikkeling, was niemand in staat het zover te krijgen dat het commercieel kon worden gebruikt. Rubber werd snel droog en broos tijdens koude Europese winters. Erger nog, het werd zacht en plakkerig als het werd gewaarschuwd.

De Amerikaanse uitvinder Charles Goodyear had bijna tien jaar geëxperimenteerd met methoden om natuurlijk rubber te raffineren voordat een ongeluk hem in staat stelde deze problemen met onbewerkt rubber te overwinnen. Op een dag in 1839 liet Goodyear per ongeluk een stuk ruw rubber op een warme kachel liggen, samen met wat zwavel en lood. Toen hij zijn "fout" ontdekte, realiseerde Goodyear zich verheugd dat het rubber een veel bruikbaarder consistentie en textuur had gekregen. In de loop van de volgende vijf jaar perfectioneerde hij het proces om natuurlijk rubber om te zetten in een bruikbare grondstof. Dit proces, dat Goodyear vulkanisatie . noemde na de Romeinse god van het vuur, stelde de moderne rubberindustrie in staat zich te ontwikkelen.

De eerste rubberen band werd ontwikkeld in 1843, toen een Engelsman genaamd Thomas Hancock een rubberen fles van enkele New World-indianen in stukken sneed. Hoewel deze eerste elastiekjes werden aangepast als kousenbanden en taillebanden, was hun bruikbaarheid beperkt omdat ze niet-gevulkaniseerd waren. Hancock zelf heeft zijn uitvinding nooit gevulkaniseerd, maar hij heeft de rubberindustrie wel vooruit geholpen door de masticator te ontwikkelen machine, een voorloper van de moderne rubberfreesmachine die wordt gebruikt om elastiekjes en andere rubberproducten te vervaardigen. In 1845 patenteerde Hancocks landgenoot Thomas Perry het elastiekje en opende de eerste elastiekjesfabriek. Met de gecombineerde bijdragen van  Nadat de latex is geoogst en gezuiverd, wordt deze gecombineerd met azijnzuur of mierenzuur om rubberen platen te vormen. Vervolgens worden de platen tussen rollen geperst om overtollig water te verwijderen en in balen of blokken geperst, meestal 2 of 3 vierkante voet.

Nadat de latex is geoogst en gezuiverd, wordt deze gecombineerd met azijnzuur of mierenzuur om rubberen platen te vormen. Vervolgens worden de platen tussen rollen geperst om overtollig water te verwijderen en in balen of blokken geperst, meestal 2 of 3 vierkante voet.

Het rubber wordt vervolgens verscheept naar een rubberfabriek, waar de plakken machinaal in kleine stukjes worden gesneden en in een Banbury-mixer worden gemengd met andere ingrediënten - zwavel om het te vulkaniseren, pigmenten om het te kleuren en andere chemicaliën om het te vergroten of te verkleinen de elasticiteit van de resulterende elastiekjes. Na te zijn gefreesd, worden de verwarmde rubberen strips in een extrusiemachine gevoerd die het rubber in lange, holle buizen naar buiten drukt. Goodyear, Hancock en Perry, het vervaardigen van effectieve elastiekjes werd mogelijk.

Aan het einde van de negentiende eeuw begonnen Britse rubberfabrikanten de ontwikkeling van rubberplantages in Britse koloniën als Malaya en Ceylon te bevorderen. Rubberplantages floreerden in het warme klimaat van Zuidoost-Azië, en de Europese rubberindustrie floreerde ook, omdat ze nu de kosten van het importeren van rubber uit Amerika kon vermijden, dat buiten de politieke en economische controle van Groot-Brittannië lag.

Grondstoffen

Hoewel 75 procent van de huidige rubberproducten is gemaakt van synthetisch rubber dat tijdens de Tweede Wereldoorlog is geperfectioneerd, worden elastiekjes nog steeds gemaakt van organisch rubber omdat het superieure elasticiteit biedt. Natuurlijk rubber is afkomstig van latex, een melkachtige vloeistof die voornamelijk bestaat uit water met een kleinere hoeveelheid rubber en sporen van hars, eiwit, suiker, en mineraal materiaal. De meeste niet-synthetische industriële latex is afkomstig van de rubberboom (Hevea brasiliensis), maar verschillende equatoriale bomen, struiken en wijnstokken produceren ook de stof.

Binnen de rubberboom wordt latex gevonden tussen de buitenste bast en de cambiumlaag, waardoor het sap van de boom stroomt. Verschillend van het sap, dient latex als een beschermend middel, sijpelt uit en verzegelt wonden in de schors van de boom. Om de substantie te "tappen", sneden rubberen oogstmachines een "V"-vormige wig in de schors. Ze moeten voorzichtig zijn om hun sneden te maken op een diepte tussen 0,25 en 0,5 inch (0,635 en 1,2 centimeter) in een volwassen boom (7 tot 10 inch of 17,7 tot 25,4 centimeter in diameter), omdat ze de latex zonder in de sapvaten te snijden. Ze moeten er ook voor zorgen dat elke boom elke keer op een iets andere plaats wordt getikt. Aan het einde van de negentiende eeuw begon botanicus Henry Ridley deze maatregel aan te bevelen, nadat hij had opgemerkt dat herhaaldelijk tikken in hetzelfde  Na te zijn geëxtrudeerd, worden de rubberen buizen over aluminium palen geperst, doornen genaamd en uitgehard in grote ovens. Ten slotte worden de buizen van de doornen verwijderd en in een snijmachine gevoerd die ze in afgewerkte elastiekjes snijdt. spot snel gedode rubberbomen. Nadat arbeiders een snee hebben gemaakt, sijpelt latex naar buiten en verzamelt zich in een container die aan de boom is bevestigd. Er wordt om de dag getikt en elk tikken levert ongeveer 56 gram van de stof op. Na het tikken droogt de snede en stopt de latex binnen een uur of twee met stromen.

Na te zijn geëxtrudeerd, worden de rubberen buizen over aluminium palen geperst, doornen genaamd en uitgehard in grote ovens. Ten slotte worden de buizen van de doornen verwijderd en in een snijmachine gevoerd die ze in afgewerkte elastiekjes snijdt. spot snel gedode rubberbomen. Nadat arbeiders een snee hebben gemaakt, sijpelt latex naar buiten en verzamelt zich in een container die aan de boom is bevestigd. Er wordt om de dag getikt en elk tikken levert ongeveer 56 gram van de stof op. Na het tikken droogt de snede en stopt de latex binnen een uur of twee met stromen.

Het fabricageproces

Verwerking van de natuurlijke latex

- 1 De eerste fase van de productie van de geoogste latex vindt meestal plaats op de rubberplantage, voorafgaand aan het verpakken en verzenden. De eerste stap bij het verwerken van de latex is zuivering, wat inhoudt dat de latex wordt gezeefd om de andere samenstellende elementen behalve rubber te verwijderen en onzuiverheden zoals boomsap en puin eruit te filteren.

- 2 Het gezuiverde rubber wordt nu opgevangen in grote vaten. In combinatie met azijn- of mierenzuur hechten de rubberdeeltjes aan elkaar en vormen plakken.

- 3 Vervolgens worden de platen tussen walsen geperst om overtollig water te verwijderen en tot balen of blokken geperst, meestal 0,6 of 0,9 vierkante meter, klaar voor verzending naar fabrieken. De grootte van de blokken hangt af van wat de individuele plantage kan herbergen.

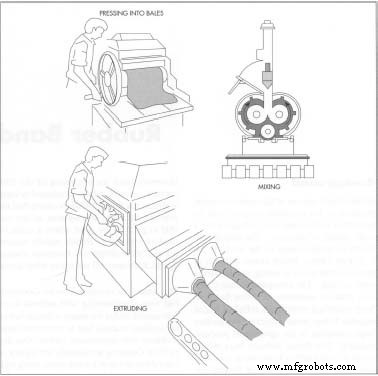

Mengen en malen

- 4 Het rubber gaat vervolgens naar een rubberfabriek. Hier worden de plakken machinaal in kleine stukjes gesneden (of gehakt). Vervolgens gebruiken veel fabrikanten een Banbury Mixer, uitgevonden in 1916 door Femely H. Banbury. Deze machine mengt het rubber met andere ingrediënten:zwavel om het te vulkaniseren, pigmenten om het te kleuren en andere chemicaliën om de elasticiteit van de resulterende elastiekjes te vergroten of te verkleinen. Hoewel sommige bedrijven deze ingrediënten pas in de volgende fase (malen) toevoegen, integreert de Banbury-machine ze grondiger, waardoor een meer uniform product ontstaat.

- 5 Malen, de volgende productiefase, houdt in dat het rubber (een gemengde massa als het gemengd is, losse stukjes als dat niet het geval is) wordt verwarmd en platgedrukt in een freesmachine.

Extrusie

- 6 Nadat het verwarmde, afgeplatte rubber de freesmachine verlaat, wordt het in reepjes gesneden. De reepjes, die nog heet zijn van het malen, worden vervolgens in een extrusiemachine gevoerd die het rubber in lange, holle buizen naar buiten duwt (zoals een vleesmolen lange slierten vlees produceert). Overtollig rubber hoopt zich regelmatig op rond de kop van elke extrusiemachine, en dit rubber wordt afgesneden, verzameld en teruggeplaatst terwijl het rubber in de freesmachine gaat.

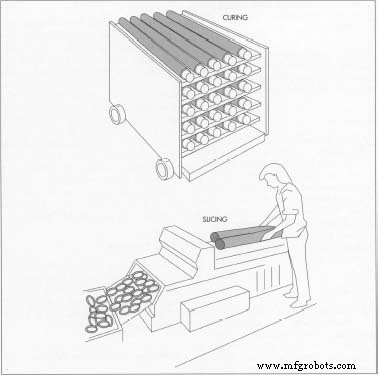

Genezen

- 7 De rubberen buizen worden vervolgens over aluminium palen geduwd, doornen genaamd, die zijn bedekt met talkpoeder om te voorkomen dat het rubber blijft plakken. Hoewel het rubber al is gevulkaniseerd, is het op dit moment nogal broos en moet het worden "uitgehard" voordat het elastisch en bruikbaar is. Om dit te bereiken worden de palen op rekken geladen die in grote machines worden gestoomd en verwarmd.

- 8 Verwijderd van de palen en gewassen om het talkpoeder te verwijderen, worden de rubberen buizen in een andere machine gevoerd die ze in afgewerkte elastiekjes snijdt. Elastiekjes worden per gewicht verkocht en omdat ze de neiging hebben om samen te klonteren, kunnen alleen kleine hoeveelheden nauwkeurig worden gewogen door machines. Over het algemeen kan elk pakket van meer dan 5 pond (2,2 kilogram) machinaal worden geladen, maar het zal nog steeds handmatig moeten worden gewogen en aangepast.

Kwaliteitscontrole

Monster-elastiekjes van elke batch worden onderworpen aan verschillende kwaliteitstests. Eén zo'n test meet modulus, of hoe hard een band terugschiet:een strakke band moet krachtig terugspringen wanneer eraan wordt getrokken, terwijl een band die is gemaakt om breekbare voorwerpen vast te zetten, zachter moet terugspringen. Een andere test, voor verlenging, bepaalt hoe ver een band zal uitrekken, wat afhankelijk is van het percentage rubber in een band:hoe meer rubber, hoe verder het moet uitrekken. Een derde eigenschap die vaak wordt getest, is breeksterkte, of dat een rubberen band sterk genoeg is om normale belasting te weerstaan. Als 90 procent van de monsterbanden in een batch een bepaalde test doorstaat, gaat de batch door naar de volgende test; als 90 procent alle tests doorstaat, wordt de batch als marktklaar beschouwd.

De Toekomst

Elastiekjes zijn een 'volwassen product' waarvoor de markt niet zo snel groeit als enkele jaren geleden. Desalniettemin is de vraag naar elastiekjes stabiel en het is niet waarschijnlijk dat deze in de voorspelbare toekomst dramatisch zal dalen.

Productieproces

- Wat is gevulkaniseerd rubber?

- Band

- Lintzaagmachine en metaalbewerking

- De belangrijkste onderdelen van de lintzaagmachines

- Lintzagen snijden:ervaring en gesprekken

- Hoe de zaagsnelheid kiezen?

- Wat is een verticale lintzaag?

- Uw selectiegids voor lintzagen

- De krachtige lintzaag voor het snijden van metaal

- Wat is een mini-metaalzaagbandzaag?

- Wat is een draagbare metaallintzaag?