Koelkast

Achtergrond

Voorafgaand aan de ontwikkeling van kunstmatige koelingstechnieken in de 19e eeuw, gebruikten mensen verschillende middelen om voedingsmiddelen te koelen en te bewaren. Eeuwenlang diende ijs als het belangrijkste koelmiddel. Ironisch genoeg pionierden de oude Indianen en Egyptenaren met een techniek om ijs te maken die als conceptuele basis diende voor de eerste 'moderne' koelkasten die in de negentiende eeuw werden ontwikkeld:verdamping. Door de relatief snelle verdamping van een vloeistof ontstaat een uitzettend gasvolume. Naarmate waterdamp stijgt, neemt de kinetische energie ervan dramatisch toe, deels omdat de warme damp energie aantrekt uit zijn omgeving, die door dit proces wordt gekoeld. De Indianen en Egyptenaren profiteerden van dit fenomeen door tijdens de koele nachten brede, ondiepe schalen gevuld met water buiten te plaatsen. Omdat wat water snel verdampte, koelde het resterende water af en vormde ijs. Met deze methode was het mogelijk om grote brokken ijs te maken die vervolgens konden worden gebruikt om voedsel te koelen.

Met behulp van een meer primitief middel om ijs te verkrijgen, transporteerden de oude Chinezen het eenvoudig van de bergen om hun voedsel te koelen; later namen de Grieken en Romeinen deze praktijk over. Om het ijs zelf te bewaren, sloegen mensen het op in kuilen of grotten die geïsoleerd waren met stro en hout, waardoor ze maandenlang een voorraad ijs konden behouden. In geïndustrialiseerde landen diende ijs tot de negentiende eeuw als de belangrijkste methode om voedsel te koelen, toen mensen blokken ijs in geïsoleerde kasten stopten naast het voedsel dat ze wilden bewaren. Zelfs vandaag de dag blijft ijs in veel ontwikkelingslanden het enige beschikbare koudemiddel.

De eerste bekende poging om een kunstmatige koelkast te ontwikkelen vond plaats in Schotland aan de Universiteit van Glasgow. Daar, in 1748, herleefde William Cullen de oude Indiaas-Egyptische praktijk van het bevriezen van vloeistof door middel van verdamping, hoewel hij het proces versnelde door ethylether in een gedeeltelijk vacuüm te koken (ethyl verdampt sneller dan water). Cullen probeerde dit slechts als een experiment, net als de Amerikaan Oliver Evans, die in 1805 een andere koelkast ontwierp. Evans' machine, gebaseerd op een gesloten cyclus van samengeperste ether, vertegenwoordigde de eerste poging om eenvoudige damp te gebruiken in plaats van een vloeistof te verdampen. Hoewel Evans zijn machine nooit verder ontwikkelde dan het prototypestadium, bouwde een Amerikaanse arts, John Gorrie genaamd, in 1844 een zeer vergelijkbare machine om ijs te leveren voor het ziekenhuis waarin hij werkte. Gorrie's machine perslucht die vervolgens werd gekoeld met water. De gekoelde lucht werd vervolgens naar een motorcilinder geleid en toen deze opnieuw uitzette, daalde de temperatuur voldoende zodat er ijs kon worden gemaakt.

In 1856 begon een andere Amerikaan, Alexander Twinning, een koelmachine te verkopen op basis van hetzelfde dampcompressieprincipe, en kort daarna breidde de Australiër James Harrison het Amerikaanse ontwerp (bedoeld voor gebruik in individuele huizen) uit voor de vleesverpakking en bier- industrieën maken. Drie jaar later verfijnde Ferdinand Carre het basisconcept van al deze koelkasten toen hij ammoniak als koelmiddel introduceerde. Ammoniak betekende een vooruitgang omdat het sneller uitzet dan water en dus meer warmte uit de omgeving kan opnemen. Carré droeg ook andere innovaties bij. Zijn koelkast werkte door middel van een cyclus waarbij een koudemiddeldamp (ammoniak) werd opgenomen in een vloeistof (een mengsel van ammoniak en water) die vervolgens werd verwarmd. De hitte veroorzaakte het koelmiddel  De buitenste kast en deur, gemaakt van plaatstaal, zijn ofwel aan elkaar gelast of vastgeklonken. Terwijl sommige fabrikanten ook plaatstaal gebruiken voor de binnenkast, gebruiken sommige fabrikanten en sommige modellen plastic voor binnenvoeringen. De plastic voeringen worden gemaakt door vacuümvormen. Bij dit proces wordt een dik stuk plastic dat iets groter is dan het afgewerkte onderdeel, aan de buitenranden geklemd en vervolgens verwarmd. Het hete plastic wordt vervolgens vacuüm getrokken in een mal en afgekoeld. Na het trimmen is het resulterende onderdeel klaar voor montage. om te verdampen, waardoor een verkoelend effect ontstaat (nadat het verdampt was, werd het koelmiddel gecondenseerd zodat het opnieuw in de vloeistof kon worden opgenomen, waarbij de cyclus werd herhaald). Carré's machine verkocht niet alleen buitengewoon goed, maar introduceerde ook moderne koeling door het compressieconcept van Evans te upgraden en een geavanceerder koelmiddel toe te voegen. Deze componenten blijven de basis van de meeste koelkasten die tegenwoordig worden gebruikt.

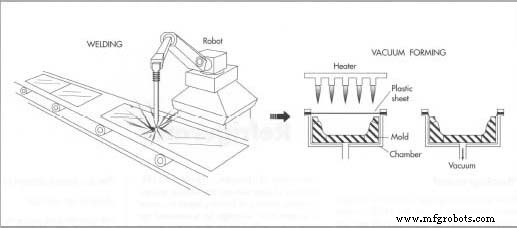

De buitenste kast en deur, gemaakt van plaatstaal, zijn ofwel aan elkaar gelast of vastgeklonken. Terwijl sommige fabrikanten ook plaatstaal gebruiken voor de binnenkast, gebruiken sommige fabrikanten en sommige modellen plastic voor binnenvoeringen. De plastic voeringen worden gemaakt door vacuümvormen. Bij dit proces wordt een dik stuk plastic dat iets groter is dan het afgewerkte onderdeel, aan de buitenranden geklemd en vervolgens verwarmd. Het hete plastic wordt vervolgens vacuüm getrokken in een mal en afgekoeld. Na het trimmen is het resulterende onderdeel klaar voor montage. om te verdampen, waardoor een verkoelend effect ontstaat (nadat het verdampt was, werd het koelmiddel gecondenseerd zodat het opnieuw in de vloeistof kon worden opgenomen, waarbij de cyclus werd herhaald). Carré's machine verkocht niet alleen buitengewoon goed, maar introduceerde ook moderne koeling door het compressieconcept van Evans te upgraden en een geavanceerder koelmiddel toe te voegen. Deze componenten blijven de basis van de meeste koelkasten die tegenwoordig worden gebruikt.

Ammoniak zelf zorgde echter voor verschillende problemen. Hoewel het een zeer effectieve koelvloeistof was, was het zowel geurig als giftig toen het lekte, en het verdween snel uit de koeling nadat in de jaren twintig synthetische alternatieven waren ontwikkeld. De bekendste hiervan, gepatenteerd door Du Pont onder de naam freon, werd gemaakt door het methaanmolecuul chemisch te veranderen, waarbij twee chloor- en twee fluoratomen werden vervangen door de vier waterstofatomen. Het resulterende gas (technisch gezien, dichloorfluormethaan) werd geprezen omdat het door het lage kookpunt, de oppervlaktespanning en de viscositeit ervan een ideaal - en ogenschijnlijk probleemloos - koelmiddel was. Later, in de jaren zeventig, realiseerden wetenschappers zich dat freon op zichzelf al problemen opleverde die verband hielden met het milieu (zie het gedeelte "Milieuproblemen" hieronder) en begonnen ze te zoeken naar nieuwe middelen voor gebruik in de koeling.

Grondstoffen

Koelkasten bestaan tegenwoordig uit verschillende basiscomponenten:de buitenkast en deur, de binnenkast of voering, de isolatie tussen de twee, het koelsysteem, het koelmiddel en de armaturen. De kast en deur zijn gemaakt van aluminium of plaatstaal dat soms is voorgelakt. Het metaal wordt over het algemeen gekocht in een spoel die ofwel rechtstreeks in het productieproces wordt ingevoerd of op maat wordt gesneden en blad voor blad wordt toegevoerd. De binnenkast is van plaatstaal, net als de buitenkast, of van kunststof. De isolatie die de opening tussen de binnen- en buitenkasten opvult, bestaat uit glasvezel of polyfoam. De componenten van het koelsysteem (compressor, condensor, spoelen, vinnen) zijn gemaakt van aluminium, koper of een legering. De buis is meestal van koper, vanwege de taaiheid van dat metaal - het vermogen om te buigen zonder te breken. Freon blijft het meest gebruikte koelmiddel en bijna alle grote binneninrichtingen (deur- en kastvoeringen) zijn gemaakt van vacuümgevormd plastic; kleinere benodigdheden (botercompartimenten, eiertrays, slabakken) worden gekocht als kleine plastic blanco's of in voorgevormde stukken.

Ontwerp

De hedendaagse koelkast is gebaseerd op twee fundamentele natuurkundige wetten:één, dat warmte van warmer materiaal naar koelere materialen stroomt en nooit omgekeerd; twee, dat het verlagen van de druk van een gas ook de temperatuur verlaagt. Hoewel er verfijningen zijn aangebracht sinds Carré zijn model aan het einde van de negentiende eeuw introduceerde, zijn deze basisprincipes nog steeds zichtbaar in de koelkasten van vandaag.

Een koelkast werkt door de warmte uit de lucht in de binnencompartimenten te verwijderen en die warmte door te geven aan de buitenlucht. Beginnend in de verdamper, wordt de freon verwarmd en begint warmte uit de lucht in de koelkast te trekken. Nadat deze warmte is opgenomen, wordt de freon door de compressor naar de condensor geleid. In deze set koperen spoelen (meestal gemonteerd aan de achterkant of op de bodem van de koelkast), keert de freon terug naar een vloeibare toestand en geeft hij zijn warmte af aan de buitenlucht. Na afkoeling keert de freon terug naar de verdamper, waar de cyclus opnieuw begint.

Een koelkast werkt door de warmte uit de lucht in de binnencompartimenten te verwijderen en die warmte door te geven aan de buitenlucht. Beginnend in de verdamper, wordt de freon verwarmd en begint warmte uit de lucht in de koelkast te trekken. Nadat deze warmte is opgenomen, wordt de freon door de compressor naar de condensor geleid. In deze set koperen spoelen (meestal gemonteerd aan de achterkant of op de bodem van de koelkast), keert de freon terug naar een vloeibare toestand en geeft hij zijn warmte af aan de buitenlucht. Na afkoeling keert de freon terug naar de verdamper, waar de cyclus opnieuw begint.

Koelkasten werken door de warmte uit de lucht in hun binnencompartimenten te verwijderen en die warmte door te geven aan de buitenlucht. Het koelmiddel (freon) zorgt voor deze overdracht terwijl het door een circuit gaat en van de verdamper naar de condensor gaat. Beginnend in de verdamper, die in een geïsoleerde kast ligt, wordt de freon verwarmd. Omdat het aan de kook is gebracht, onttrekt de freon warmte aan de lucht in de koelkast. Nadat deze warmte is opgenomen, wordt de freon naar de condensor geleid. In deze set koperen spoelen (meestal gemonteerd aan de achterkant of op de bodem van de koelkast), condenseert de freon - keert terug naar een vloeibare toestand - en brengt daarbij zijn warmte over naar de buitenlucht. Na afkoeling keert de freon terug naar de verdamper, waar het opnieuw wordt verwarmd en warmte begint te absorberen van het voedsel dat in de koelkast is bewaard. Soms zijn de verdamper en de condensor uitgerust met metalen lamellen om hun oppervlak te vergroten (en zo de thermische overdracht te vergemakkelijken).

Voor het ontdooien wordt een spiraal om de vriezer gewikkeld. Wanneer de timer het ontdooien bereikt, wordt het koelmiddel door deze spoel geleid terwijl het heet is om de temperatuur te verhogen en het ijs te smelten. De spoel wordt over het algemeen uit de buurt van ijsmachines geplaatst om te voorkomen dat de ijsblokjes smelten en samen bevriezen.

Het fabricageproces

Buitenkast en deur

- 1 Stukken plaatstaal worden ofwel aan elkaar gelast of geklonken. Clinchen is een proces dat sterk lijkt op nieten, omdat de twee stukken onder druk aan elkaar worden gekrompen, hoewel er geen extra stukken zoals nietjes worden toegevoegd. Als het deel van de kast zichtbaar moet zijn, wordt het gelast en geslepen om als één stuk te verschijnen. De mate waarin het lasproces geautomatiseerd is, is afhankelijk van het bedrijf en het aantal koelkasten dat wordt geproduceerd.

- 2 Als het plaatwerk niet in voorgecoate vorm is gekocht, is het nu geverfd. Sommige fabrikanten gebruiken spuitapparatuur om een uniforme laag verf . aan te brengen op het metaal. Anderen dopen de onderdelen in een verf/oplosmiddelmengsel voordat ze worden verwarmd om de verf op het oppervlak te bakken.

Binnenkast

- 3 De binnenkast is soms gemaakt van plaatstaal dat erg lijkt op de buitenschaal. Alle naden zijn gekit om de isolatie en het uiterlijk te verbeteren. Sommige fabrikanten en sommige modellen gebruiken plastic voor binnenvoeringen; zo is de binnendeur tegenwoordig bijna uitsluitend van kunststof gemaakt. De plastic voeringen zijn vacuüm gevormd. Bij dit proces wordt een dik stuk plastic dat iets groter is dan het afgewerkte onderdeel, aan de buitenranden geklemd en vervolgens verwarmd. Het hete plastic wordt vervolgens vacuüm getrokken in een mal en afgekoeld. Na het trimmen is het resulterende onderdeel klaar voor montage.

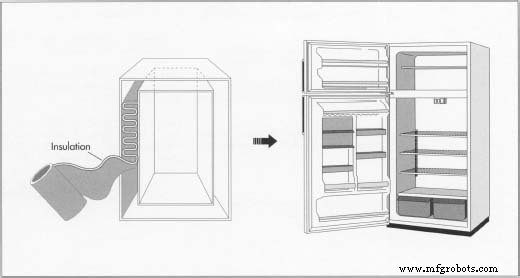

- 4 De binnenkast wordt in de buitenkast gestoken en de twee worden aan elkaar geklikt voordat de armaturen worden geplaatst. Sommige buizen en draden worden door de opening tussen de twee geleid voordat deze wordt gevuld met isolatie. Een doseerapparaat (soms robotgestuurd, soms een handmatig bediend lang 'pistool') brengt schuim tussen de wanden. Bij verhitting in een oven zet dit schuim uit om stijfheid en isolatie aan de kast toe te voegen. Een soortgelijk proces wordt gebruikt voor de deuren.

Koelsysteem

- 5 De koelcomponenten worden met schroeven en clips aan de kast bevestigd. De buizen worden aan elkaar gesoldeerd en er wordt een beschermende coating op de verbindingen gespoten. De volgorde van deze montage varieert tussen fabrikanten en modellen. De koperen buis waaruit de spoelen (condensors en verdampers) afzonderlijk zijn gesneden, gebogen en gesoldeerd, wordt vervolgens als een eenheid aan de koelkast bevestigd.

- 6 De afdichting op de koelkastdeur wordt gemaakt door middel van magneetbelaste pakkingen die met schroeven aan de deuren worden bevestigd. Handgrepen en scharnieren worden ook op de deur geschroefd voordat de scharnieren op de kast worden geschroefd. Enige aanpassing is toegestaan voor een goede werking van de deur.

Accessoires testen en toevoegen

- 7 De meeste fabrikanten combineren testen vanaf dit punt met fabricage. De unit is getest op lekkage met stikstof (een veilig gas dat ongeveer 79 procent van de lucht uitmaakt); als het slaagt, wordt het gevuld met koelmiddel en onderworpen aan verdere tests. Vervolgens worden de accessoires (planken, crispers, ijsbakjes, etc.) toegevoegd en vastgeplakt voor verzending. Het apparaat krijgt een laatste blik en wordt vervolgens verpakt voor verzending.

Kwaliteitscontrole

Zoals hierboven vermeld, worden alle subassemblages van slangen die koelmiddel bevatten, onder druk getest met stikstof, wat eventuele gebreken in de slang en in het soldeersel dat ermee verbonden is aan het licht zal brengen. Het hele apparaat is ook op lekkage getest voordat het wordt opgeladen met freon. Eenmaal opgeladen, wordt het apparaat in zijn geheel getest om er zeker van te zijn dat het de ontwerptemperaturen kan bereiken, inclusief de temperaturen die nodig zijn tijdens de ontdooicyclus. De unit wordt bediend met sensoren aan de binnenkant die de temperatuurveranderingen in de loop van de tijd bepalen. Soms worden ook de koudemiddeldrukken gemeten. De unit wordt vervolgens onderworpen aan een laatste 'snuiftest' door een machine die koudemiddel detecteert om ervoor te zorgen dat er tijdens het testen geen lekken zijn ontstaan.

Op producten/Afval

Afgekeurde metalen onderdelen worden verkocht aan metaalrecyclingbedrijven. Kunststof onderdelen worden vermalen tot kleine stukjes en ofwel hergebruikt als grondstof of teruggestuurd naar de leverancier voor hergebruik. Als een unit wordt afgekeurd nadat deze is gevuld, wordt het koudemiddel door speciale apparatuur afgetapt en opnieuw gebruikt.

Bezorgdheid over het milieu

Halverwege de jaren zeventig begonnen wetenschappers te begrijpen dat naarmate gassen in de chloorfluorkoolwaterstof (CFC) -groep, waaronder freon, omhoog drijven naar de stratosfeer (de bovenste laag van de atmosfeer), ze geleidelijk ontbinden,  De ruimte tussen de binnen- en buitenkasten is gevuld met schuimisolatie, meestal polystyreen, dat handmatig of automatisch door een robot. Bij verhitting in een oven zet dit schuim uit om stijfheid en isolatie aan de kast toe te voegen.

De ruimte tussen de binnen- en buitenkasten is gevuld met schuimisolatie, meestal polystyreen, dat handmatig of automatisch door een robot. Bij verhitting in een oven zet dit schuim uit om stijfheid en isolatie aan de kast toe te voegen.

Omdat bij deze isolatie CFK's vrijkomen, die bijdragen aan de afbraak van de ozonlaag, zoeken onderzoekers naar vervangers. Het polystyreen kan worden vervangen door dezelfde soort vacuümisolatie die wordt gebruikt in thermosflessen, aangezien vacuümisolatie zowel ruimtelijk als energiebesparend is. daarbij chlooratomen vrijgevend. Het probleem hiermee is dat elk chlooratoom tienduizenden ozonmoleculen kan vernietigen, waarbij ozon de drie-atomige vorm van zuurstof is die een beschermende laag in de stratosfeer vormt en veel ultraviolette zonnestraling absorbeert die schadelijk zou zijn voor het leven van dieren als het het aardoppervlak zou bereiken . Toen onderzoekers zich realiseerden dat CFK-emissies het gat in de ozonlaag boven het Antarctische continent verergerden, nam de publieke druk om de emissies te beperken toe. In 1987 ondertekenden vertegenwoordigers van landen over de hele wereld een overeenkomst, het Protocol van Montreal inzake stoffen die de ozonlaag afbreken, waarin ze overeenkwamen de productie van de chemicaliën waarvan bekend is dat ze de ozonlaag aantasten, inclusief freon, geleidelijk af te bouwen. Helaas zijn chloorfluorkoolwaterstoffen ook aanwezig in het polystyreenschuim dat sommige fabrikanten gebruiken als isolator tussen de buitenbehuizing en de binnenbekleding van hun koelkasten. Dus de inspanningen om de CFK-emissies van koelkasten te verminderen, worden momenteel op twee fronten voortgezet, terwijl fabrikanten proberen alternatieven te vinden voor zowel het koelmiddel freon als het isolator polystyreen.

De Toekomst

Wat freon betreft, zijn er verschillende tussenstappen genomen om de CFK-emissie te minimaliseren, terwijl onderzoekers proberen veilige alternatieven voor koelvloeistof te identificeren. Koelkastontwerpen zijn verbeterd om de benodigde hoeveelheid freon te verminderen; lekdetectiesystemen zijn geïnstalleerd; onderhoud is beperkt tot opgeleid, bevoegd personeel; en koelmiddel wordt waar mogelijk teruggewonnen en gerecycled. Bovendien worden langetermijnvervangingen voor freon onderzocht. Tot nu toe is de meest veelbelovende onder hen HCFC-22, dat, hoewel nog steeds een chloorfluorkoolstof, een extra waterstofatoom bevat dat de ozonafbrekende capaciteit van het molecuul met 95 procent vermindert. Hoewel de kosten (drie tot vijf keer hoger dan die van freon) problematisch zijn, ondergaat HCFC-22 momenteel tests om de toxiciteit ervan te bepalen.

CFK-houdende isolatie kan worden vervangen door dezelfde soort vacuümisolatie die wordt gebruikt in thermosflessen. Onderzoek wijst uit dat vacuümisolatie efficiënter is in termen van zowel ruimte als energie, dus op dit moment lijkt het erop dat isolatiealternatieven levensvatbaar zullen worden lang voordat freonvervangers.

Productieproces