Frisdrank

Achtergrond

Frisdranken zijn enorm populaire dranken die voornamelijk bestaan uit koolzuurhoudend water, suiker en smaakstoffen. Bijna 200 landen genieten van de zoete, sprankelende frisdrank met een jaarlijks verbruik van meer dan 34 miljard gallons. Frisdranken zijn Amerika's favoriete drankensegment en vertegenwoordigen 25% van de totale drankenmarkt. In de vroege jaren 1990 was de consumptie van frisdranken per hoofd van de bevolking in de VS 49 gallons, 15 gallons meer dan de volgende meest populaire drank, water.

De wortels van frisdranken gaan terug tot in de oudheid. Tweeduizend jaar geleden erkenden Grieken en Romeinen de geneeskrachtige waarde van mineraalwater en baden erin voor ontspanning, een praktijk die tot op de dag van vandaag voortduurt. Aan het einde van de 18e eeuw begonnen Europeanen en Amerikanen het sprankelende mineraalwater te drinken vanwege de bekende therapeutische voordelen. Het eerste imitatie-mineraalwater in de VS werd gepatenteerd in 1809. Het werd "sodawater" genoemd en bestond uit water en natriumbicarbonaat gemengd met zuur om bruisen toe te voegen. Apothekers in Amerika en Europa experimenteerden met talloze ingrediënten in de hoop nieuwe remedies te vinden voor verschillende kwalen. De gearomatiseerde frisdranken werden al geprezen als hersentonica voor het genezen van hoofdpijn, katers en nerveuze aandoeningen.

Apotheken uitgerust met "frisdrankfonteinen" met het geneeskrachtige sodawater ontwikkelden zich al snel tot vaste ontmoetingsplaatsen voor de lokale bevolking. Gearomatiseerd sodawater werd niet alleen populair vanwege de medicinale voordelen, maar ook vanwege de verfrissende smaak. De markt breidde zich uit in de jaren 1830 toen sodawater voor het eerst in glazen flessen werd verkocht. Het vullen en afdekken van de gasvormige vloeistof in containers was een moeilijk proces tot 1850, toen met succes een handmatige vul- en kurkmachine werd ontworpen. De term "frisdrank" is ontstaan in de jaren 1860 van het ploffende geluid van ontsnappend gas als een frisdrankfles werd geopend.

Er kwamen voortdurend nieuwe frisdranksmaken op de markt. Enkele van de meer populaire smaken waren ginger ale, sarsaparilla, wortelbier, citroen en andere fruitsmaken. In het begin van de jaren 1880 experimenteerden apothekers met krachtige stimulerende middelen om aan sodawater toe te voegen, waaronder kolanoten en cocabladeren. Ze werden geïnspireerd door Boliviaanse Indiase arbeiders die cocabladeren kauwden om vermoeidheid tegen te gaan en door West-Afrikaanse arbeiders die kolanoten kauwden als een stimulerend middel. In 1886 nam een apotheker uit Atlanta, John Pemberton, de noodlottige stap om coca met cola te combineren, en creëerde zo wat 's werelds beroemdste drank zou worden, "Coca-Cola". De drank werd geadverteerd als verfrissend en therapeutisch:"French Wine Cola-Ideal Nerve and Tonic Stimulant." Een paar jaar later creëerde een andere apotheker, Caleb Bradham, "Pepsi-Cola" in North Carolina. Hoewel de naam een afleiding was van pepsine, een zuur dat de spijsvertering bevordert, adverteerde Pepsi niet dat de drank therapeutische voordelen had. Aan het begin van de 20e eeuw richtten de meeste colabedrijven hun reclame op de verfrissende aspecten van hun drankjes.

Toen gearomatiseerde koolzuurhoudende dranken aan populariteit wonnen, hadden fabrikanten moeite om een geschikte naam voor de dranken te vinden. Sommigen stelden "marmerwater", "siroopwater" en "gelucht water" voor. De meest aansprekende naam was echter 'frisdrank', aangepast in de hoop dat frisdranken uiteindelijk de markt voor 'harde drank' zouden verdringen. Hoewel het idee nooit bleef hangen, deed de term frisdrank dat wel.

Tot de jaren 1890 werden frisdranken handmatig geproduceerd, van het individueel blazen van flessen tot het vullen en verpakken. Tijdens de volgende twee decennia verhoogde geautomatiseerde machines de productiviteit van frisdrankfabrieken aanzienlijk. Waarschijnlijk de belangrijkste ontwikkeling in de botteltechnologie vond plaats met de uitvinding van de "kroondop" in 1892, die met succes het kooldioxidegas in glazen flessen bevatte. Het ontwerp van de kroonkurk hield 70 jaar stand.

De komst van motorvoertuigen zorgde voor verdere groei in de frisdrankindustrie. Automaten, die frisdrank in kopjes serveerden, werden vaste waarden bij tankstations in het hele land. Eind jaren 50 aluminium drankblikjes werden geïntroduceerd, uitgerust met handige trekringlipjes en later met stay-on tabs. In de jaren 70 kwamen lichtgewicht en breukvaste plastic flessen in gebruik, al duurde het tot 1991 voordat de frisdrankindustrie op grote schaal plastic PET (polyethyleentereftalaat) gebruikte.

Frisdrankfabrikanten hebben snel gereageerd op de voorkeuren van de consument. In 1962 werden light-cola's geïntroduceerd als reactie op de mode van slankheid voor vrouwen. In de jaren tachtig leidde het groeiende gezondheidsbewustzijn van het land tot de creatie van cafeïnevrije en natriumarme frisdranken. De jaren negentig luidden heldere cola's in die kleurloos, cafeïnevrij en vrij van conserveringsmiddelen waren.

Grondstoffen

Koolzuurhoudend water vormt tot 94% van een frisdrank. Kooldioxide voegt die speciale sprankeling en bite toe aan de drank en werkt ook als een mild conserveermiddel. Kooldioxide is een bijzonder geschikt gas voor frisdranken omdat het inert, niet-toxisch, relatief goedkoop en gemakkelijk vloeibaar te maken is.

Het tweede hoofdingrediënt is suiker, dat 7-12% van een frisdrank uitmaakt. Gebruikt in droge of vloeibare vorm, voegt suiker zoetheid en body aan de drank toe, waardoor het "mondgevoel" wordt verbeterd, een belangrijk onderdeel voor het genot van een frisdrank door de consument. Suiker brengt ook smaken en zuren in evenwicht.

Suikervrije frisdranken kwamen voort uit een suikerschaarste tijdens de Tweede Wereldoorlog. Fabrikanten van frisdranken gebruikten zoetstoffen met een hoge intensiteit, voornamelijk sacharine, dat in de jaren zeventig werd uitgefaseerd toen het als potentieel kankerverwekkend werd verklaard. Andere suikervervangers werden met meer succes geïntroduceerd, met name aspartaam of Nutra-Sweet, dat in de jaren tachtig en negentig veel werd gebruikt voor light-frisdranken. Omdat sommige zoetstoffen met hoge intensiteit niet het gewenste mondgevoel en de gewenste nasmaak van suiker geven, worden ze vaak gecombineerd met suiker en andere zoetstoffen en smaken om de drank te verbeteren.

De algehele smaak van een frisdrank hangt af van een ingewikkelde balans tussen zoetheid, scherpte en zuurgraad (pH). Zuren voegen een scherpte toe aan de achtergrondsmaak en versterken de dorstlessende ervaring door de speekselvloed te stimuleren. Het meest voorkomende zuur in frisdranken is citroenzuur, dat een citroenachtige smaak heeft. Zuren verlagen ook de pH-waarden, waardoor de drank op milde wijze wordt bewaard.

Zeer kleine hoeveelheden van andere additieven verbeteren de smaak, het mondgevoel, het aroma en het uiterlijk van de drank. Er is een eindeloos scala aan smaakstoffen; ze kunnen natuurlijk zijn, natuurlijk identiek (chemisch gesynthetiseerde imitaties) of kunstmatig (chemisch niet gerelateerd aan natuurlijke smaken). Emulsies worden voornamelijk aan frisdranken toegevoegd om de "aantrekkelijkheid van de ogen" te vergroten door als vertroebelingsmiddel te dienen. Emulsies zijn mengsels van vloeistoffen die in het algemeen onverenigbaar zijn. Ze bestaan uit elementen op waterbasis, zoals gommen, pectines en conserveermiddelen; en vloeistoffen op oliebasis, zoals smaak-, kleur- en weegmiddelen. Saponinen versterken de schuimkraag van bepaalde frisdranken, zoals cream soda en gemberbier.

Om de groei van micro-organismen te belemmeren en bederf tegen te gaan, worden aan frisdranken conserveermiddelen toegevoegd. Anti-oxidanten, zoals BHA en ascorbinezuur, behouden kleur en smaak. Vanaf de jaren tachtig kozen frisdrankfabrikanten voor natuurlijke additieven als reactie op de toenemende gezondheidsproblemen van het publiek.

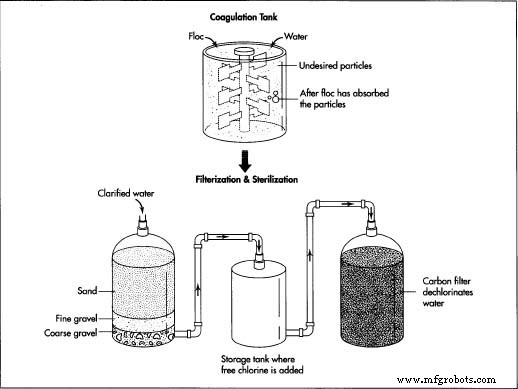

Onzuiverheden in het water worden verwijderd door middel van coagulatie, filtratie en chlorering. Coagulatie omvat het mengen van vlok in het water om zwevende deeltjes te absorberen. Het water wordt vervolgens door een zandfilter gegoten om fijne deeltjes Roc te verwijderen. Om het water te steriliseren worden kleine hoeveelheden chloor aan het water toegevoegd en uitgefilterd.

Onzuiverheden in het water worden verwijderd door middel van coagulatie, filtratie en chlorering. Coagulatie omvat het mengen van vlok in het water om zwevende deeltjes te absorberen. Het water wordt vervolgens door een zandfilter gegoten om fijne deeltjes Roc te verwijderen. Om het water te steriliseren worden kleine hoeveelheden chloor aan het water toegevoegd en uitgefilterd.

Het fabricageproces

De meeste frisdranken worden gemaakt bij lokale bottel- en conservenbedrijven. Merkfranchisebedrijven verlenen licenties aan bottelaars om de frisdranken te mengen in strikte overeenstemming met hun geheime formules en hun vereiste productieprocedures.

Het water zuiveren

- 1 De kwaliteit van water is cruciaal voor het succes van een frisdrank. Onzuiverheden, zoals zwevende deeltjes, organisch materiaal en bacteriën, kunnen smaak en kleur aantasten. Ze worden over het algemeen verwijderd via het traditionele proces van een reeks van coagulatie, filtratie en chlorering. Coagulatie omvat het mengen van een gelatineus neerslag, of vlok (ijzersulfaat of aluminiumsulfaat), in het water. De vlok absorbeert zwevende deeltjes, waardoor ze groter worden en gemakkelijker worden opgevangen door filters. Tijdens het klaringsproces moet de alkaliteit worden aangepast met een toevoeging van kalk om de gewenste pH-waarde te bereiken.

Filteren, steriliseren en dechloreren van het water

- 2 Het geklaarde water wordt door een zandfilter gegoten om fijne vlokdeeltjes te verwijderen. Het water gaat door een laag zand en grovere grindbedden om de deeltjes op te vangen.

- 3 Sterilisatie is nodig om bacteriën en organische verbindingen te vernietigen die de smaak of kleur van het water kunnen aantasten. Het water wordt in een opslagtank gepompt en gedoseerd met een kleine hoeveelheid vrij chloor. Het gechloreerde water blijft in de opslag

tank ongeveer twee uur totdat de reactie is voltooid.

tank ongeveer twee uur totdat de reactie is voltooid. - 4 Vervolgens dechloreert een actief koolfilter het water en verwijdert het resterende organische stof, net als de zandfilter. Een vacuümpomp ontlucht het water voordat het in een doseerstation komt.

De ingrediënten mengen

- 5 De opgeloste suiker- en smaakconcentraten worden in een vooraf bepaalde volgorde in het doseerstation gepompt, afhankelijk van hun compatibiliteit. De ingrediënten worden in batchtanks getransporteerd waar ze zorgvuldig worden gemengd; te veel agitatie kan ongewenste beluchting veroorzaken. De siroop kan in de tanks worden gesteriliseerd met behulp van ultraviolette straling of flashpasteurisatie, waarbij het mengsel snel wordt verwarmd en afgekoeld. Siropen op basis van fruit moeten over het algemeen gepasteuriseerd worden.

- 6 Het water en de siroop worden zorgvuldig gecombineerd door geavanceerde machines, de zogenaamde proportioners, die de stroomsnelheden en verhoudingen van de vloeistoffen regelen. De vaten worden onder druk gezet met kooldioxide om beluchting van het mengsel te voorkomen.

De drank koolzuurhoudend maken

- 7 Carbonatatie wordt over het algemeen aan het eindproduct toegevoegd, hoewel het in een eerder stadium met het water kan worden gemengd. De temperatuur van de vloeistof moet zorgvuldig worden gecontroleerd, aangezien de oplosbaarheid van kooldioxide toeneemt naarmate de vloeistoftemperatuur daalt. Veel carbonators zijn uitgerust met hun eigen koelsystemen. De gebruikte hoeveelheid kooldioxidedruk is afhankelijk van het type frisdrank. Vruchtendranken hebben bijvoorbeeld veel minder koolzuur nodig dan mixdranken, zoals tonics, die bedoeld zijn om te worden verdund met andere vloeistoffen. De drank wordt lichtjes onder druk gezet met kooldioxide om de verplaatsing naar de opslagtanks en uiteindelijk naar de vulmachine te vergemakkelijken.

Vullen en verpakken

- 8 Het eindproduct wordt met extreem hoge stroomsnelheden overgebracht in flessen of blikjes. De containers worden onmiddellijk afgesloten met drukbestendige sluitingen, ofwel blikken of stalen kronen met gegolfde randen, twist-offs of treklipjes.

- 9 Omdat frisdranken over het algemeen tijdens het productieproces worden gekoeld, moeten ze voor het etiketteren op kamertemperatuur worden gebracht om te voorkomen dat condensatie de etiketten verpest. Dit wordt meestal bereikt door de containers met warm water te besproeien en te drogen. Etiketten worden vervolgens op flessen aangebracht om informatie te geven over het merk, de ingrediënten, de houdbaarheid en het veilige gebruik van het product. De meeste etiketten zijn gemaakt van papier hoewel sommige zijn gemaakt van een plastic film. Blikken worden over het algemeen vóór het vullen voorbedrukt met productinformatie.

- 10 Ten slotte worden containers verpakt in dozen of trays die vervolgens in grotere pallets of kratten naar distributeurs worden verscheept.

Kwaliteitscontrole

Fabrikanten van frisdranken houden zich aan strikte waterkwaliteitsnormen voor toegestane opgeloste vaste stoffen, alkaliteit, chloriden, sulfaten, ijzer en aluminium. Het is niet alleen in het belang van de volksgezondheid, maar schoon water vergemakkelijkt ook het productieproces en zorgt voor consistentie in smaak, kleur en body. Microbiologische en andere testen vinden regelmatig plaats. De National Soft Drink Association en andere instanties stellen normen voor het reguleren van de kwaliteit van suiker en andere ingrediënten. Als frisdranken worden geproduceerd met suiker van lage kwaliteit, zullen deeltjes in de drank deze bederven, waardoor vlokvorming ontstaat. Om dergelijk bederf te voorkomen, moet suiker zorgvuldig worden behandeld in droge, gedesinfecteerde omgevingen.

Het is van cruciaal belang voor frisdrankfabrikanten om grondstoffen te inspecteren voordat ze worden gemengd met andere ingrediënten, omdat conserveermiddelen mogelijk niet alle bacteriën doden. Alle tanks, pompen en containers worden grondig gesteriliseerd en continu gecontroleerd. Blikken, gemaakt van aluminiumlegering of vertind koolstofarm staal, zijn aan de binnenkant gelakt om het metaal af te dichten en corrosie door contact met de drank te voorkomen. Fabrikanten van frisdranken bevelen retailers ook specifieke bewaarcondities aan om ervoor te zorgen dat de dranken niet bederven. De houdbaarheid van frisdranken is over het algemeen minimaal een jaar.

Recycling

De frisdrankindustrie van 27 miljard dollar genereerde begin jaren negentig ongeveer 110 miljard containers per jaar. Ongeveer de helft van de frisdrankverpakkingen waren aluminium blikjes en de andere helft, ongeveer 35 miljard, waren PET-flessen. Bijna 60% van alle frisdrankverpakkingen werd gerecycled, het hoogste percentage voor alle verpakkingen in de Verenigde Staten. Bezorgdheid over het milieu bleef leiden tot verbeteringen en innovaties in de verpakkingstechnologie, waaronder de ontwikkeling van hervulbare en herbruikbare containers.

De Toekomst

In de jaren negentig waren er meer dan 450 soorten frisdranken op de markt en er werden voortdurend nieuwe smaken en zoetstoffen ontwikkeld om aan de vraag van de markt te voldoen. In de toekomst zal geavanceerde technologie leiden tot een grotere efficiëntie van de productie van frisdranken in alle stadia. Nieuwe methoden voor waterzuivering, sterilisatie en pasteurisatie zullen de productie verbeteren en de behoefte aan conserveermiddelen in frisdranken minimaliseren. Bezorgdheid over de gezondheid, veiligheid en het milieu van de consument zal een positieve invloed blijven hebben op de trends in de frisdrankindustrie.

Productieproces