Zwemvest

Achtergrond

Recreatieve en professionele activiteiten brengen mensen elke dag in contact met water. Veiligheid op en nabij het water is een issue voor de weekendzeiler, maar ook voor militairen en reddingswerkers. Drijfinrichtingen zijn een belangrijk onderdeel van de waterveiligheid. Full-body, industriële overlevingspakken en eenvoudige waterskigordels zijn twee uitersten in de familie van beschikbare persoonlijke drijfmiddelen. Hoewel ze enorm verschillen in de mate van bescherming, is het doel van alle veiligheidskleding om te overleven.

Reddingsvesten en reddingsvesten zijn technisch bekend als PFD's, een afkorting voor persoonlijke drijfmiddelen. Ze zijn ontworpen om een persoon in geval van nood in het water te houden en worden als levensreddende uitrusting beschouwd. De belangrijkste functie van een PFD is om een persoon op het wateroppervlak in een relatief rechtopstaande positie te houden, zodat de persoon kan ademen en niet in het water hoeft te trappen om te blijven drijven. Volgens de voorschriften van de Amerikaanse kustwacht moet een boot ten minste één door de kustwacht goedgekeurd PFD per persoon aan boord hebben, inclusief één waterskiën voor elke persoon.

Er zijn vijf categorieën door de kustwacht goedgekeurde persoonlijke drijfmiddelen. Elk van de vijf categorieën biedt verschillende specificaties voor flotatie en lichaamspositionering. Type I en II PFD's zijn vesten van volledige en halve lengte die zijn ontworpen om een bewusteloze persoon van een positie met het gezicht naar beneden naar een verticale of licht achterover liggende positie te draaien die in het water drijft. Deze vesten zijn meestal groot en omvangrijk. Een type IH PFD, het meest gebruikt bij recreatieve activiteiten, is ook een drijvend vest of jack. Dit type is ontworpen om een bewusteloze persoon drijvend te houden in een verticale of enigszins achterover liggende positie. Dit type is er in vele stijlen en is het meest comfortabel. Een ander verschil tussen de I-, II- en III-types is dat de specifieke mate van drijfvermogen die vereist is, toeneemt van type III naar type I. Werpbare apparaten zoals een ringboei of het drijvende kussen dat typisch door watersporters als zitkussen wordt gebruikt, worden overwogen Typ IV. Type V PFD's zijn speciale apparaten voor vliegtuigpiloten die over water, spanten en veerbootpiloten vliegen.

Geschiedenis

Natuurlijke materialen werden voor het eerst gebruikt om drijvende apparaten te maken. Vóór 1900 werden reddingsvesten gemaakt van kurk en balsahout. Een materiaal genaamd kapok werd later gebruikt als vulmateriaal in reddingsvesten. Kapok is een plantaardige vezel die wordt aangetroffen in tropische peulen en lijkt op kroontjeskruid. De wasachtige coating die de kapokvezel bedekt, zorgde voor het nodige drijfvermogen. De kapokvezel werd verzegeld in pakjes van vinylplastic om blootstelling aan het water te voorkomen. Een probleem met het met vinyl verzegelde kapokvezel reddingsvest was dat de zakjes lek konden raken, waardoor het reddingsvest zijn drijfvermogen verloor. Kapok is nu verboden voor gebruik in reddingsvesten in het grootste deel van Europa en in Canada.

De kustwacht heeft de vereisten voor reddingsvesten aanzienlijk gewijzigd na het zinken van het ertsschip Carl D. Bradley in 1953, waarbij 33 mensen omkwamen. Veel bemanningsleden werden gevonden drijvend tussen hun reddingsvesten, nadat ze waren uitgegleden nadat het schip was gezonken. Daarna eiste de kustwacht dat reddingsvesten zo werden ontworpen dat bewusteloze personen er niet per ongeluk uit konden glippen als ze in water werden ondergedompeld.

In de jaren zestig introduceerde Frankrijk een reddingsvest genaamd de flotherchoc. De flotherchoc was een licht en flexibel body-fitting vest. Dit ontwerp verving het toen populaire maar onhandige halsbandontwerp. Het voordeel van dit vest was dat het minder beperkend was en daarom meer kans had om daadwerkelijk te worden gedragen. De flotherchoc bestond uit kleine, met lucht gevulde vinylpakketten die in nylon kamers werden geplaatst. De flotherchoc had echter hetzelfde probleem als de PFD's die kapok gebruikten:na verloop van tijd konden de vinylverpakkingen van de flotherchoc hun drijfvermogen verliezen als ze werden doorboord.

Bij de vervaardiging van reddingsvesten wordt nu kunststof gebruikt. Sommige vesten zijn gemaakt van schuim met gesloten cellen of geschuimde kunststoffen die zijn omhuld met nylon. Schuim met gesloten cellen bestaat al sinds de jaren 40, maar pas in de jaren 70 werd het gebruik ervan in overlevingskleding geïntroduceerd. Een schuimrubberen inzetstuk met gesloten cellen is gemaakt van kleine, individuele met lucht gevulde zakjes in het schuim zelf. De met lucht gevulde zakken worden cellen genoemd. Deze schuimstructuur is vergelijkbaar met een spons, behalve dat in een spons de afzonderlijke cellen zijn verbonden door tunnels die door het materiaal lopen. Schuimcellen met gesloten cellen zijn helemaal niet aangesloten. Het zijn de geïsoleerde, met lucht gevulde zakken die voor het drijfvermogen zorgen. Schuim met gesloten cellen kan keer op keer worden doorboord met slechts een minimaal effect op het drijfvermogen. Sommige van de betere schuimstructuren met gesloten cellen zullen zelfs onder enorme compressie niet verslechteren. De met lucht gevulde zakken bieden ook enige thermische isolatiebescherming tegen onderkoeling.

Hieronder wordt het proces beschreven voor de vervaardiging van een standaard Type III persoonlijk drijfvest met schuim met gesloten cellen omhuld met nylon met verschillende afwerkingen, waaronder reflecterende tape, ritsen, drukknopen en labels.

Grondstoffen

De meeste materialen die nodig zijn om reddingsvesten te vervaardigen, worden in bulk ingekocht bij bronnen buiten de fabrikant. Sommige materialen zijn afkomstig van op maat gemaakte fabrikanten en zijn speciaal gemaakt om aan bepaalde normen te voldoen. Draden voor het naaien van naden en voor het borduren van logo's worden bij één bron gekocht. Nylon stof wordt in bulk gekocht, die meestal 60 inch (152 cm) breed en 20 of 30 voet (6 of 9 m) lang is. De breedte van de stof komt over het algemeen overeen met de standaardbreedte van snijmachines. Dezelfde breedtespecificaties gelden voor het schuim met gesloten cellen dat in dikke stukken wordt ingekocht. Niet-corrosieve plastic ritsen en drukknopen worden gekocht bij nog een andere externe bron, evenals materialen zoals banden en reflecterende tape. Ten slotte worden labels met de goedkeuring van de kustwacht en andere informatie over de classificatie van het individuele product verkregen van testorganisaties zoals United Laboratories.

Het fabricageproces

De stappen bij de vervaardiging van reddingsvesten zijn vergelijkbaar met die voor elk geautomatiseerd productieproces voor kleding, en verschillen in specifieke kenmerken, zoals grondstoffen en, nog belangrijker, veiligheidsspecificaties. De bewerkingen die nodig zijn om een kledingstuk helemaal opnieuw te maken, staan in de industrie bekend als 'cut-fit-trim'. Maar liefst 100 reddingsvesten kunnen tegelijkertijd worden vervaardigd in een geautomatiseerd fabricageproces zoals hier beschreven.

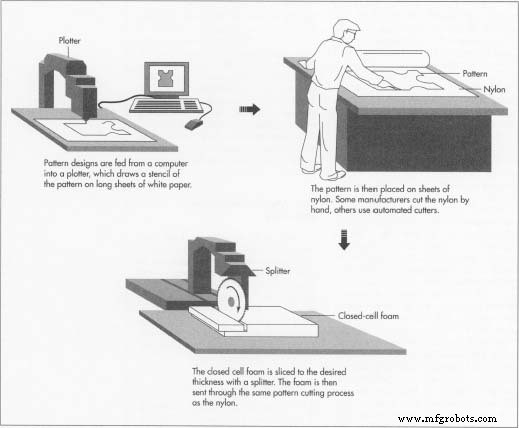

Markeringen maken

- 1 Patroonontwerpen worden digitaal ingevoerd vanaf een computer in een machine, een plotter genaamd, die een stencil van het patroonontwerp tekent op lange vellen wit papier. De getekende vellen worden markeringen genoemd.

Het nylon voorbereiden

- 2 Een machine die een spreader wordt genoemd, rolt een bout nylonweefsel uit langs een tafel, meestal 66-72 inch (168-183 cm) breed en tot 100 voet (31 m) lang. Dunne stoffen zoals nylon kunnen 25 diep worden gelaagd om te snijden. Rimpels worden gladgestreken door de spreider of met de hand, en de marker wordt bovenop het nylon gelegd.

Het patroon knippen

- 3 Sommige fabrikanten gebruiken een geautomatiseerde snijmachine om de patroondelen uit het nylon te snijden. Andere fabrikanten kunnen de stukken met de hand snijden met een

draagbaar, motoraangedreven recht mes dat op een decoupeerzaag lijkt. Bij geautomatiseerd snijden wordt het digitale patroon in de snijmachine ingevoerd. Een vel cellofaan, breder dan de stof, wordt over de bovenkant van de marker en de stoflagen getrokken. Een vacuüm trekt het cellofaan strak tegen de tafel en houdt de marker en nylon lagen op hun plaats. Een mes snijdt het patroon tegelijkertijd uit cellofaan, marker en stoflagen. De gesneden patroondelen worden vervolgens gebundeld voor overdracht naar de montagegebieden. De marker, die door het cellofaan kan worden gelezen, identificeert de patroondelen.

draagbaar, motoraangedreven recht mes dat op een decoupeerzaag lijkt. Bij geautomatiseerd snijden wordt het digitale patroon in de snijmachine ingevoerd. Een vel cellofaan, breder dan de stof, wordt over de bovenkant van de marker en de stoflagen getrokken. Een vacuüm trekt het cellofaan strak tegen de tafel en houdt de marker en nylon lagen op hun plaats. Een mes snijdt het patroon tegelijkertijd uit cellofaan, marker en stoflagen. De gesneden patroondelen worden vervolgens gebundeld voor overdracht naar de montagegebieden. De marker, die door het cellofaan kan worden gelezen, identificeert de patroondelen.

Het schuim snijden

- 4 Het schuim met gesloten cellen wordt op de gewenste dikte gesneden met een soort lintzaag die een splitter wordt genoemd. Een lintzaag heeft een lang dun blad dat in een doorlopende lus is gelast en dat over een aangedreven wiel omhoog en over een of meer tussenwielen gaat en vervolgens naar beneden door het materiaal dat wordt gesneden. Het schuim doorloopt vervolgens het patroonsnijproces op dezelfde manier als het nylon.

- 5 Reflecterende tape en kleine, bevestigbare stukken zoals banden worden van rollen gesneden met een kleinere snijmachine, een stansvorm genaamd.

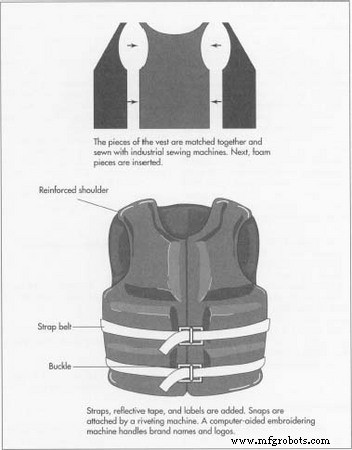

Patroondelen in elkaar zetten

- 6 Naaiprofessionals, elk gestationeerd bij een industriële naaimachine, matchen de stukken en naaien ze aan elkaar. De stukken worden binnenstebuiten genaaid en vervolgens omgekeerd. De

gesneden stukjes schuim worden door een open naad gestoken die vervolgens dichtgenaaid wordt.

gesneden stukjes schuim worden door een open naad gestoken die vervolgens dichtgenaaid wordt.

Afwerking

- 7 Bandjes, reflecterende tape en labels worden als laatste vastgenaaid. Drukkers worden bevestigd door een oogje of een klinkmachine die lijkt op die van een schoenmaker voor schoenvetergaatjes. Een computerondersteunde borduurmachine, zoals die door warenhuizen wordt gebruikt om handdoeken te personaliseren, wordt gebruikt om merknamen en logo's te borduren.

- 8 Individuele afgewerkte vesten worden ter bescherming in plastic zakken gedaan. De zakken worden verpakt in golfkartonnen dozen en naar distributiecentra gestuurd.

Kwaliteitscontrole

Kwaliteitsborging in elk veiligheidsproduct is erg belangrijk omdat het leven van een persoon kan afhangen van de productiekwaliteit. De United States Coast Guard en Under-writers Laboratories volgen de ontwikkeling en productie van reddingsvesten al vele jaren. De federale wetgeving stelt zeer hoge productie- en prestatienormen waaraan moet worden voldaan voordat de kustwacht een PFD goedkeurt. De goedgekeurde PFD's zijn te herkennen aan een stempel op de PFD zelf of op een bijgevoegd label. Sommige fabrikanten verzekeren dat alle materialen die bij de vervaardiging van PFD's worden gebruikt, worden gecontroleerd en voldoen aan de kustwachtnormen of deze overtreffen voordat er wordt gesneden of gemonteerd. Defecten worden ook gecontroleerd door stationstoezichthouders van de fabrikant. Publieke reacties op productprestaties kunnen ook worden gevraagd. Doorgaans worden monsters van batches genomen en verzonden naar internationale standaardbewaarders zoals de International Standards Organization (ISO) voor vergelijking met ISO 9001, het hoogste niveau van internationale erkenning van kwaliteit van ontwerp en fabricage.

Sommige fabrikanten hebben zelfs de meest incidentele materialen ontworpen en gemaakt volgens veeleisende specificaties voor hun specifieke product. Draden voor het naaien van naden en borduren kunnen bijvoorbeeld worden getest op desintegratietoleranties. Nylonweefsel gemaakt van garens met een hoge sterktegraad is specifiek getest onder ultraviolet licht gedurende maximaal 600 uur om te controleren op vroegtijdige veroudering als gevolg van blootstelling aan de zon. Schuim met gesloten cellen kan wetenschappelijk worden ontwikkeld, speciaal voor een enkele fabrikant met specifieke flotatiebehoeften.

De Toekomst

Nieuwe ontwikkelingen op het gebied van reddingsvesten en andere persoonlijke drijfmiddelen zullen het comfort van levensreddende kleding blijven verbeteren, terwijl ze niet voor drijfmiddelen worden gebruikt. Flotatie-apparaten die alleen worden opgeblazen wanneer dat nodig is, zijn de nieuwste producten om dit probleem aan te pakken. Opblaasboten liggen plat op het lichaam en vormen geen omvangrijke beperkingen totdat ze worden opgeblazen. De inflatie kan spontaan zijn, zoals bij onderdompeling in water, of handmatig. Automatisch opblazen werkt door de gecontroleerde afgifte van kooldioxide. Enkele van de nieuwste beschikbare apparaten zijn opblaasbare vesten, kragen en kussens die zijn ingebouwd in geïsoleerde overlevingspakken voor het hele lichaam. Hoewel momenteel niet goedgekeurd door de kustwacht, overtreffen sommige springkussens de type I-specificaties. De BOAT/US Foundation meldt dat deelnemers de voorkeur gaven aan draagbaarheid van de opblaasbare apparaten vanwege hun niet-beperkende eigenschappen. Reddingsvesten zullen blijven evolueren naarmate ontwerpers, fabrikanten en testers uitdagingen overwinnen zoals comfort, gecontroleerde inflatie en verlies van drijfvermogen.

Productieproces