Gevriesdroogd voedsel

Achtergrond

Vriesdrogen is een relatief recente methode om voedsel te bewaren. Het houdt in dat het voedsel wordt ingevroren, vervolgens bijna al het vocht in een vacuümkamer wordt verwijderd en uiteindelijk het voedsel in een luchtdichte verpakking wordt afgesloten. Gevriesdroogd voedsel kan gemakkelijk bij normale temperaturen worden vervoerd, voor een lange periode worden bewaard en met een minimum aan voorbereiding worden geconsumeerd. Eenmaal bereid, hebben gevriesdroogde voedingsmiddelen vrijwel hetzelfde uiterlijk en dezelfde smaak als de originele, natuurlijke producten.

Het vriesdroogproces werd tijdens de Tweede Wereldoorlog ontwikkeld als een methode om bloedplasma te bewaren voor noodsituaties op het slagveld zonder koeling of schade aan de organische aard van het plasma. De technologie werd na het einde van de oorlog toegepast op consumentenvoedingsproducten. Koffie was een van de eerste gevriesdroogde producten die op grote schaal op de markt werd gebracht. Tegenwoordig worden veel fruit, groenten, vlees, eieren en voedselaroma's gevriesdroogd.

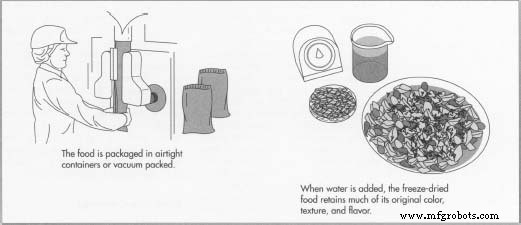

Gevriesdroogd voedsel heeft veel voordelen. Omdat maar liefst 98% van het watergehalte is verwijderd, is het voedsel extreem licht van gewicht, wat de verzendkosten aanzienlijk verlaagt. Dit maakt het ook populair bij watersporters en wandelaars die hun eten met zich mee moeten dragen. Omdat er geen koeling nodig is, worden de verzend- en opslagkosten nog verder verlaagd. Gevriesdroogd voedsel is ook relatief vrij van besmetting, omdat het uitdrogingsproces het vrijwel onmogelijk maakt voor gist en mogelijk schadelijke bacteriën om te overleven. Ten slotte, aangezien de fysieke structuur van het voedsel niet wordt gewijzigd tijdens het vriesdroogproces, behoudt het voedsel veel van zijn kleur, vorm, textuur en smaak wanneer het voor consumptie wordt bereid door opnieuw water te introduceren. Dit maakt het aantrekkelijker voor consumenten dan voedsel dat op een andere manier is geconserveerd.

Een van de grootste nadelen van gevriesdroogd voedsel zijn de kosten. De apparatuur die nodig is voor dit proces vereist een grote investering van geld, en het proces zelf is tijdrovend en arbeidsintensief. Deze kosten worden meestal doorberekend aan de consument, wat gevriesdroogd voedsel erg duur maakt in vergelijking met andere methoden voor het bewaren van voedsel, zoals inblikken of invriezen.

Grondstoffen

Sommige voedingsmiddelen zijn uitermate geschikt voor het vriesdroogproces, andere doen het minder goed. Vloeistoffen, dunne porties vlees en kleine groenten en fruit kunnen gemakkelijk worden gevriesdroogd. Koffie is de meest voorkomende gevriesdroogde vloeistof. Brokken of plakjes garnalen, krab, kreeft, rundvlees en kip kunnen worden gevriesdroogd. Ze worden vaak gemengd met groenten als onderdeel van soepen of hoofdgerechten. Bijna alle groenten en fruit kunnen worden gevriesdroogd, inclusief bonen, maïs, erwten, tomaten, bessen, citroenen, sinaasappels en ananas. Zelfs producten als olijven en waterkastanjes kunnen op deze manier worden verwerkt.

Dikke porties vlees en grotere, hele groenten en fruit kunnen niet met succes worden gevriesdroogd. Bij veel andere voedingsmiddelen is het gewoon niet economisch om ze te bewaren door ze te vriesdrogen.

Het fabricageproces

Een vriesdroogverwerkingsfaciliteit is meestal een grote fabriek met moderne apparatuur. Zijn  gebieden waar voedsel wordt verwerkt, moeten worden goedgekeurd door het Amerikaanse ministerie van landbouw en het bedrijf en zijn werknemers moeten zich hieraan houden. aan de regelgevingsprocedures van de overheid. De fabriek kan een ontvangst- en opslagruimte hebben voor rauw voedsel dat in bulk bij de fabriek aankomt; een kookgedeelte voor voedsel voor het voedsel dat moet worden gekookt voordat het wordt verwerkt; een grote ruimte met meerdere grote vries- en droogkamers; en een verpakkingsruimte. De faciliteit kan ook een onderzoeksruimte omvatten waar verbeterde methoden voor het vriesdrogen van voedsel worden ontwikkeld, en een testkeuken waar nieuwe bereidingstechnieken worden uitgeprobeerd om de uiteindelijke smaak, kwaliteit en textuur van het voedsel te verbeteren. Sommige fabrieken zijn toegewijd aan het vriesdrogen van slechts één product, zoals gevriesdroogde koffie. Anderen verwerken een breed scala aan vlees, groenten en fruit. Non-foodproducten zoals chemicaliën en farmaceutica worden meestal in aparte fabrieken van voedingsproducten verwerkt.

gebieden waar voedsel wordt verwerkt, moeten worden goedgekeurd door het Amerikaanse ministerie van landbouw en het bedrijf en zijn werknemers moeten zich hieraan houden. aan de regelgevingsprocedures van de overheid. De fabriek kan een ontvangst- en opslagruimte hebben voor rauw voedsel dat in bulk bij de fabriek aankomt; een kookgedeelte voor voedsel voor het voedsel dat moet worden gekookt voordat het wordt verwerkt; een grote ruimte met meerdere grote vries- en droogkamers; en een verpakkingsruimte. De faciliteit kan ook een onderzoeksruimte omvatten waar verbeterde methoden voor het vriesdrogen van voedsel worden ontwikkeld, en een testkeuken waar nieuwe bereidingstechnieken worden uitgeprobeerd om de uiteindelijke smaak, kwaliteit en textuur van het voedsel te verbeteren. Sommige fabrieken zijn toegewijd aan het vriesdrogen van slechts één product, zoals gevriesdroogde koffie. Anderen verwerken een breed scala aan vlees, groenten en fruit. Non-foodproducten zoals chemicaliën en farmaceutica worden meestal in aparte fabrieken van voedingsproducten verwerkt.

Het vriesdroogproces varieert in de details van temperaturen, tijden, drukken en tussenstappen van het ene voedingsmiddel naar het andere. Het volgende is een algemene beschrijving van het proces met een aantal specifieke uitzonderingen vermeld.

Testen en voorbereiding

- 1 Het voer wordt eerst gecontroleerd op besmetting en zuiverheid. Fruit, vlees en sommige andere eetwaren worden getest op bacterietellingen en bederf. Veel van het werk van de plant is afhankelijk van het oogstseizoen voor elk voedsel. In januari zou de fabriek bijvoorbeeld selderij, olijven, citroenen, sinaasappels en ananassen gaan verwerken. In juli zou het onder meer sperziebonen, erwten en aardbeien verwerken.

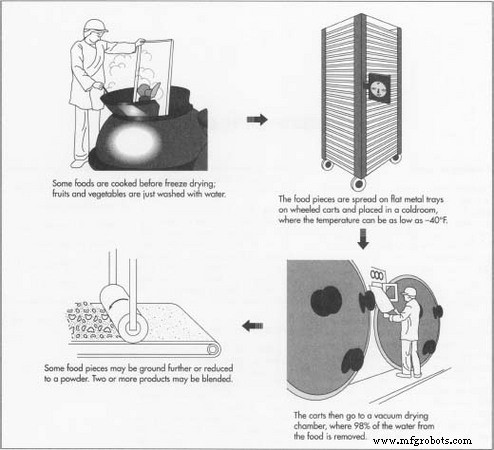

- 2 Sommige soorten voedsel, zoals zeevruchten en vlees, moeten worden gekookt voordat ze worden gevriesdroogd. Ze worden meestal al in kleine stukjes gesneden gekocht. Als ze niet voorgekookt en ingevroren zijn, worden deze voedingsmiddelen in grote, industriële ketels geplaatst en goed gekookt. Groenten en fruit worden meestal al gesneden, ontpit en geschild gekocht. Deze voedingsmiddelen worden eenvoudig gewassen met waterstralen. Sommige groenten, zoals erwten en maïs, worden snel gebroeid of geblancheerd voordat ze worden ingevroren. Koffie wordt gekocht als een voorgezette geconcentreerde vloeistof. Omdat het aroma van koffie belangrijk is voor de consument, mag er een kleine hoeveelheid koffiebonenolie aan de vloeistof worden toegevoegd. In tegenstelling tot het water wordt de olie niet verwijderd tijdens het droogproces.

Bevriezen

- 3 De stukjes eten worden uitgespreid op platte, metalen schalen die 20 tot 30 hoog worden gestapeld in sleuven in een kar op wielen. Bij voedsel dat voorgekookt en ingevroren is, zijn de trays voorgekoeld om gedeeltelijk ontdooien tijdens het hanteren te voorkomen. Bij vloeistoffen zoals koffie wordt de voorgezette koffie in ondiepe pannen gegoten. De karren worden naar een grote, inloopkoelruimte gereden waar de temperatuur tot -40 ° C (-40 ° F) kan zijn. Bij deze extreem koude temperatuur wordt het voedsel snel ingevroren. Er zijn meestal een tiental of meer koelcellen in bedrijf en de karren worden daar bewaard totdat het tijd is om ze naar de droogkamer te verplaatsen.

Drogen

- 4 De karren worden uit de koelcel gereden en in een vacuümdroogkamer gereden. Bij vloeistoffen zoals koffie wordt de bevroren koffie eerst vermalen tot kleine deeltjes in een lage temperatuur molen. De droogkamer is een grote, lange, horizontale cilinder met semi-elliptische uiteinden. Het ene uiteinde is scharnierend om te openen en te sluiten. Wanneer de trays met bevroren voedselstukken binnen zijn, is de kamer gesloten en verzegeld. In een grote fabriek kunnen er op elk moment 20 tot 30 droogkamers in bedrijf zijn.

- 5 De droogprocedure omvat een proces dat bekend staat als sublimatie. Bij sublimatie wordt een vast materiaal gedwongen om van toestand te veranderen in een gasvormig materiaal zonder ooit een vloeistof te worden. In het geval van gevriesdroogd voedsel worden de vaste ijskristallen die in de bevroren voedselstukken zijn gevangen, gedwongen om in waterdamp te veranderen zonder ooit vloeibaar water te worden. In de droogkamer wordt dit bereikt door de lucht te evacueren met een vacuümpomp om de druk te verlagen tot ongeveer 0,036 psi (0,0025 bar). De temperatuur van het voedsel wordt verhoogd tot ongeveer 100 ° F (38 ° C) door directe geleiding door de bodem van de trays, straling van warmtelampen of microgolfverwarming. Wanneer de kamer van lucht wordt ontdaan, ligt de druk onder de drempel waarbij water tegelijkertijd in vaste, vloeibare en gasvormige (damp) toestand kan bestaan. Deze drempel staat bekend als het tripelpunt van water. Zodra de druk onder dit punt daalt, zorgt de hitte ervoor dat de ijskristallen die in de bevroren stukken voedsel zijn opgesloten, direct in waterdamp veranderen. De damp wordt afgezogen en gecondenseerd in de kamer, waardoor het voedsel achterblijft. Het gedroogde voedsel is gevuld met kleine holtes, als een spons, waar ooit de ijskristallen aanwezig waren. Dit maakt het niet alleen gemakkelijker voor het voedsel om water op te nemen wanneer het wordt bereid voor consumptie, maar het gedroogde voedsel behoudt ook zijn oorspronkelijke grootte en vorm. De tijd voor dit droogproces varieert. Gevriesdroogde vloeistoffen hebben slechts ongeveer vier uur nodig om te bereiden, terwijl halfvaste en vaste stoffen zoals soep en gesneden vlees 12 uur of langer kunnen duren.

Maatvoering en mengen

- 6 De gedroogde stukken voedsel worden uit de droogkamer gehaald en getest op vochtgehalte en zuiverheid.

- 7 Sommige stukken voedsel kunnen worden vermalen tot een kleiner formaat of kunnen worden verkleind tot een poeder. Anderen kunnen worden gescreend om ze op grootte te scheiden. Twee of meer verschillende producten kunnen ook met elkaar worden gemengd om aan de specifieke specificaties van een klant te voldoen.

Verpakking

- 8 Gevriesdroogd voedsel moet luchtdicht verpakt worden om te voorkomen dat het vocht uit de lucht opneemt. Verschillende soorten containers kunnen worden gebruikt:plastic gelamineerde foliezakken, metalen en plastic blikken, of metalen en vezelvaten voor bulkverpakkingen. Sommige gevriesdroogde levensmiddelen zijn vacuümverpakt, waarbij de lucht uit de container wordt geëvacueerd voordat deze wordt afgesloten. Ander voedsel heeft een inert gas zoals stikstof dat in de container wordt geïnjecteerd voordat het wordt afgesloten om de zuurstof in de lucht te verdringen en oxidatie of bederf van het voedsel te voorkomen. Het verpakken gebeurt in de vriesdrooginstallatie bijna zodra het voedsel uit de droogkamer komt. De plant kan de verpakkingen vormen, vullen en sealen tot het voor de eindgebruiker gewenste gewicht. Pakketten die rechtstreeks aan de consument verkocht moeten worden, worden in dozen verpakt, op pallets gestapeld en naar het kruideniersmagazijn getransporteerd. Ander gevriesdroogd voedsel wordt in bulk verpakt en verkocht aan een secundaire verwerker om het in andere voedselproducten te verwerken. Gevriesdroogde bosbessen kunnen bijvoorbeeld naar een bedrijf worden gestuurd dat mixen voor pannenkoeken en muffins maakt.

Kwaliteitscontrole

Elk voedsel heeft verschillende vereisten voor verwerking, opslag en rehydratatie. Enkele van de variabelen zijn de grootte van de rauwe voedselproducten voor het invriezen, de kook- of blancheertijd en temperatuur, de snelheid van invriezen en de uiteindelijke vriestemperatuur, de mate van vacuümtoepassing en de uiteindelijke vacuümdruk tijdens het drogen, de snelheid en methode van toepassing van warmte en de uiteindelijke temperatuur van het gedroogde product, het toelaatbare restvochtgehalte na droging, de opslagtemperatuur en atmosfeer (vacuüm, stikstof, etc) na droging, en de rehydratatieprocedures. Bij grote vriesdroogfaciliteiten regelen elektronische microprocessors de tijden, temperaturen en drukken tijdens elke stap van het proces. Een centrale computer verzamelt deze gegevens, analyseert ze met behulp van statistische methoden voor kwaliteitscontrole en slaat ze op voor later gebruik. Dit zorgt ervoor dat het voedsel dat voor consumptie naar het publiek wordt gestuurd, een strikt gecontroleerd proces heeft doorlopen dat voldoet aan de richtlijnen van de overheid en slechts in geringe mate varieert van batch tot batch. De computer verzamelt ook gegevens over het bacterie- en vochtgehalte van de rauwe, bulkvoedselproducten die de fabriek binnenkomen, evenals de uiteindelijke gevriesdroogde producten. Speciale apparatuur kan onder meer computergestuurde gaschromatografen en zuurstofanalysatoren zijn. Zelfs de verpakkingsmaterialen worden getest op hun vermogen om waterdamp- en zuurstoftransmissie te voorkomen.

De Toekomst

Voedsel is niet het enige materiaal dat wordt gevriesdroogd. Farmaceutische producten zoals antibiotica en vaccins worden op deze manier vaak geconserveerd. Speciale chemicaliën, pigmenten en keramiekpoeders worden ook geproduceerd door middel van vriesdrogen. Momenteel wordt er gewerkt aan het vriesdrogen van verschillende spuitbussen. Een van de meest interessante toepassingen is het vriesdrogen van bloemen om boeketten te produceren die vele maanden kunnen worden bewaard voordat ze opnieuw worden geactiveerd om "verse" bloemen te maken. Dit zou vooral gunstig zijn voor diegenen die bloemen willen die slechts gedurende een kort seizoen bloeien.

Productieproces

- Bevroren groente

- Tv-diner

- Voedsel voor huisdieren

- Metaaldetecteerbare kunststoffen in de voedingsindustrie

- 6 manieren om de productkwaliteit in de voedselproductie te verbeteren

- Sensortechnologie versterkt voedselproducent

- Hoe AI de voorspelling van bederfelijke voedingsmiddelen verandert

- Pavlovs Kat

- Siemens:Digitalisering van de voedingsmiddelen- en drankenindustrie in het VK

- Automatische voedselautomaten - Productveelzijdigheid

- Eten is nu nog sneller geworden