Waarom een oppervlakteafwerkingstabel gebruiken?

Een referentietool voor kenmerken van metalen oppervlakteafwerking

Een grafiek voor de afwerking van metalen oppervlakken is een referentiemateriaal dat we bij Metal Cutting soms intern gebruiken als onderdeel van ons kwaliteitsborgingsproces. (U kunt meer lezen over onze kwaliteitsmaatregelen op de pagina Quality Commitment van onze website.)

Deze grafieken bieden doorgaans richtlijnen voor het meten van standaard oppervlakteafwerkingen, zoals:

- De verschillende gebruikte parameters

- De typische ruwheid volgens verschillende verwerkingsmethoden

- De conversie van een eenheid zoals microinch (µin) naar micron (of micrometer, µm)

Wat zijn standaard oppervlakteafwerkingen?

Een oppervlakteafwerking wordt over het algemeen beschreven als een maat voor de textuur van een oppervlak. Het wordt gekenmerkt door de lay (of richting) van het oppervlaktepatroon, de ruwheid en de golving. Standaard oppervlakteafwerkingen omvatten de kenmerken die vaak worden gebruikt met betrekking tot de bewerkingsafwerkingen die worden bereikt met behulp van verschillende productiemethoden.

Wat vindt u precies als u op internet zoekt naar een "grafiek voor oppervlakteafwerking" en hoe verhoudt deze zich tot standaard oppervlakteafwerkingen op metalen onderdelen? Laten we eens nader kijken.

Ra en andere oppervlakteafwerkingseenheden

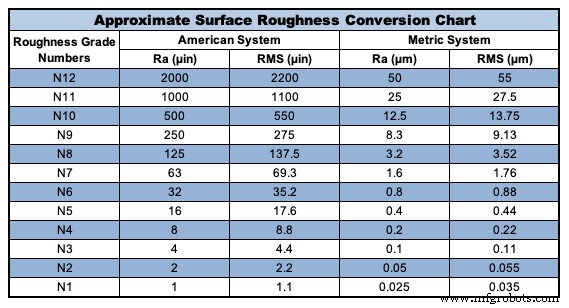

Eén type diagram voor oppervlakteafwerking van metaal kan parameters voor oppervlakteafwerking . beschrijven — dat wil zeggen, de verschillende meeteenheden en de rekenkundige berekeningen die worden gebruikt om de oppervlakteafwerking te beschrijven. Een oppervlakteafwerkingstabel zoals deze kan de volgende parameters bevatten:

- De meest gebruikte parameter is Ruwheidsgemiddelde (Ra) . Dit is een berekening van de gemiddelde lengte tussen alle toppen en dalen (of de gemiddelde hoogte) vanaf de gemiddelde lijn van het oppervlak. Omdat het alle significant afgelegen punten neutraliseert, is Ra niet gevoelig voor incidentele pieken en gutsen.

- De Root Mean Square Ruwheid (RMS) is vergelijkbaar met Ra, maar wordt over het algemeen als een benadering beschouwd en daarom minder nauwkeurig dan Ra. RMS wordt berekend met behulp van een algoritme dat de vierkantswortel van het gemiddelde van de kwadraten van de waarden vindt. Kortom, RMS verandert het oppervlakteprofiel in een sinusgolf en meet de gemiddelde afwijking van de curve van de gemiddelde lijn.

- Maximale ruwheidsdiepte (Rmax) meet de verticale afstand van de hoogste piek tot de laagste vallei binnen de bemonsteringslengtes en selecteert de grootste van de gemeten waarden. Als zeer gevoelige methode om de oppervlakteafwerking te schatten, is Rmax kwetsbaar voor bramen of krassen die leiden tot een hogere aflezing, wat wijst op een ruwer oppervlak met betrekking tot het totale oppervlak.

- De gemiddelde ruwheid (Rz) wordt berekend door het gemiddelde te nemen van de hoogte van de vijf hoogste toppen en de diepten van de vijf laagste dalen. Omdat het alleen naar de extremen kijkt, produceert Rz waarden die vaak hoog zijn en mogelijk geen nauwkeurige weerspiegeling zijn van de gemiddelde oppervlakteafwerking.

Bij Metal Cutting testen we meestal op Ra, en dat is waar de meeste van onze klanten om vragen. Hoewel Ra en RMS soms door elkaar worden gebruikt omdat een geschatte conversiefactor RMS =Ra x 1,11 is , moedigen we klanten aan om Ra te gebruiken. Het wordt als nauwkeuriger beschouwd en wordt algemeen aanvaard in de industrie.

Tabels voor oppervlakteruwheid

Een ander type grafiek van de metaaloppervlakteafwerking kan het gemiddelde bereik van oppervlakteruwheidswaarden . tonen dat kan worden bereikt met behulp van verschillende soorten productieprocessen. Dit is handig om te weten, omdat oppervlakteafwerkingen sterk kunnen variëren, afhankelijk van het bewerkingsproces dat wordt gebruikt om ze te produceren.

Kiezen tussen verschillende snijmethoden is een belangrijke stap als het hebben van een bepaald oppervlak op uw afgewerkte metalen onderdelen van cruciaal belang is voor het succes van uw toepassing. Bovendien kan het voor het bereiken van een bepaalde oppervlakteafwerking vereisen dat meer dan één proces wordt gebruikt.

Elk metaalbewerkingsproces heeft zijn eigen kenmerken (wat machinisten "getuigenismarkeringen" noemen). Ze kunnen tot op zekere hoogte en met bepaalde beperkingen worden gevarieerd, weer afhankelijk van het proces.

Als er bijvoorbeeld een vloer is over hoe glad een bewerkt oppervlak kan zijn, kunt u polijsten gebruiken om een zeer glad oppervlak te krijgen. Of u kunt slijpen gebruiken om een scherpe rand of glanzende afwerking te creëren.

U kunt zoeken naar oppervlakteruwheidsgrafieken die de standaard oppervlakteafwerkingen vergelijken voor verschillende metaalbewerkingsmethoden, zoals schurend snijden, EDM of vlakslijpen, evenals frezen, draaien, leppen of polijsten. Merk op dat bij het meten van de oppervlakteafwerking, hoe lager het getal is, hoe gladder — of minder ruw — het oppervlak is.

Conversies van oppervlakteruwheidseenheden

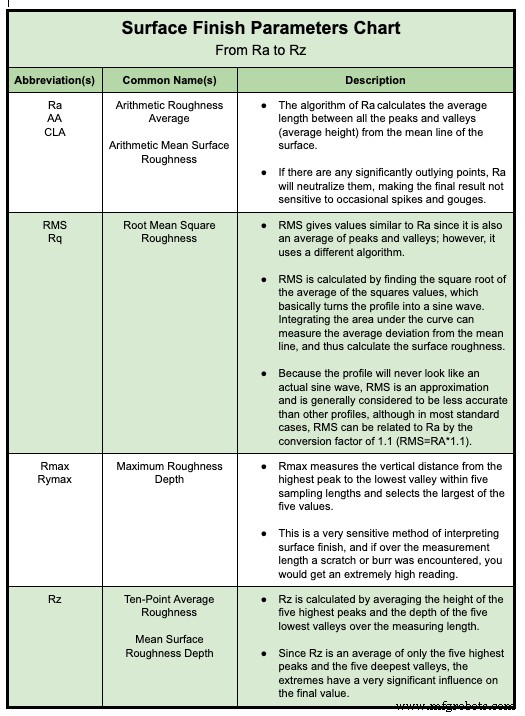

Een ander type grafiek met metaaloppervlakteafwerking kan de conversies tussen verschillende eenheden voor specifieke oppervlakteruwheidsgraden weergeven. De hier getoonde grafiek geeft bijvoorbeeld de conversies tussen Ra en RMS, in zowel standaard als metrische meetsystemen (dat wil zeggen, in micro-inch en micron/micrometer):

Merk op dat de conversies van de oppervlakteruwheid bij benadering zijn. Dat komt omdat Ra en RMS verschillende dingen meten en alleen converteerbaar zijn met een sinusgolfprofiel - of wanneer de pieken en dalen perfect hetzelfde zijn over het hele oppervlak, wat zelden het geval is in de echte wereld.

Hulpmiddelen voor het visueel vergelijken van oppervlakteafwerkingen

Iemand die op internet zoekt naar een grafiek met standaard oppervlakteafwerkingen, is misschien op zoek naar een afbeelding die laat zien hoe een bepaald oppervlak, bijvoorbeeld een met een ruwheid van 63 µin Ra, eruit zou moeten zien.

Hier komt nog een handig referentiehulpmiddel om de hoek kijken:comparators voor oppervlakteafwerking , ook wel oppervlakteruwheidsvergelijkingsplaten . genoemd .

Oppervlakteafwerkingscomparators zijn inspectietools die een alternatief bieden voor het mechanisch testen van elk onderdeel en het verkrijgen van een daadwerkelijke meting van de Ra. Mechanisch testen omvat over het algemeen het gebruik van een van de volgende twee methoden:

- Een profielmeter voor de ruwheid van het contactoppervlak, die een sonde langs het oppervlak van het onderdeel stuurt om het te lezen - en die het oppervlak van het onderdeel kan krassen of anderszins veranderen

- Een contactloos, niet-destructief hulpmiddel dat interferometrie of andere optische 3D-metrologie gebruikt om te meten zonder het oppervlak van het onderdeel aan te raken

In plaats van deze mechanische gereedschappen kunt u echter kijken naar een vergelijkingsplaat die laat zien hoe een Ra van 63 µin (of 32 µin, 16 µin, 8 µin, enzovoort) eruitziet in vergelijking met het onderdeel dat u inspecteert.

Het gebruik van vergelijkers voor oppervlakteafwerking is een snelle, gemakkelijke manier om te bepalen of een onderdeel voldoet aan de specificaties door ernaar te kijken in plaats van het oppervlakteprofiel fysiek te meten.

Verschillende soorten comparators

Net zoals er verschillende gemiddelde oppervlakteafwerkingsbereiken zijn voor verschillende metaalbewerkingsprocessen, zijn er ook verschillende vergelijkingsplaten voor verschillende processen.

Dat komt omdat, bijvoorbeeld, een EDM-gesneden onderdeel het uiterlijk zal hebben van kleine "putjes" op het oppervlak van de eindsnede, terwijl een schurende methode zal produceren wat lijkt op zeer fijne, licht boogvormige lijnen over het eindsnede-oppervlak. Zelfs exact dezelfde Ra-waarde kan er heel anders uitzien, afhankelijk van het gebruikte snijproces.

Daarom is het belangrijk om er zeker van te zijn dat u naar de vergelijkingsplaat kijkt voor het juiste proces.

Beperkingen van comparators

Bovendien zijn vergelijkingsplaten niet nuttig als u veel lagere (gladdere) eisen aan de oppervlakteafwerking stelt, zoals 2 µin of 1 µin Ra. Dat komt omdat, tenzij ze onder een sterke vergroting staan, de verschillen tussen 2 µin en 1 µin Ra (of lager) niet meteen duidelijk zullen zijn.

Als uw specifieke toepassing een kritisch bereik heeft - elk onderdeel moet bijvoorbeeld tussen 10 in Ra en 25 µin Ra zijn - dan zijn vergelijkingsplaten mogelijk ook niet de beste optie. In deze gevallen kan het nodig zijn om de onderdelen mechanisch te testen om er zeker van te zijn dat de oppervlakteafwerking binnen het gespecificeerde bereik valt.

Exacte normen voor oppervlakteafwerking

Hier bij Metal Cutting zijn de oppervlakteafwerkingen waar we het vaakst mee te maken hebben de eindsnede van kleine, precisie metalen onderdelen en het lichaamsoppervlak langs de diameter van buizen en staven.

Het is belangrijk om te onthouden dat als er ergens een vlek, deuk of kras op een onderdeel zit, dit mogelijk niet wordt meegenomen in de totale oppervlakteafwerking van het onderdeel. We doen er echter alles aan om dit soort defecten aan de oppervlakteafwerking tot een minimum te beperken en, voor zover de oppervlakteafwerking van cruciaal belang is voor het product, kunnen we indien nodig op eventuele defecten inspecteren.

Typische resultaten voor eindsnedes

Onze abrasieve snijmethode produceert conservatief een eindsnede van 32 of 63 µin Ra of beter, afhankelijk van de gebruikte schijf. (Denk eraan, hoe lager het getal, hoe gladder het oppervlak - dus "of beter" betekent "of lager".) We zeggen conservatief en beginnen met een hoge Ra-waarde omdat verschillende metaalsoorten een cruciale rol spelen in wat kan worden bereikt.

Met een geslepen onderdeel is het oppervlak van de eindsnede die we bereiken doorgaans 16 µin Ra of beter. En onze beste resultaten zijn wanneer we onderdelen mechanisch polijsten tot sneden zo glad als 1 µin Ra of zelfs gladder.

Typische resultaten voor lichaamsoppervlakken

Als de eis van een klant anders is dan het "zoals getekend" oppervlak van de grondstof, kan Metal Cutting het materiaal slijpen om de gewenste resultaten te bereiken voor de diameteroppervlakken van een onderdeel (of het lichaam van het onderdeel). Meestal bereiken we 8 tot 16 µin Ra door te malen, maar onder bepaalde omstandigheden is 2 tot 4 µin Ra mogelijk.

Wanneer we tuimelen om te ontbramen, is een bijkomend voordeel dat het een polijstactie kan creëren die een nog gladder oppervlak van 8 µin Ra of beter produceert. Van daaruit kunnen we mechanische polijsttechnieken gebruiken om de afwerking van het lichaamsoppervlak terug te brengen tot minder dan 1 µin Ra.

Als een ruwer oppervlak nodig is, kunnen we zandstralen of slijpen gebruiken om opzettelijk een zeer ruw oppervlak te ontwikkelen, mogelijk meer dan 100 µin Ra.

(Lees meer over hoe we voldoen aan de eisen van Ra-oppervlakteafwerking van kleine metalen onderdelen.)

Hoe u kunt voldoen aan uw behoeften aan metalen oppervlakteafwerking

Zoals u kunt zien aan de hand van de verschillende soorten grafieken voor de afwerking van metalen oppervlakken, zijn er verschillende opties voor oppervlakteafwerking en verschillende manieren om naar oppervlakteruwheid te kijken.

Gelukkig kan de juiste partner, met een keuze aan metaalbewerkingsprocessen en de verschillende afwerkingstechnieken die kunnen worden gebruikt, metalen onderdelen produceren die zowel aan uw vereisten voor oppervlakteafwerking als aan uw andere kritische dimensiebehoeften voldoen.

Bekijk voor meer informatie onze video Hoe u last-minute problemen met oppervlakteafwerking kunt voorkomen.

Industriële technologie

- Wanneer is het geschikt om roestvrijstalen korrelafwerking te gebruiken?

- Wat is oppervlakteruwheid?- Eenheid, grafiek, meting

- Wat is oppervlakteafwerking?- Eenheden, symbolen en diagram

- Waarom u een lijnreactor zou moeten gebruiken?

- Oppervlakken gebruiken om complexe geometrieën te bewerken

- Begin tot eind:de basisprincipes van oppervlaktemeting

- Waarom Augmented Reality gebruiken in de industrie?

- Waarom zou u een Remote Expert-oplossing gebruiken?

- Waarom een Bar Feeder-draaibank gebruiken?

- Wat is een standaard bewerkingsoppervlakteafwerking?

- FR4-materiaal:waarom het gebruiken in PCB-assemblage?