Kleine kalibers in inkoop van metalen onderdelen

De bruikbaarheid van pinmeters voor inspectie van buis-ID's

Bij Metal Cutting Corporation is het voor veel toepassingen voor ons niet voldoende om onderdelen te maken met de door de klant gespecificeerde toleranties. Een groot deel van onze kwaliteitscontrole is om ervoor te zorgen dat we onderdelen effectief kunnen meten en het bewijs leveren dat ze inderdaad zijn zoals gespecificeerd.

De gekozen methode - en het type tool dat wordt gebruikt - om te bepalen of een onderdeel aan de vereisten voldoet, kan het verschil maken tussen de eerste keer voldoen aan de specificaties en het moeten doen van extra werk, wat op zijn beurt de kosten verhoogt en voor iedereen vertraging oplevert.

Als producent van zeer kleine metalen onderdelen, waaronder korte lengtes buizen met een kleine diameter, gebruiken we vaak zeer kleine meetinstrumenten die bekend staan als pin-gaugen om de binnendiameter (ID) te meten van onderdelen die we van buizen maken.

Deze kleine meters, ook bekend als pin-plug-meters, bieden een eenvoudige "pass-fail"-inspectiemethode - waardoor een gebruiker snel de ID van slangen met een zeer kleine diameter kan beoordelen op een specifieke plus- of mintolerantie.

De X-Y-Z's van pinmeters

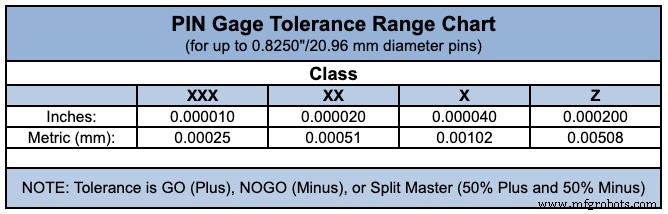

Er zijn verschillende klassen van kleine meters - Y, Z, ZZ, XX, XXX, enzovoort - waaraan verschillende toleranties zijn verbonden. De maattolerantie is gebaseerd op de tolerantie die is toegestaan in het fabricageproces van elke pin.

Bijvoorbeeld, voor meters variërend in grootte van 0,001” tot 0,08250”, hebben klasse Z meters een tolerantie van niet meer dan 0,0001”, terwijl klasse X meters een tolerantie hebben van niet meer dan 0,0004”.

Hoe kleiner het onderdeel, hoe belangrijker de maattolerantie. Een pinmeter met strakkere tolerantie (zoals klasse XXX) is rechter en uniformer over de hele lengte van de pin. Dat maakt het zeer geschikt voor het controleren van de ID van een buis met een kleine diameter die zelf een zeer kritische tolerantie heeft.

De limieten van pinmetermetingen

Voor de meeste korte slangen met een ID van 0,005” tot 0,200”, leveren pin-meters doorgaans acceptabele resultaten op die kunnen worden gecorreleerd. Een pinmeter kan echter maar één tolerantiegrens beoordelen, niet zowel plus als min.

Het is ook belangrijk om te onthouden dat als u een exacte meting van de diameter van een afgewerkt onderdeel, deze kleine meters zullen niet aan uw behoeften voldoen.

Dat komt omdat een pinmeter een go/no-go-methode is - wat betekent dat het niet is ontworpen om een meetwaarde te geven voor individuele kenmerken van het onderdeel. In plaats daarvan, in eenvoudige bewoordingen, als de go-gage in de ID kan worden ingevoegd, maar de no-gage niet, is aan de specificaties voldaan.

Er komt ook een punt waarop zelfs de kleinste van kleine meters is mogelijk fysiek niet haalbaar voor het bepalen van maten en toleranties.

Bijvoorbeeld, met een buis-ID van minder dan 0,004”, zijn go/no-go pinmeters gewoon niet praktisch. Dat komt omdat het erg moeilijk zou zijn om een delicate meetpen in een buis met zo'n kleine diameter te steken zonder de buis te buigen of de pen zelf te beschadigen.

Bovendien zijn pin- of plugmeters onpraktisch voor het inspecteren van zeer lange cilinders, zoals buizen met een kleine diameter die enkele meters lang zijn en overal een consistent ID vereisen.

Alternatieven voor kleine kalibers voor ID-inspectie

In gevallen waarin kleine meters niet geschikt zijn, wenden we ons vaak tot andere, meer geavanceerde methoden voor het inspecteren van ID's, waaronder tools zoals slimme scopes en verschillende optische comparators.

Over het algemeen gebruiken deze methoden een sensor om verschillende punten rond de omtrek en in een buis te meten, om te berekenen of de gemiddelde ID binnen de tolerantie valt. Deze optische meetmethoden zijn nauwkeuriger dan pinnen en kunnen worden gebruikt om cirkels, bogen en complexere vormen te meten.

Deze methoden zijn echter duurder dan het gebruik van een pinmeter en hebben nadelen. Optische tools kunnen bijvoorbeeld niet controleren of de ID consistent is in de hele buis, en de nauwkeurigheid kan worden beïnvloed door de oppervlakteafwerking van het onderdeel dat wordt gemeten.

Bovendien kan optische meting niet worden gebruikt om ID's op zeer lange onderdelen te verifiëren, omdat de onderdelen niet zo kunnen worden geplaatst dat het licht er helemaal doorheen gaat. In plaats daarvan kan de methode alleen worden gebruikt op korte onderdelen die op het glas van het meetsysteem kunnen worden geplaatst.

Sla de inspectiestap in uw specificaties niet over

Het begrijpen van de basisprincipes van het meten van onderdelen en het gebruik van kleine meters en andere inspectietools is cruciaal voor het nemen van weloverwogen beslissingen over uw specificaties.

Net zoals u veel tijd en moeite steekt in het bepalen van de afmetingen en toleranties van onderdelen, moet u ook zorgvuldig uw opties overwegen wanneer u beslist hoe u bepaalt of het voltooide onderdeel aan uw behoeften voldoet.

Bovendien is het een cruciale stap in een succesvolle productie van onderdelen om ervoor te zorgen dat u en uw partner van tevoren weten en overeenkomen wat er wordt gemeten en hoe.

Industriële technologie

- Metalen 3D-printtoepassingen (deel 1)

- Bewerking van kleine aluminium onderdelen

- Een beknopte handleiding voor het nauwkeurig bewerken van metalen onderdelen

- Ontbramen bij massaproductie van kleine metalen onderdelen

- Metalen afwerking om corrosie van precisieonderdelen te voorkomen

- Metaalpolijsten in een wereld van 3D-geprinte onderdelen

- Overstappen op kleine onderdelen in CNC-metaalsnijden

- Een leverancier kiezen voor afgesneden metalen onderdelen

- Metalen onderdelen polijsten voor 3D-geprinte medische apparaten

- De loodrechtheid van kleine metalen onderdelen meten

- Circulariteitstolerantie in kleine metalen onderdelen