Is spuitgieten met meerdere caviteiten geschikt voor uw project?

Als je kunststof onderdelen moet produceren, is de kans groot dat je uiteindelijk gaat spuitgieten. Aangezien dit nauwkeurige productieproces een kosteneffectieve manier is om middelgrote en grote volumes identieke plastic onderdelen te produceren, is het vaak een betere keuze dan productiemethoden zoals CNC-bewerking of urethaangieten.

Het maken van een mal is echter een lang en duur proces, dus je wilt er vanaf het begin zeker van zijn dat je de juiste mal hebt. In sommige situaties zijn mallen met één holte of mallen die één product per cyclus produceren, de juiste keuze. In andere gevallen ben je misschien beter af met een mal met meerdere caviteiten die meerdere producten per cyclus kan produceren.

In dit artikel bespreken we de basisprincipes van spuitgieten met meerdere holtes - inclusief de voor- en nadelen en gebruiksscenario's - zodat u kunt beslissen of het gebruik van een matrijs met meerdere holtes het beste is voor de vereisten van uw project.

Wat is spuitgieten met meerdere holtes?

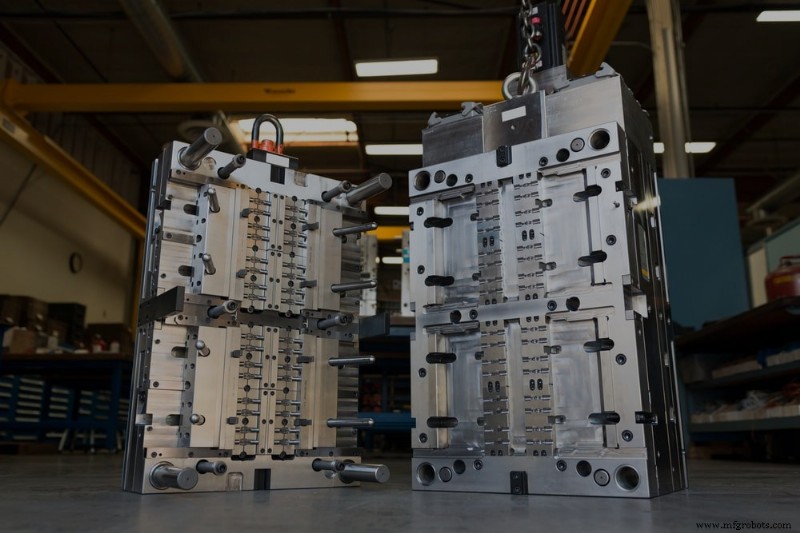

Spuitgieten met meerdere holtes is een vorm van spuitgieten waarbij twee of meer identieke onderdelen per cyclus worden gegoten. Mallen met meerdere holtes kunnen tussen de twee en 164 holtes bevatten en nemen doorgaans in stappen toe (2, 4, 8, 16, 24, 32, enz.). Stapelmallen - mallen die een spiegelbeeld bevatten van het gereedschap dat de onderdelen maakt - worden geclassificeerd als mallen met meerdere holtes omdat ze uiteindelijk identieke onderdelen produceren. Familiemallen - mallen die meerdere onderdelen produceren die qua grootte of uiterlijk vergelijkbaar zijn, maar niet identiek - kunnen echter niet worden geclassificeerd als mallen met meerdere holtes.

Bedrijven gebruiken spuitgietmatrijzen met meerdere holtes voor veel verschillende producten in verschillende industrieën, waaronder consumentengoederen, medische producten en auto's.

Productteams beginnen vaak met een matrijs met één holte om hun ontwerp te valideren voordat ze overstappen op een spuitgietmatrijs met meerdere holtes. Mallen met één holte zijn minder duur en sneller te produceren. In sommige gevallen is het echter logischer om vanaf het begin een mal met meerdere caviteiten te gebruiken. Het vervaardigen van hetzelfde grote volume onderdelen met een matrijs met één holte in plaats van een matrijs met meerdere holtes betekent meer cycli, meer machinetijd en hogere kosten. Met mallen met meerdere holtes kunt u meer onderdelen maken in minder tijd en tegen lagere kosten per onderdeel.

Bij Fast Radius raden we over het algemeen aan om twee holtes te hebben voor producten met meer dan 10.000 geschatte jaarlijkse eenheden (EAU's), vier holtes voor producten met EAU's van meer dan 50.000 en acht holtes voor producten met meer dan 100.000 EAU's.

De voor- en nadelen van spuitgieten met meerdere holtes

Het gebruik van een mal met meerdere holtes in plaats van één biedt verschillende voordelen. Spuitgietmatrijzen met meerdere holtes maken efficiënter gebruik van cyclustijden, waardoor u meer onderdelen per uur kunt produceren. Deze toename van de productie-efficiëntie maakt het mogelijk om sneller aan de hoge consumentenvraag te voldoen. Ondanks de hoge initiële kosten die gepaard gaan met matrijzen met meerdere holtes, kunnen ze u ook helpen uw kosten per onderdeel te verlagen en geld te besparen op grote productieruns.

Verschillende soorten runner-technologieën worden gebruikt bij het ontwerpen van mallen met één holte en zelfs met meerdere holtes. Koude lopers worden meestal gebruikt in prototypegereedschappen om de initiële investering te verminderen. Dit verhoogt echter de materiaalverspilling en er zijn kosten verbonden aan het opnieuw vermalen van het overtollige materiaal in het proces of het verwijderen ervan. Hotrunner-technologieën worden doorgaans gebruikt in beproefde ontwerpen om materiaalverspilling per cyclus te verminderen. De meeste mallen met meerdere caviteiten gebruiken dergelijke technologieën.

Spuitgieten met meerdere holtes heeft echter ook nadelen, te beginnen met de kosten van het maken van de mal zelf. Matrijzen met meerdere holtes vereisen meer investeringen vooraf dan matrijzen met één holte, omdat ze meer materiaal, energie, tijd en arbeid kosten om te produceren. Als u een beperkt budget heeft of van plan bent onderdelen in lagere volumes te produceren, kan het gebruik van een matrijs met één holte praktischer zijn.

Mallen met meerdere holtes hebben ook meer tijd nodig om te maken dan hun tegenhangers met één holte. Als u producten snel op de markt moet krijgen, is een mal met één holte of een andere productiemethode met een kortere doorlooptijd wellicht het beste. Bovendien hebben mallen met meerdere caviteiten hogere onderhoudskosten en risico's, wat uw time-to-market kan verlengen. Immers, als één caviteit een fout ontwikkelt of breekt, kan de hele mal minder efficiënt of zelfs onbruikbaar worden.

Het is ook vermeldenswaard dat spuitgieten met meerdere holtes een diep begrip van de balans van vulling vereist om herhaalbare onderdelen te bereiken, dus de meeste fabrikanten die alleen met matrijzen met één holte werken, zullen een leercurve tegenkomen bij het overschakelen naar matrijzen met meerdere holtes. Ze moeten ervoor zorgen dat alle componenten in een spuitgietmatrijs met meerdere holtes uiterst nauwkeurig zijn en een gating van vergelijkbare grootte hebben om de beste resultaten te garanderen.

Belangrijkste overwegingen voor spuitgieten met meerdere holtes

Wanneer u beslist of u een matrijs met één holte of met meerdere holtes wilt gebruiken, moet u nadenken over het gewenste productievolume, het budget en de doorlooptijd. Omdat mallen met meerdere caviteiten duurder zijn en meer tijd nodig hebben om te maken, zijn ze niet ideaal voor kleine productieruns en beperkte budgetten. Ze kunnen echter meer onderdelen in dezelfde tijdsperiode produceren dan mallen met één holte, dus ze zijn het beste voor middelgrote of grote productieruns.

Andere ontwerpwijzigingen kunnen zijn:

- Bepalen van het aantal holtes, omdat het koelsysteem in de matrijs het aantal mogelijke holtes voor het gegeven kan beïnvloeden

- machine, afhankelijk van de onderdeelgeometrie

- Gebruik van symmetrische ontwerpen, omdat deze een betere koeling en stroomefficiëntie bieden

- Extra aandacht besteden aan poorttypes en plaatsing, ventilatie en gesmolten plastic stroom naarmate uw mal groter en complexer wordt

Het kostenaspect van spuitgieten met meerdere holtes

Alles, van de grootte en complexiteit van een onderdeel tot het materiaal van de matrijs tot het aantal holtes, kan de prijs van een spuitgietmatrijs met meerdere holtes beïnvloeden. Er is geen algemene prijsgids voor spuitgieten met meerdere holtes, maar over het algemeen geldt:hoe meer holtes u heeft, hoe meer middelen u nodig heeft en hoe meer het kost om uw product te produceren. U krijgt ook te maken met hogere onderhoudskosten, omdat uw productiepartner meerdere holtes moet onderhouden in plaats van één.

Als het echter gaat om grote productieruns, bieden mallen met meerdere caviteiten een groot rendement op de investering. U kunt geld besparen op bewerkings-, arbeids- en insteltijd, lagere kosten per onderdeel behalen en uw winst maximaliseren, omdat u met een hogere cavitatie meer onderdelen kunt maken in minder tijd. Hoewel mallen met meerdere caviteiten vooraf een aanzienlijk bedrag vergen, bespaart u op de lange termijn tijd en geld.

U kunt de kosten verder verlagen door robotica of automatisering te gebruiken en een duidelijk beeld te hebben van hoeveel onderdelen u moet produceren. Als u bijvoorbeeld weet dat de vraag van de consument zal toenemen, is het logisch om te beginnen met een hogere cavitatie, in plaats van een mal met één caviteit en vervolgens een mal met meerdere caviteiten te maken.

Multi-cavity molding met Fast Radius

Mallen met meerdere caviteiten kunnen u tijd en geld besparen, maar ze zijn niet de beste keuze voor elk project. Aangezien het maken van een spuitgietmatrijs een aanzienlijke hoeveelheid tijd en geld vereist, moet u weten wat de verwachte vraag van de consument is wanneer u beslist of u een matrijs met één of meerdere holtes wilt maken. Anders zou u kunnen merken dat u geld uitgeeft aan het maken van een mal met één holte om snel over te schakelen naar een mal met meerdere holtes, of te investeren in een dure mal met meerdere holtes wanneer een mal met één holte voldoende zou zijn om aan de vraag van de consument te voldoen.

Als u uw EAU kent, kan een ervaren ontwerp- en productiepartner zoals Fast Radius u helpen bepalen welk type matrijs het meest geschikt is voor uw project. We staan klaar om uw ideeën tot leven te brengen en we kunnen ook advies geven over matrijsmateriaal, onderdeelmateriaal, matrijsontwerp en meer, zodat u zo kosteneffectief mogelijk hoogwaardige onderdelen kunt maken. We kunnen u zelfs helpen om de grootste spuitgietfouten te voorkomen. Neem vandaag nog contact met ons op om aan de slag te gaan.

Bekijk ons informatiecentrum voor meer informatie over best practices voor spuitgieten, nabewerkingsopties en meer.

Klaar om uw onderdelen te maken met Fast Radius?

Start uw offerteIndustriële technologie

- Hoe kiest u het juiste materiaal voor uw project?

- Uw gids om te bepalen of additieve productie geschikt voor u is

- PLC's - zijn ze geschikt voor uw branche?

- Tips voor uw volgende fabricageproject voor metalen behuizingen

- Materialen voor reactie-spuitgieten (RIM)

- 4140 vs 4130 Steel:het juiste staal voor uw project

- Titanium versus staal:welk metaal is de juiste keuze voor uw project?

- Compressiegieten versus spuitgieten:welke methode is het beste voor uw toepassing?

- Materiaalopties voor spuitgieten

- Hoe u de juiste kraan voor uw project kiest?

- Het juiste materiaal selecteren voor uw volgende waterstraalsnijproject