Ontwerp van krachtige PCB's in een omgeving met hoge temperaturen

Als het meest voorkomende geïntegreerde platform voor componenten, verbinden meerlaagse PCB's printplaten en componenten met elkaar. Nu elektronische producten licht, dun en klein van formaat worden en hoge prestaties leveren, zijn IC-componenten sterk geïntegreerd geworden, wat heeft geleid tot de hoge integriteit van PCB's. Als gevolg hiervan is de warmteproductie duidelijk toegenomen en is de thermische dichtheid van PCB's in toenemende mate gestegen, vooral vanwege het massale gebruik van hoogfrequente IC-componenten zoals het A/D- of D/A-type en de verhoging van de circuitfrequentie. Als er geen massaal warmteverlies wordt uitgezonden, zal de betrouwbaarheid van elektronische apparatuur sterk worden beïnvloed. Volgens de statistieken is van de elementen die leiden tot het falen van elektronische apparatuur, de temperatuur verantwoordelijk voor maar liefst 55%, als de belangrijkste oorzaak. Naarmate de temperatuur stijgt, zal het uitvalpercentage van elektronische componenten exponentieel toenemen. Zodra de omgevingstemperatuur met 10°C stijgt, kan het uitvalpercentage van sommige elektronische componenten oplopen tot twee keer zo groot. Voor lucht- en ruimtevaartproducten kan dit type ontwerp van thermische controle niet eens worden genegeerd, aangezien de ongepaste ontwerpmethode voor alle soorten circuits in een speciale omgeving mogelijk zal leiden tot het volledig falen van het hele systeem. Daarom moet bij het ontwerpen van PCB's veel aandacht worden besteed aan thermisch ontwerp.

De analyse dient te beginnen met de oorzakenanalyse. De directe oorzaak van hoge temperaturen van PCB's ligt in het bestaan van stroomverbruikende componenten. Elke component heeft een ander energieverbruik dat de verandering van thermische sterkte veroorzaakt. Er bestaan 2 soorten temperatuurstijgingsverschijnselen:lokale temperatuurstijging of temperatuurstijging in een groot gebied en temperatuurstijging op korte termijn of temperatuurstijging op lange termijn. Warmteoverdracht heeft 3 manieren:warmtegeleiding, warmteconvectie en warmtestraling. Straling dissipeert warmte door elektromagnetische golfbewegingen die door de ruimte gaan. Omdat de stralingsdissipatie een relatief lage hoeveelheid warmte heeft, wordt deze meestal beschouwd als een geassisteerde dissipatiemethode. Deze passage introduceert een oplossing voor PCB-warmtedissipatie tijdens langdurig gebruik in een omgeving met hoge temperatuur op basis van de warmtegeleiding en warmteafvoertechnologie voor tijdelijke warmteopslag met een type servo-PCB als voorbeeld.

Op deze servo-printplaat bevinden zich 2 eindversterkerchips met een vermogen van 2W, 2 R/D-conversiechips, 2 CPU-chips, 1 EPLD-chip en 1 A/D-conversiechip. Het totale vermogen van deze servo-printplaat is 9W. De servo-printplaat wordt geïnstalleerd in een luchtdichte omgeving met beperkte luchtconvectie. Bovendien kan vanwege de beperkte ruimte geen koudeplaatdissipatie op de servo-printplaat worden geïnstalleerd. Om de normale werking van servo-PCB's te garanderen, kunnen alleen warmtegeleiding en warmteafvoertechnologie voor tijdelijke warmteopslag worden gebruikt om de warmte die door de PCB wordt geproduceerd naar het lichaam over te brengen.

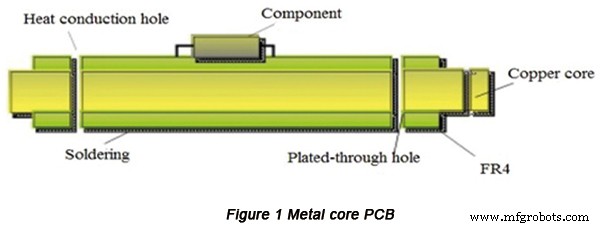

Het is een veelgebruikte methode om warmte af te voeren via PCB's met metalen kern. Ten eerste wordt een metalen bord met uitstekende warmtegeleiding ingebed tussen een meerlaagse printplaat. Vervolgens wordt de warmte rechtstreeks van de metalen plaat afgevoerd of wordt er disjunctieve apparatuur op de metalen plaat aangesloten om de warmte af te voeren. De bedieningsstructuur wordt weergegeven in figuur 1.

Het belangrijkste materiaal van PCB's met metalen kern omvat aluminium, koper en staal. Het kan ook als grondlaag worden gebruikt. De bovenste en onderste laag van metalen kern-PCB's kunnen onderling worden verbonden via een geplateerd gat en warmte kan worden overgedragen op de binnenlaag en het oppervlak van metalen kern-PCB's. Verwarmingselementen kunnen direct op het bord worden gesoldeerd via de bodem en het warmtegeleidingsgat. Dientengevolge wordt de warmte die wordt gegenereerd door verwarmingselementen rechtstreeks overgebracht naar de PCB met metalen kern die de warmte door het warmtegeleidingsgat naar het raakchassis overbrengt en naar buiten stuurt. PCB's met een dergelijke structuur hebben een breed scala aan toepassingen, maar ze kunnen ook problemen veroorzaken. PCB's met een metalen kern zijn zo dik dat er vervorming optreedt in de ongelijke warmteafvoer, wat leidt tot het losse contact tussen chips op PCB's en pinnen. Het is gemakkelijk en snel voor PCB's met een metalen kern om warmte af te voeren, wat enorme problemen met zich meebrengt bij het wisselen van chips en tijdens het chipwisselproces; de lokale warmte-aantrekking van PCB's met een metalen kern zal leiden tot ernstige vervorming van PCB's. Het is geverifieerd dat hoe groter het oppervlak van een PCB is, hoe gemakkelijker het vervormd kan worden.

Om de bovenstaande problemen op te lossen, moet het ontwerp worden geüpgraded naar PCB's met metalen kern:

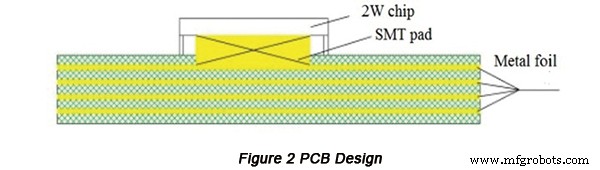

a. 4-laags koperfolie met een dikte van 0,15 mm kan in PCB's worden geknepen zodat de dikte van PCB's met 3 mm kan toenemen om ervoor te zorgen dat PCB's niet gemakkelijk vervormen en de betrouwbaarheid van de through-hole stijgt.

b. Wat betreft chips met een warmteontwikkeling van 2W, kan SMT-pad worden toegevoegd aan de onderkant van chips om de warmte over te brengen naar de metalen laag van PCB.

c. De chipbodem is in staat om warmte over te dragen aan de interne koperfolielaag door de koperfolie met een groot oppervlak en warmtegeleiding door het gat.

d. De isolerende laag aan beide zijden van PCB kan worden afgefreesd om de PCB-randmetallisatie te realiseren. Warmteafvoer kan worden bereikt door het contact tussen PCB met blote rand en basis. De installatie kan worden voltooid met 36 schroeven om de warmtegeleiding van de printplaat en de behuizing te vergroten.

Na de implementatie van de bovengenoemde maatregelen wordt het verbeterde PCB-ontwerp weergegeven in figuur 2.

Om simulatiemodellering en -analyse op servo-PCB op te zetten, wordt de software FLoTHERM gebruikt voor warmtesituaties van elektronische apparatuur. De randconditie van servo-PCB is:de omgeving is 65 ° C met een bedrijfstijd van 90 minuten. De componenten op servo-PCB voldoen allemaal aan de X-derating-eis. De toegestane lichaamstemperatuur van elk onderdeel wordt weergegeven in de volgende tabel:

| Onderdelen | Warmteverbruik/W | Maximale temperatuur van X Derating/°C | Maximale lichaamstemperatuur van X Derating/°C |

| CPU-chip | 0,6 | 100 | 87 |

| R/D-chip | 0,5 | 100 | 87 |

| EPLD-chip | 0,5 | 100 | 85 |

| Power Amplifier Chip | 2.0 | 100 | 87 |

De belangrijkste voedingscomponenten op servo-PCB's omvatten 2 chips (49,76 mm * 41,4 mm) die elk een warmteverbruik van 2 W hebben. Het warmteverbruik van andere componenten op servo-PCB is in totaal 5W en het warmteverbruik van de hele PCB is 9W, servo-aandrijfcomponenten 10W, voeding 40W en het totale warmteverbruik van servo en voeding is 59W.

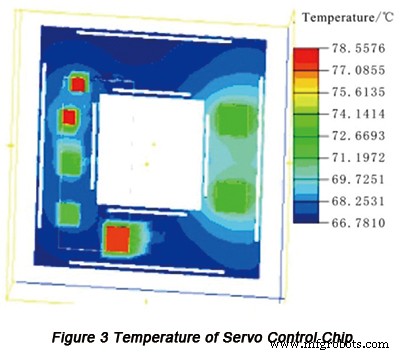

De temperatuur van de servobesturingschip wordt getoond in figuur 3.

De warmte-analyse van 90 minuten werken in een omgeving van 65 ° C toont:tijdens het continu 30 minuten werken, stijgt de temperatuur van de chip snel en bereikt 72 ° C hierboven; tijdens het continu 50 minuten werken, blijft de temperatuur van de chip geleidelijk stabiel; in het proces van continu 90 minuten werken; de lichaamstemperatuur van de 2W-chip (87°C) is 77,9°C; de lichaamstemperatuur van de 0,6W-chip (87°C) is 84°C;; de lichaamstemperatuur van de 0,5W-chip (87°C) is 78,2°C; de lichaamstemperatuur van de 0,5W-chip (85°C) is 77°C;.

Op basis van de bedrijfsconditie van het berekenings- en simulatiewarmteontwerp, blijft de temperatuur van de servobesturingschip binnen het redelijke bereik. In het proces van theoretische analyse is er standaard geen ruimte tussen chips en PCB. Maar tijdens het eigenlijke installatieproces is er mogelijk wat ruimte tussen hen en kan silicagel worden gebruikt om de ruimte te vullen om het warmtedissipatie-effect van PCB te garanderen.

Laat PCBCart uw krachtige PCB's maken

PCBCart produceert printplaten sinds 2005. Onder onze meer dan tien jaar ervaring hebben we printplaten voor tal van projecten die te maken hebben met hoge temperaturen. Moet je op de een of andere manier je printplaten fabriceren? Bereik ons op deze pagina en kijk hoe we u kunnen helpen. PCB-offerte is altijd gratis en welkom.

Handige bronnen

• Het beste maken van de Chinese productiemiddelen voor elektronica om een optimale balans tussen kosten en prestaties te verkrijgen

• Hoe een PCB-fabrikant of een PCB-assembleur te evalueren

• Full Feature PCB Fabrication Service van PCBCart

• Geavanceerde PCB-assemblageservice van PCBCart

Industriële technologie

- Koellichaam PCB

- Gids voor het verminderen van PCB-ontwerpfouten

- PCB-laminaten op hoge temperatuur

- PCB-emissies verminderen Geluidsarme ontwerppraktijken

- PCB-layoutsoftware

- Overwegingen bij PCB-layout

- PCB-materialen en ontwerp voor hoogspanning

- PCB-temperatuurgids:

- PCB-warmteoverdracht

- Ultiboard PCB-ontwerphandleiding

- KiCAD PCB-ontwerphandleiding