Keramische substraat-PCB:een uitgebreide gids

Over het algemeen is er een technologische revolutie die leidt tot het weggooien van traditionele CEM-3 en FR-4 vanwege de slechte thermische geleidbaarheid. In plaats daarvan hebben we de marktvraag gezien naar sterk geïntegreerde printplaten met geluidsdissipatiesystemen (hoge hittebestendigheid in een buitenomgeving). Het bericht van vandaag geeft een snel overzicht van PCB's voor keramisch substraat.

Wat is het keramische substraat?

Een keramisch substraat is een unieke proces-PCB met een thermische geleidbaarheid van 9-20W/m.k gemaakt bij hoge temperaturen onder 250°C. Fabrikanten bereiden het substraat voor door koperfolie direct te binden aan aluminiumnitride (AIN) of aluminiumoxide (Al2 O3 ) oppervlakken.

Zijn elektrische en thermische prestaties maken hem beter dan de meeste PCB's met metalen kernen in de PCB-industrie.

Koper op aluminium

Voordelen van keramische substraat-PCB

Keramische substraat PCB heeft verschillende voordelen waardoor het ideaal is voor meerdere producten zoals;

Materiële voordelen

- Omdat de koperlaag geen oxidelaagvorming heeft, kun je deze duurzaam gebruiken in een reducerende atmosfeer.

- Ten tweede heeft het een sterke chemische erosieweerstand en veelzijdige/hermetische verpakkingen die waterabsorptie voorkomen.

- Ten derde heeft het een hoge betrouwbaarheid in de ruimtevaart, is het bestand tegen kosmische straling en bevat het geen organische ingrediënten.

- Dan kunt u een assemblage met hoge dichtheid bereiken met een lage thermische weerstand.

- Het heeft ook een laag hoogfrequent verlies en goede elektrische isolatieprestaties, waardoor het bestand is tegen de ruwe externe omgeving.

- Naast het gebruik van een hoge temperatuur tijdens het solderen, heeft een keramisch substraat een goede soldeerbaarheid.

- Bovendien kun je hem veilig gebruiken bij temperaturen tot 350°C.

- Het is een metalen film met een lagere en sterkere elektrische weerstand (keramische PCB van aluminiumoxide).

- Verder zijn keramische printplaten kostenefficiënt en ideaal voor zware toepassingen.

- Ten slotte heeft het een beter passende thermische uitzettingscoëfficiënt en een hogere thermische geleidbaarheid.

Technische voordelen

De LAM- en DPC-technologieën vervangen om vele redenen geleidelijk traditionele boards zoals DBC- en LTCC-technologieën.

- Laserboortechnologie biedt bijvoorbeeld een grote toepassingswaarde omdat het nauwkeurig, snel en efficiënt is.

- Dan zijn er goede elektrische eigenschappen en een hoge hechtsterkte tussen de keramische en metalen circuitlaag.

- Er is ook een doorlopende verbinding die klanten een productoplossing op maat biedt.

Through-hole beplating op een elektronische printplaat

Wat zijn de soorten keramische substraten?

Volgens het materiaal

Al 2 O 3

Ons eerste substraat wordt verreweg het meest gebruikt in de elektronica-industrie. Redenen achter zijn populariteit zijn de elektrische, thermische en mechanische eigenschappen waardoor het chemisch stabiel en van hoge sterkte is in vergelijking met andere oxidekeramiek. Al2 O3 is ook rijk aan grondstoffen.

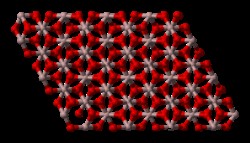

Aluminiumoxide structuur

Toepassingen; Het keramische product is ideaal voor het vervaardigen van verschillende vormen.

AlN (keramische plaat van aluminiumnitride)

De op keramiek gebaseerde printplaat van AlN heeft twee belangrijke kenmerken die het waard zijn om te weten;

- Uitbreidingscoëfficiënt die overeenkomt met Si.

- Hoge thermische geleidbaarheid.

Het heeft echter nadelen, zoals duurder dan Al2 O3 en zelfs een dunne oxide-oppervlaktelaag die de thermische geleidbaarheid ervan beïnvloedt. Gelukkig kunt u het proces en de materialen beheersen terwijl u AlN-substraat maakt om een product met een goede consistentie te krijgen. Ook kunnen technologische ontwikkelingen binnenkort de prijsstelling van aluminiumnitrideplaten overwegen.

Toepassingen; Substraten voor elektronische materialen (pakketten) en koellichamen om warmte van hotspots over te dragen.

BeO

Vergeleken met metaalaluminium heeft BeO een hogere thermische geleidbaarheid en is het geschikt voor toepassingen die een hoge thermische geleidbaarheid vereisen.

Onthoud ook dat het soms giftig is en daarom niet vaak wordt ontwikkeld.

Conclusie; Zoals we hebben gezien, heeft aluminiumoxide-keramiek eigenschappen en superieure uitgebreide prestaties waardoor ze nog steeds dominant zijn op verschillende gebieden. Je vindt ze bijvoorbeeld in powermodules, hybride micro-elektronica en vermogenselektronica.

Ze bieden een hoge mechanische sterkte, chemische stabiliteit, goede diëlektrische eigenschappen en thermische eigenschappen.

Volgens het productieproces

Meegestookte keramische micro-elektronische

Hoge temperatuur keramische printplaat/hoge temperatuur co-gestookte meerlaagse keramische (HTCC) circuit

Dit PCB-type is bestand tegen hoge temperaturen (boven de 1300 graden Celsius). Het unieke productieproces omvat het creëren van nieuw keramiek door smeermiddel, aluminiumoxide, lijm, weekmaker en oplosmiddel te combineren.

Daarna coaten fabrikanten het nieuwe keramiek en brengen ze een circuitpatroon aan op edele metalen van wolfraam, mangaan of molybdeen. Ze bakken de printplaten ongeveer 48 uur bij temperaturen van 1300 tot 1700°C na het lamineren in een gasvormige omgeving met waterstofgas.

Door de hoge bijstooktemperaturen ontbreekt het echter aan veel metalen geleidermaterialen.

Lage temperatuur keramische printplaat/lage temperatuur co-fired keramische (LTCC) circuit

Fabrikanten gebruiken materialen van kristalglas en kleefstoffen (organisch bindmiddel) om keramische PCB's op lage temperatuur te maken. Ze brengen beide materialen aan op een metalen plaat met goudpasta. Vervolgens snijden en lamineren ze het bord voordat ze de print in een gasoven op 900°C plaatsen.

Voordelen

- Het heeft minder kromtrekken en een betere krimp dan HTCC.

- Bovendien heeft het een hogere mechanische intensiteit en thermische geleidbaarheid dan andere substraattypes.

Toepassingen; Warmtevrije producten zoals LED-verlichting.

Dikke film keramische printplaat

In een dikfilmproces coaten fabrikanten goud en diëlektrische pasta's op een keramisch basismateriaal. Vervolgens bakken ze het materiaal op 1000°C of een lagere bedrijfstemperatuur. Ze geven de voorkeur aan keramiek met een dikke film vanwege het vermogen om koperoxidatie te voorkomen.

Zo kunnen de fabrikanten elektronische componenten zoals weerstanden, elektrische condensatoren, geleiders, halfgeleiders en verwisselbare geleiders op het keramische bord gebruiken.

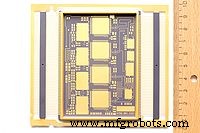

Dikkefilmtechnologie

Vaak heeft het de voorkeur als je je zorgen maakt over oxidatie. Ook mag de geleidende laag van keramische printplaat met dikke film niet dikker zijn dan 13 micron.

- DBC (Direct Bonded Copper)

De technologie maakt gebruik van een zuurstofhoudende eutectische oplossing van koper om metaalkoper rechtstreeks op de keramische printplaat te plaatsen. Vaak is het basisprincipe het introduceren van een vereiste hoeveelheid O2 tussen keramiek en koper tijdens of na een depositieproces. De twee materialen vormen een Cu-O eutectische vloeistof in thermische trajecten tussen 1065 en 1083°C.

- DPC (Direct Plate Copper)/verkoperd substraat

De keramische materiaaloptie ondergaat vaak het onderstaande proces;

Fabrikanten beginnen met het voorbewerken en reinigen van het keramische substraat. Vervolgens gebruiken ze een professionele filmproductietechnologie-vacuümcoatingmethode om een koper-metaalcomposietlaag op het substraat te sputteren en te hechten.

Vervolgens ondergaat de fotoresistor met geellichtlithografie opnieuw belichten, ontwikkelen en etsen. Ten slotte wordt het filmverwijderingsproces voltooid en nu vergroten de fabrikanten de circuitdikte door stroomloze / galvaniserende afzetting.

Het verwijderen van de fotoresist voltooit het metallisatiecircuit.

- LAM (laseractiveringsmetallisatie)

De snelle lasertechnologie ioniseert meta en keramiek met behulp van een hoogenergetische laserstraal. Daarna laat het de twee componenten samen groeien, waardoor hun stevigheid tijdens het metallisatieproces wordt verbeterd.

Toepassing van keramische PCB

Vanwege de kenmerken zoals hoge thermische geleidbaarheid, lage diëlektrische constante, enz., zijn keramische PCB's in de onderstaande toepassingen;

- Straat, veel fel licht,

- Halfgeleiderprocesapparatuur,

- Telecom bedenken,

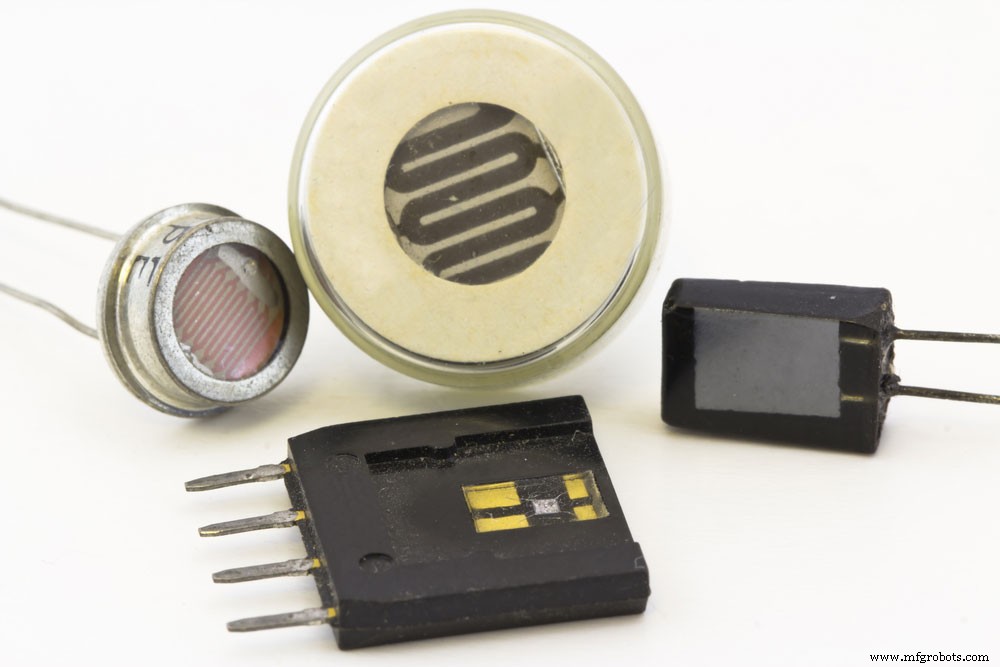

- Sensor,

(verschillende soorten sensoren)

- Zonnecel,

- Autoverlichtingssysteem,

- LED's,

(LED-lamp)

- Digitale en analoge printplaten,

- Verzend-/ontvangstmodule,

- Zonnepanelen,

- Solid-state relais (SSR),

- Hoog-nauwkeurige klokoscillator, OCXO's, TCXO's, VCXO's,

- High-power circuits,

- Chip-on-board-module, en

- Geheugenmodule.

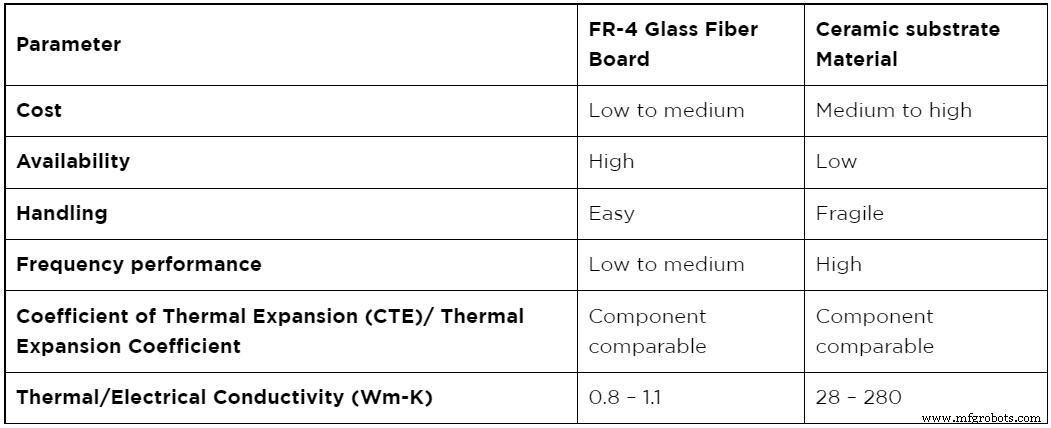

Keramische PCB VS FR4

We zullen nu de keramische meerlaagse en FR4-plaatmaterialen vergelijken op basis van verschillende criteria hieronder.

Conclusie

Kortom, keramische printplaten zijn efficiënt in verschillende industrieën, zoals de elektronische industrie, afhankelijk van uw productiebehoeften en ontwerpen. Ze bieden ook kwaliteitskenmerken zoals thermische efficiëntie, goede elektrische geleidbaarheid en mechanische sterkte.

Neem contact met ons op als u meer wilt weten over keramische substraatmaterialen.

Industriële technologie

- PCB-isolatiematerialen

- Selectiegids voor PCB-materiaal

- Gids voor PCB-verstevigers

- Gids voor PCB CAF-problemen

- Gids voor PCB-aardingstechnieken

- Gids voor PCB-testmethoden

- Gids voor PCB-gouden vingers

- Gids voor vochtgevoeligheid in PCB's

- PCB-temperatuurgids:

- Witte PCB - een uitgebreide gids erover

- Gepresensibiliseerde PCB:een ultieme gids