Het voordeel van verticale bewerkingscentra

Leveranciers van verticale bewerkingscentra kijken met optimisme vooruit naar 2022. Ze verwachten een toenemend gebruik van automatisering en een groter bewustzijn van de voordelen van machinale bewerking met meer dan drieassige apparatuur.

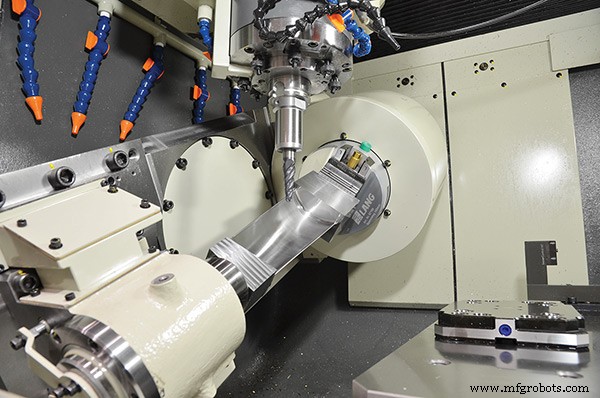

Volgens apparatuurmakers is het slechts een deel van de waardepropositie van VMC's om in een of twee opstellingen naar meer kanten van een werkstuk te komen. Automatisering met een robot voor de machine of het toevoegen van een roterende as helpt de productiviteit te waarborgen, terwijl een goed begrip van de machinekinematica - hoe de machine in de loop van de tijd beweegt - de sleutel is tot reproduceerbaarheid.

Een breed scala aan keuzes, van eenvoudigere drieassige machines tot vijfassige machines - zowel 3 plus 2 als, in mindere mate, continue versies - biedt winkels een schat aan mogelijkheden om VMC's in te zetten voor kleine en grote oplagen . En de mogelijkheden voor het produceren van teruggezette onderdelen bieden nog een extra stimulans.

VMC zaken zijn goed

Ten eerste, ondanks de onzekerheid en het warrige beleid rond de COVID-19-pandemie terwijl deze een derde jaar van tumult binnensleept, is de vraag naar VMC's groot. Het is echter niet verwonderlijk dat het aanbod een punt van zorg is.

"De industrie is behoorlijk hot", beweerde Jeff Wallace, algemeen directeur, nationale engineering voor DMG Mori USA in Hoffman Estates, Illinois. "We verkopen alles wat niet is geschroefd. We verkopen spullen die kapot zijn. Het goede probleem is dat we alles verkopen wat we hebben; het slechte probleem is dat de doorlooptijd van vier tot zes weken is verlengd tot vier tot zes maanden.”

VMC's zijn populair in meerdere toepassingen, zei Wallace, zelfs met "sommige productiecentra met een laag volume waar we een aantal simplistische prismatische onderdelen maken. Zelfs de verticale drie-assige machines zijn zeer gewild.”

Gezien de personeelstekorten die alleen maar zijn verergerd door de pandemie, is automatisering van VMC's een grote zorg geworden.

"Vaak zien we met de verticalen dat we een roterende as achteraf zouden kunnen monteren, zodat we meer dan één kant van het onderdeel kunnen bereiken. Klanten willen zoveel mogelijk automatiseren, zelfs enkele van de drieassige verticale bewerkingscentra automatiseren. Een roterende as of zelfs een dubbele roterende as toevoegen om het onderdeel om te draaien en naar de andere kant te gaan, zodat we het niet uit een bankschroef hoeven te halen en naar een andere bankschroef hoeven te brengen - in die machine of een andere machine - is momenteel erg populair. Klanten kijken hoe ze die VMC's kunnen optimaliseren en er meer productiviteit uit kunnen halen.

“Het leuke van de VMC’s is dat ze relatief goedkoop zijn en makkelijk in te stellen. Je laat ze op de grond vallen en de meeste hebben een driepunts nivelleersysteem. Voor een klant om in een VMC te stappen, vooral voor productie in kleine oplagen, is zeer kosteneffectief. De vraag naar bijna al onze producten is over de hele linie hoog - en het is goed voor de industrie. We zijn niet de enigen; alle andere bouwers zien vergelijkbare omstandigheden. De taart is behoorlijk groot en ik ben blij dat de industrie gezond is.”

Met behulp van zijn ROI-calculator illustreert DMG Mori hoe zijn VMC's winkels kunnen helpen hun bedrijfsresultaten te verbeteren, vooral "met al het reshoring dat gaande is. We zien veel producten terugkomen in de VS - goedkope, prismatische onderdelen die we de afgelopen 20 jaar over zee hebben gekocht. Kleine tot middelgrote winkels zijn zeer efficiënt geworden in het maken van deze basiscomponenten - dingen waar een VMC zeer geschikt voor is.

“Het voorbehoud daarbij is de mankracht en of je wilt automatiseren:een simpele robot voor de machine steken of de draaias erop zetten? We hebben een automatiseringsgroep binnen DMG Mori en de cobots beginnen op deze VMC-platforms van de grond te komen. We hoeven niet eens iets simpels als een luchtcilinder aan de deur toe te voegen; we laten de robot de deur openen.” Door die stappen te nemen, aldus Wallace, zien klanten vijf tot zes procent productiewinst.

VMC's met meerdere assen krijgen meer grip in de VS, concludeerde hij - in feite exploderen DMG Mori de afgelopen jaren een vertienvoudiging van de verkoop. Europa had aanvankelijk een voorsprong in adoptie, zei hij, maar "op typisch Amerikaanse wijze, als we eenmaal wakker worden, is het als, 'OK, ga uit de weg'. Amerika is wakker geworden, opnieuw voornamelijk gedreven door de personeelsproblemen. Als mensen het werk niet willen doen of we kunnen geen talent vinden, hoe minimaliseer je die interactie met de machine om een onderdeel te maken? Dat is waar de multiaxis uitblinkt. Als ik mijn reep op de juiste manier kan voorbereiden, hoef ik dat onderdeel misschien nooit meer aan te raken totdat het klaar is.'

De automatisering wordt vergemakkelijkt door de Celos mens-machine-interfacebesturing van het bedrijf, waarmee machinisten snel een reeks robots kunnen manipuleren om verschillende taken uit te voeren. “We hebben toepassingen ontwikkeld die, als je een robot voor een machine neerzet, de operator geen robotprogrammeur hoeft te zijn. Er is een grafische gebruikersinterface met slepen en neerzetten om operators te helpen bij het programmeren. Ons doel is om die technologie in handen van de mensen te krijgen, zodat ze niet zo op hun hoede zijn voor automatisering, maar zich er prettig bij voelen.”

Het VMC-voordeel

Over het algemeen eenvoudiger te installeren, zijn VMC's "meestal in een kortere periode operationeel en bieden minder onderbrekingen in de dagelijkse gang van zaken", legt Mitsui Seiki COO Bill Malanche uit. “Ze zijn doorgaans ook kleiner van formaat dan veel horizontale, waardoor het totale gebruik van waardevolle fabrieksvloerruimte wordt verminderd. Het ontwerp van onze machines geeft winkels en grote fabrieken meer mogelijkheden op een kleiner platform. In onze Vertex-lijn van VMC's biedt de Y-as een grotere slag dan de X-as, waardoor de totale breedte van de machine kleiner wordt. De meeste VMC's zijn doorgaans breder dan diep."

Tijdens zijn carrière, herinnert Malanche zich, installeerde hij tientallen verticale machines in bedrijven in de VS en in het buitenland. "Tot op de dag van vandaag ontmoet ik nog af en toe een klant op een beurs die zich herinnert dat ik hun machine heb geïnstalleerd, en zegt dat ze hem nog steeds hebben, en dat er nog steeds een paar tienden in zitten."

Mitsui Seiki legt de nadruk op machines in de vorm van een jig-boring die zijn ontworpen om ultrahoge precisie te hebben in een krap werkbereik, merkte hij op, waardoor ze ideaal zijn voor productie met hoge dollars en een laag volume.

"We hebben één klant die ingewikkelde lucht- en ruimtevaartcomponenten produceert die extreem krappe toleranties vereisen", legt Malanche uit. “De verticale machines die ze gebruiken, produceren een reeks onderdelen die niet alleen zijn ontworpen voor productie, maar ook voor voortdurende veldondersteuning. Deze omgeving betekent dat de machines op een dag kunnen worden gebruikt voor productie-onderdelen, maar onverwacht kunnen worden verwisseld om de veldondersteuningsvereisten te compenseren.

“Deze klant heeft gekwalificeerde machinisten die de onderdelen produceren, maar het niveau van het werk is niet geschikt om zomaar op ‘cycle start’ te drukken; de werkstukken hebben tal van geïntegreerde boringen en procescontroles die moeten worden uitgevoerd terwijl de onderdelen worden geproduceerd.” Die klant begon met vijf Mitsui Seiki VMC's en heeft er nu 16 in bedrijf.

In gevallen waar onderdelen van machines moeten komen voor "in-process" CMM-inspectie om van bewerking naar bewerking te gaan, zei Malanche, "hebben we de klant geholpen de processen semi-automatisch te automatiseren, waarbij ze de machines konden rangschikken met een 'nulpunt'-bevestigingsbasis platen zodat dezelfde onderdelen van machine naar machine en naar de CMM kunnen worden overgebracht met een minimale omlooptijd bij het instellen en verifiëren.”

Soms kunnen er vrij kleine optionele verbeteringen worden aangebracht aan basislijn-VMC's om te helpen bij automatisering. Items zoals gereedschapstasters en spindeltasters kunnen worden gebruikt om omschakelingen te versnellen, en het opnemen van zeer herhaalbare nulpuntbasisplaten kan veelzijdigheid toevoegen.

"Maar ik denk dat het grootste voordeel zit in het hebben van machines die zijn uitgerust voor vijfassige bewerking", beweerde Malanche. “Hoewel het toevoegen van een vijfde as aan de meeste VMC's over het algemeen kostbaar is, is de investering de moeite waard en soms snel terugverdiend met kritieke applicaties. De komst van het uitrusten van zeer nauwkeurige roterende vijfassige tafels die in de machinestructuur zijn ingebouwd, biedt fabrikanten het voordeel van nog meer veelzijdigheid in processtroom.”

Mitsui Seiki heeft zijn VMC-platforms ontworpen om vele unieke productie-uitdagingen aan te kunnen, vervolgde hij. De baseline vijfassige Vertex-serie van het bedrijf wordt aangeboden in drie maten voor het verwerken van onderdelen met een diameter van 500 mm tot 1200 mm. “We hebben ze gebouwd met aanpassingen die bedoeld zijn om veel productie-uitdagingen en nieuwe methodologieën aan te pakken. Onze machines zijn niet gebouwd op een gemeenschappelijk platform met alleen verlengde kogelomloopspillen voor grotere slagen; deze zijn gebouwd op individuele gietijzeren gietstukken die zijn ontworpen voor jarenlang gebruik en een lange levensduur. Onze kleinste versie, de Vertex 550-5X met een 400 mm draaitafel, weegt 20.000 pond, en de Vertex 100X is driemaal zoveel. Dit zijn geen ‘wegwerp’ VMC-machines.”

Vertex-machines zijn gebouwd met opties zoals rotatie-asmotoren van het direct aangedreven type die nodig zijn voor een betere contourcontrole in de vleugelprofielmarkt, voegde hij eraan toe. "We hebben combinatieplatformmachines die zijn ontworpen voor multiprocesmogelijkheden, zoals additieve/subtractieve metaalafzetting, frezen en slijpen en het snelle elektro-erosieproces genaamd Blue Arc, dat in licentie wordt gegeven door General Electric." Met deze opties snijden gebruikers materialen zoals keramiek, grafiet, aluminium, titanium, Inconel en meer.

Dit soort flexibiliteit helpt VMC's hun plaats op de markt te heroveren, waar in de loop der jaren de eisen van hogere productie, in combinatie met verminderde arbeidscapaciteit, plaats maakten voor HMC's om het over te nemen. "In wat een relatief korte tijd leek, nam de behoefte aan VMC's een achterstand in op HMC's met grotere gereedschapswisselaars, palletwisselaars en volwaardige flexibele productiesystemen," zei Malanche. “Dertig jaar geleden vertrouwden de meeste middelgrote tot semi-hoge productiewinkels om verschillende redenen zwaar op VMC's, waaronder timing van de installatie, gemakkelijke toegang, onderhoudsgemak, beschikbaarheid van geschoolde werknemers en productmix. VMC's hebben een nieuw leven gekregen in de markt voor het maken van hoge precisie-onderdelen."

Machines in beweging

Het cruciale concept van kinematica, of hoe een machine beweegt, is iets dat YCM Technology USA in Carson, Californië, benadrukt met zijn ingebouwde kinematica-kalibratie voor de Noord-Amerikaanse markt. Die pakketten - met tasttasters en gereedschapslengtemeting en gereedschapskogels - zullen standaard zijn op YMC's 3 plus 2 of continue vijfassige machines, zei Brian Huff, business development manager voor het Midwesten.

Terwijl een machine zijn functies uitvoert, kan de nauwkeurigheid veranderen, merkte Huff op, en "het komt vaak voor dat een operator zou denken dat de machine niet nauwkeurig is of dat de pick-up niet nauwkeurig was." Om dat aan te pakken, moeten rotatiecentra voor de vierde en vijfde as worden gedefinieerd en kunnen worden gekalibreerd. Historisch gezien zouden fabrikanten het rotatiecentrum kunnen instellen als onderdeel van de machine-installatie, zei hij. "Als de klant worstelt met nauwkeurigheid, zou een servicebezoek nodig zijn, en ze komen terug om die rotatiecentra opnieuw te definiëren - wat kostbaar kan zijn. Er gebeuren dingen, machines bewegen, het gewicht van het werkstuk verandert - en andere dynamiek speelt een rol. Sommige fabrikanten hebben het belang van kinematica-kalibratie gemakkelijker omarmd. Daarom is het onze interesse om het onze gebruikers en operators gemakkelijk te maken; er is geen servicebezoek nodig en u beschikt over de hoogste nauwkeurigheid van de machine.”

Hoe vaak moeten VMC's worden gekalibreerd? Het kan een keer per week, een keer per maand of zelfs dagelijks zijn, afhankelijk van de toepassing, adviseerde Huff.

“We vertellen onze klanten dat als je werk hebt dat kritischer is en je merkt meer afwijking, het kinematicaprogramma moet worden uitgevoerd. Als u nauw tolerantiewerk uitvoert, voer dan de kinematica uit; voer het uit voor de taak, voer het dagelijks uit om zeker te zijn. Als je in de loop van een week een afwijking van 0,0005" ziet, voer het dan misschien wekelijks uit." Dat komt neer op 0,0127 mm.

Idealiter zou Huff "van kinematica een normaal gesprek willen maken" en proberen de kloof te overbruggen tussen de bedrijven die rotatiecentra definiëren bij installatie en degenen die vinden dat kinematicakalibratie gemakkelijk toegankelijk en snel uitgevoerd moet zijn. "Het wordt een manier van leven voor alle fabrikanten."

Een andere manier waarop YCM nauwkeurigheid aanpakt, is door zijn samenwerking met Kessler, wiens spindels en koppen verschijnen op verticale YCM-machines om de klemkracht voor de A- en C- of B- en C-assen aan te pakken en de stijfheid aan de punt van het snijgereedschap te behouden. "Onze standaard spindel op onze dubbelkoloms vijfassige matrijsmachine piekt op 54 pk", zei Huff, of 40,2 kW. “Het is een HSK 100, met 16.000 tpm, die het volle vermogen produceert bij 2.500 tpm. Hoge stijfheid, koppel, toerental en pk's zorgen voor een echt veelzijdige as- en kopconfiguratie. Onze lucht- en ruimtevaartversie gaat tot 18.000 tpm, met een HSK 63-spil die 94 pk [70 kW] produceert, bedoeld voor het bewerken van aluminium.” Bovendien geeft de samenwerking met Kessler YCM een Midwest-bron voor spindelreparatie.

YCM Technology legt bijzondere nadruk op haar vijfassige machines. Hoewel 3 plus 2 configuraties populairder zijn, groeit de vraag naar volledige vijf assen, merkte Huff op. Ook hij ziet de verzoeken om automatisering toenemen.

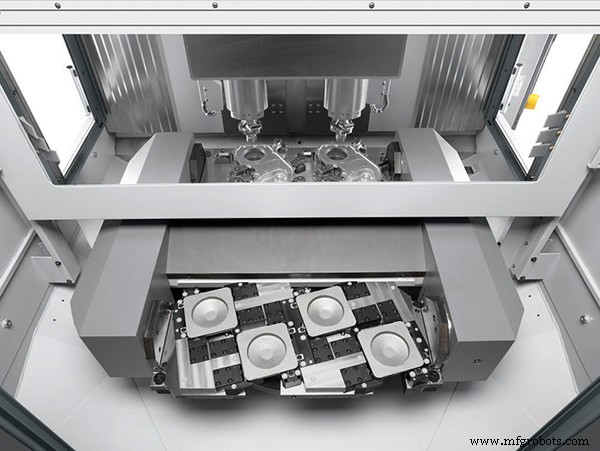

“We zien steeds vaker verzoeken om automatisering als onderdeel van het machinepakket. Het is niet alleen palletiseren; we zien meer acceptatie en interesse voor pick-and-place automatisering. Het is een natuurlijke pasvorm met vijf assen, omdat je in veel gevallen binnen een of twee opstellingen het hele werkstuk compleet kunt bewerken. Het vasthouden van onderdelen is in dit geval van cruciaal belang en dat u geen interferentie van armaturen of klemmen in de weg van de snijplotter hebt. Als je een werkstuk vanaf de onderkant kunt vasthouden en vijf kanten toegankelijk kunt maken, is dat ideaal. Voor werkstukopspanning van onderaf zijn er fabrikanten die systemen hebben ontworpen die uitstekend werk leveren; we werken momenteel samen met bedrijven die dit soort oplossingen bieden. Ook bieden we gepalletiseerde automatiseringspakketten met de YCM-machines en ontwikkelen we collaboratieve en pick-and-place automatiseringspakketten verder.”

Streven naar hoge productie

In de afgelopen twee tot drie jaar waren de meeste VMC-implementaties door Chiron robuuste, grootschalige productieplatforms die zijn ontworpen om te voldoen aan de bewerkingseisen van grote auto- en ruimtevaartcomponenten, zei Business Development Manager Simon Knecht van Chiron America in Charlotte, N.C.

"Nu deze bewerkingscentra met succes zijn opgezet en algemeen beschikbaar zijn voor onze Noord-Amerikaanse klanten, versterken we ons productportfolio aan de andere kant van het productiespectrum:zeer nauwkeurige, micro-bewerkte componenten", zei Knecht.

Dit jaar lanceert Chiron zijn Micro5-bewerkingscentrum, ontwikkeld in Zwitserland en ontworpen voor kleine werkstukken - in het bereik van 50 × 50 × 50 mm - zei hij. “De snelheid en dynamiek van dit bewerkingsconcept zijn ontworpen om klanten te ondersteunen met een verhoogde productiviteit. Samen met de maatstaven van hoge snelheid en minimale bewegende massa, is de machine een modulair platform en kan worden uitgerust met geïntegreerde automatisering. Bovendien is de Micro5 ontworpen voor flexibele schaalbaarheid, waardoor fabrikanten naadloze productielijnen kunnen creëren met meerdere machines.”

VMC's zijn over het algemeen gebaseerd op een modulair concept, legde hij uit; het is gebruikelijk om de indeling van de vierde naar de vijfde as te wijzigen. "Vaak hebben onze klanten de machineconfiguratie gewijzigd in een andere tafelinstelling met behulp van de vierde of vijfde as op de tafel."

Net als andere leveranciers pakt Chiron America de lacune in de vaardigheden van operators aan. Slimme automatisering "is een onderdeel van een oplossing die zorgt voor doorvoer tijdens geplande productie-uren", aldus Knecht. “Automatiseringstechnologieën, met name robots, hebben meestal een hoge technische beschikbaarheid en werken met een hoge betrouwbaarheid. Met processen en cellen die zijn ontworpen voor kleinere batches, zijn onze automatiseringsoplossingen zelfs in staat om opstellingen in de machine te veranderen. In tegenstelling tot een handmatige instelling, die vaak meer dan een uur kan duren om de opspanningen te vervangen, verbetert het automatiseren van de VMC met een nulklemsysteem de doorvoer en krijgt de machine weer waarvoor hij is ontworpen:verspanen. De asconfiguraties van onze bewerkingstafels zijn ontworpen voor deze klemmethoden.”

Trends zoals de verschuiving naar e-mobiliteit en door pandemie gestresste toeleveringsketens vragen om meer flexibiliteit van apparatuur, waardoor het instellen van VMC een cruciaal hulpmiddel is. "De mogelijkheid om snel naar een ander werkstuk op een machine te wisselen, is de drijvende kracht achter de aanpak om het aantal opstellingen te verminderen en zoveel mogelijk bewerkingen binnen dezelfde machine af te werken", aldus Knecht. Chiron's geïntegreerde werkstukwisseling maakte het laden en lossen van onderdelen mogelijk terwijl hun vijfassige VMC's draaien.

Het benutten van deze flexibiliteit en het gebruik van een VMC voor veel verschillende werkstukken "zal leiden tot tastbare voordelen in termen van ROI", concludeerde Knecht. "Te vaak heb ik speciale machines en apparatuur gezien die stilstaat na het verlies van een baan of project, terwijl de fabrikant de machine niet ten volle kan benutten."

Automatisering Besturingssysteem

- De verschillende precisiebewerkingstechnologieën

- CNC-bewerking in de auto-industrie

- Verbetering van de bewerkbaarheid van aluminium

- Het belang van snelle bewerking in de productie

- VMC's, draaibanken die moeten worden weergegeven

- De grondbeginselen van een verticaal bewerkingscentrum (VMC)

- De 3 voordelen van verticale bewerkingscentra

- Alles over VMC's (Vertical Machining Centers)

- De kosten van CNC-bewerking

- De economie van metaalbewerking

- CNC-freesbewerkingscentra dragen bij aan de hoogste productiviteit