5 factoren waarmee u rekening moet houden bij de overstap naar AM-productie

3D-printen is een van de belangrijkste technologieën die de verandering in de productie leiden. Maar om het potentieel in productie volledig te benutten, moeten bedrijven de juiste infrastructuur voor Additive Manufacturing (AM) opzetten.

Van herhaalbaarheid tot automatisering, we onderzoeken vijf belangrijke pijlers die de overgang van 3D-printen naar de productie van eindonderdelen ondersteunen en welke oplossingen kunnen helpen bij de overgang.

1. Traceerbaarheid

Traceerbaarheid is momenteel een van de belangrijkste zorgen waarmee bedrijven worden geconfronteerd die additive manufacturing voor productie gebruiken.

In de productie betekent traceerbaarheid de mogelijkheid om elk onderdeel en product tijdens het fabricageproces te volgen, vanaf het moment dat grondstoffen komen de fabriek binnen tot het moment dat de eindproducten worden verscheept.

Nu regelgeving, rapportage en kwaliteitscontrole-eisen een rol gaan spelen – met name voor industrieën zoals de lucht- en ruimtevaart en de medische sector – moet het huidige gebrek aan traceerbaarheid in het AM-ecosysteem en de toeleveringsketen worden aangepakt als AM op grote schaal moet worden toegepast als een levensvatbare productietechnologie.

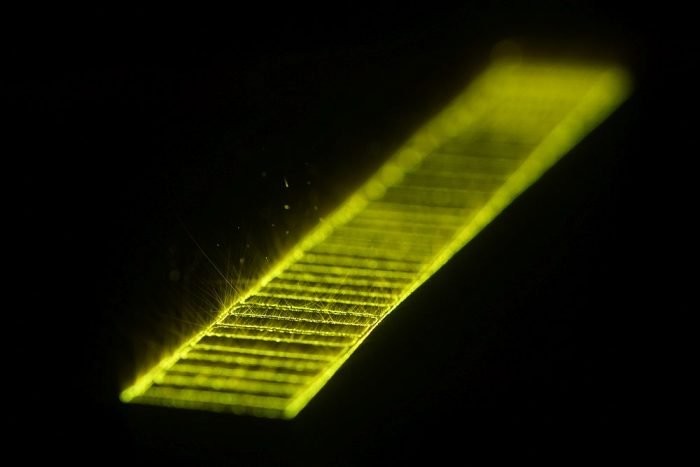

Een uitdaging hierbij is de mogelijkheid om hergebruikt materiaal te traceren. In metalen PBF bijvoorbeeld, nadat het drukproces is voltooid, blijft een bepaalde hoeveelheid metaalpoeder niet gesmolten en kan worden gezeefd en vervolgens gemengd met een nieuw poeder in een gespecificeerde verhouding.

Het materiaalhergebruikproces moet zichtbaar en traceerbaar zijn, zodat eindgebruikers er zeker van kunnen zijn dat ze hoogwaardige materialen gebruiken om kritieke onderdelen te bouwen.

Bovendien is traceerbaarheid van batches essentieel om ervoor te zorgen dat onderdelen in elke batch voldoen aan alle veiligheidseisen of kwaliteitsnormen.

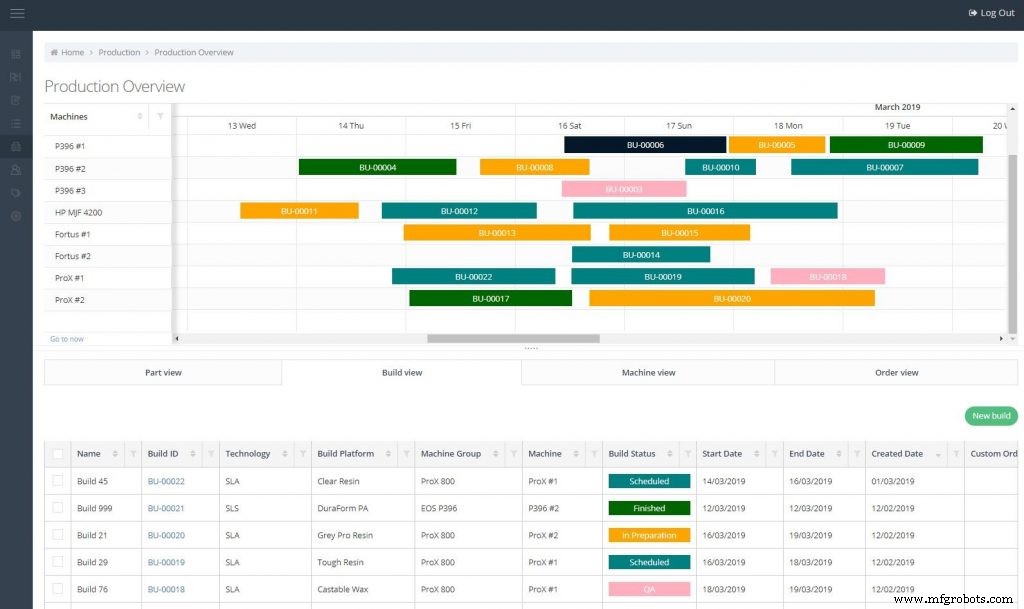

Momenteel is de beste manier om traceerbaarheid te bereiken het gebruik van digitale oplossingen, zoals Manufacturing Execution System (MES), software die elke stap in de AM-productieworkflow beheert en controleert.

End-to-end traceerbaarheid, mogelijk gemaakt door MES-software, kan effectievere kwaliteitsbeheerprocessen tot stand brengen door middel van gegevensanalyse en business intelligence-tools.

In staat zijn om precies te volgen wat er met uw 3D-onderdelen is gebeurd en wanneer, langs de productlevenscyclus, een nieuw niveau van proceskwaliteit voor AM toevoegt, aangezien bedrijven gemakkelijk belangrijke gegevens kunnen beoordelen en processen kunnen optimaliseren wanneer er fouten of fouten optreden.

Het opzetten van traceerbare AM-operaties is de eerste stap naar het gebruik van de technologie voor productie, omdat het helpt om transparantie en aansprakelijkheid in de hele toeleveringsketen te waarborgen en om te bewijzen dat producten voldoen aan bepaalde normen of voldoen aan de industrievoorschriften.

2. Herhaalbaarheid

Herhaalbaarheid – de mogelijkheid om een onderdeel of component te produceren die elke keer hetzelfde is – is een andere cruciale factor bij het bereiken van productie met AM.

De meeste AM-technologieën vereisen een uitgebreide build-setup om ervoor te zorgen het onderdeel voltooit het drukproces en kan een nabewerking ondergaan. Zoals de meeste AM-gebruikers weten, is dit soms makkelijker gezegd dan gedaan, omdat het niet ongebruikelijk is om variaties en inconsistenties tussen onderdelen en machines onder ogen te zien.

Een manier om vooruit te komen is om zoveel mogelijk data te verzamelen, die inzicht kan geven in het 3D-printproces, en deze data te gebruiken om het proces te optimaliseren.

Het opzetten van een gesloten regelsysteem wordt beschouwd als de meest efficiënte manier om de herhaalbaarheid in AM te vergroten.

Een gesloten regelsysteem omvat drie stappen:de eerste is de planning van de bouw door middel van simulatie; ten tweede is de in-process monitoring van het printproces; en tot slot, het gebruik van de verzamelde gegevens om afwijkingen tijdens het printproces op te sporen en het systeem aan te passen om deze te compenseren.

Uiteindelijk vereist het bereiken van herhaalbaarheid een nauwe integratie van hardware en software. Daarnaast moeten fabrikanten een goed begrip hebben van de AM-apparatuur, de belangrijkste variabelen die in het proces van invloed zijn, hoe die variabelen kunnen variëren en hoe de apparatuur kan worden gekalibreerd.

Terwijl dit natuurlijk , een steile leercurve met zich meebrengt, is het hebben van deze kennis van vitaal belang voor het 3D-printen van onderdelen met betrouwbare, consistente resultaten.

3. Onderdeelnauwkeurigheid

Omdat het gebruik van AM verder gaat dan alleen cosmetische modellen, is er een groeiende focus op dimensionale nauwkeurigheid. De term nauwkeurigheid beschrijft hoe nauwkeurig de output van een productiesysteem overeenkomt met een tolerantie binnen een gespecificeerd maatbereik.

Toen AM zich in een vroeg stadium bevond en voornamelijk werd gebruikt voor prototyping, deed nauwkeurigheid er niet veel toe. Tegenwoordig wordt er echter veel meer gevraagd van AM-systemen. Ze produceren routinematig functionele prototypen, opspanningen en onderdelen voor eindgebruik die moeten voldoen aan dezelfde strenge nauwkeurigheidsnormen die horen bij traditionele productiemethoden, zoals machinale bewerking, spuitgieten en gieten.

Algehele maatnauwkeurigheid is van het grootste belang als deze fabricagehulpmiddelen en afgewerkte producten moeten goed functioneren.

Gezien de druk van 3D-printen in veeleisende functionele toepassingen, is het belangrijk om te overwegen of een 3D-printsysteem onderdelen kan produceren die tolerantie behouden en dit herhaaldelijk kunnen doen.

4. Automatisering

Automatisering is een volgende stap op weg naar AM-productiegereedheid en schaalbaarheid. Door een combinatie van hardware en software, robotica, sensoren en netwerken, zorgt automatisering voor meer gestroomlijnde processen als onderdeel van een end-to-end digitale productiecyclus.

Voor fabrikanten die automatiseringssystemen integreren in AM-productielijnen kan leiden tot grotere efficiëntie, bijvoorbeeld door handmatige processen te vervangen en geavanceerde tracking- en analysesystemen op te zetten.

Verschillende niveaus van automatisering kunnen worden bereikt in de AM-workflow. In de ontwerpfase zijn er momenteel oplossingen die helpen bij het automatiseren van sommige delen van het ontwerpproces, zoals het genereren van ondersteuning.

Bovendien evolueren ontwerptools, zoals topologie-optimalisatie, om te helpen bij het genereren en valideren van de beste ontwerpen voor een bepaalde toepassing en technische vereisten.

In de productiefase is er een kans om productieplanning en -beheer te stroomlijnen met behulp van MES-software. Dergelijke software vervangt arbeidsintensieve processen, zoals handmatige orderafhandeling en projectbeheer, door het gebruik van één digitaal platform.

Bovendien is AM-nabewerking lange tijd de minst geautomatiseerde fase van de gehele AM-productielijn geweest. Daar komt nu verandering in, met de introductie van nabewerkingssystemen die gericht zijn op geautomatiseerd reinigen, ontpoederen, verwijderen van dragers en verven van 3D-geprinte onderdelen.

Het hebben van geautomatiseerde naverwerkingssystemen opent ook de deur naar een hogere mate van herhaalbaarheid met AM. Aangezien bijna alle 3D-geprinte onderdelen enige vorm van nabewerking vereisen, is het van cruciaal belang ervoor te zorgen dat een nabewerkingssysteem herhaalbare resultaten kan leveren - en softwaregestuurde automatisering biedt een van de oplossingen.

De introductie van automatisering in alle stadia van de AM-workflow zal uiteindelijk de totale kosten van 3D-printen verlagen, waardoor het bereik wordt uitgebreid naar een breder scala aan toepassingen.

5. Verificatie en naleving van regelgeving

Het laatste element dat de overgang naar productie met AM ondersteunt, is de mogelijkheid om de prestaties van uw 3D-geprinte onderdelen te verifiëren.

Een geverifieerd AM-proces stelt fabrikanten in staat te weten dat de chemische, mechanische en, voor metalen onderdelen, metallurgische eigenschappen, evenals complexe geometrieën, consistent binnen de specificatiegrenzen kunnen worden bereikt.

Om verificatie te bereiken, is het van cruciaal belang om de momenteel beschikbare AM-normen die zijn ontwikkeld door ISO, ASTM en andere normalisatie-instellingen, te begrijpen en toe te passen.

Terwijl er normen worden ontwikkeld voor 3D-printprocessen - tot nu toe zijn er 22 gepubliceerde normen door ASTM en 15 door ISO - zijn veel van de kritieke normen nog in ontwikkeling.

Bijvoorbeeld, de huidige methode van kwaliteitsborging en verificatie is het testen van definitieve onderdelen, wat extra tijd en middelen vereist. Om dit probleem op te lossen, moet de industrie uitgebreide certificeringsprocessen voor onderdelen ontwikkelen die een betere realtime kwaliteitscontrole mogelijk maken.

Wat de taak moeilijker maakt, is het feit dat certificeringsprocessen verschillen per branche en toepassing . Hoe en wanneer testen wordt uitgevoerd voor certificering is een gebied dat door elk standaardisatieproces moet worden gespecificeerd.

Dat gezegd hebbende, is samenwerking met experts en succesvolle gebruikers, zoals gevestigde dienstverleners, een cruciale stap in de richting van kennis te nemen van de meest actuele regelgeving en verificatieprocedures die u nodig heeft om 3D-printen succesvol te integreren in uw productieomgeving.

Succesvolle overgang naar productie met 3D-printen

De echte productie met 3D-printen begint pas als alle vijf de onderdelen bij elkaar komen. Hoewel we ze elk afzonderlijk hebben besproken, overlappen de elementen elkaar vaak en vullen ze elkaar aan.

Daarom is het belangrijk om holistisch te denken en te handelen bij het integreren van AM in uw productie. U kunt beginnen met het verkennen van de beschikbare technologieën, prioriteit geven aan de technologieën die het beste bij uw behoeften passen en geleidelijk alle stukjes bij elkaar brengen.

Hoewel de verschuiving niet van de ene op de andere dag zal plaatsvinden, zullen de voordelen die het biedt u in staat stellen nieuwe markten en bedrijfsmodellen te ontsluiten en de toekomst van digitale productie met 3D-printen te stimuleren.

3d printen

- Waarom heb je een systematisch veranderingsproces nodig?

- Dynamo terugspoelen:wat is het en wanneer heb je het nodig?

- 5 factoren waarmee u rekening moet houden voordat u een motor terugspoelt of vervangt

- 4 factoren waarmee u rekening moet houden bij het kiezen van een elektrische transformator

- Wat u moet weten over het overmolding-proces

- Wanneer heb je een olievrije compressor nodig?

- Waar u op moet letten bij het verplaatsen van zwaar materieel

- Aandachtspunten bij het huren van een vorkheftruck

- Waar u op moet letten bij het kiezen van een machineverhuisbedrijf?

- Alles wat u moet weten bij het inhuren van een Millwright

- Te overwegen factoren bij het kiezen van een magazijnlocatie