Hoe de 3D-printindustrie helpt de uitdagingen van de coronaviruspandemie aan te pakken

Terwijl de uitbraak van COVID-19 zich over de hele wereld blijft verspreiden, gaan 3D-printbedrijven de uitdagingen van de pandemie aan.

Een van die uitdagingen is het tekort aan benodigdheden, met name in de gezondheidszorg. Het groeiende aantal patiënten dat besmet is met het coronavirus heeft snel geleid tot een tekort aan medische benodigdheden, waaronder beschermende gezichtsmaskers en onderdelen voor intensive care-apparaten.

In het licht van de verstoorde toeleveringsketens wordt het inkopen van dergelijke benodigdheden steeds moeilijker. Dat is de reden waarom 3D-printtechnologie, bekend om zijn vermogen om onderdelen lokaal en op aanvraag te maken, wordt gebruikt om de benodigde onderdelen en apparatuur te leveren.

Het artikel van vandaag zal enkele van de meest prominente voorbeelden onderzoeken van hoe 3D-printen zorginstellingen helpt om te gaan met de verstoringen veroorzaakt door de uitbraak van het Coronavirus.

1. 3D-geprinte ventielen voor intensive care-apparaten

In één verhaal dat internationale krantenkoppen haalt, heeft een klein team uit Noord-Italië een ziekenhuis geholpen dat worstelde met een beperkte voorraad beademingskleppen door snel vervangende onderdelen te ontwerpen en te 3D-printen.

In Italië, het op één na zwaarst getroffen land na China, heeft een groot aantal mensen momenteel intensieve zorg en zuurstof nodig om de infectie lang genoeg te overleven zodat hun antilichamen het kunnen bestrijden.

Vanwege het grote aantal gevallen van coronavirus had het Chiari-ziekenhuis in Brescia te maken met een tekort aan kleppen, die essentiële onderdelen zijn van beademingsmachines.

Helaas, als gevolg van de Vanwege de omvang van de vraag was de leverancier van het ziekenhuis niet in staat om de cruciale kleppen te leveren, waardoor een lokale journalist rechtstreeks contact opnam met de lokale 3D-printgemeenschap.

Isinnova, een lokaal 3D-printbedrijf, bood zich vrijwillig aan. Het Isinnova-team nam een monster van de klep, mat het op, maakte het opnieuw in een CAD-programma - een proces dat bekend staat als reverse engineering - en kwam snel terug met een 3D-geprinte versie van de klep.

De machines die zijn uitgerust met de 3D-geprinte kleppen hebben naar verluidt ten minste 10 patiënten geholpen.

Hoewel dit voorbeeld het vermogen van 3D-printen laat zien om snel oplossingen te leveren in noodsituaties, on-demand en op het moment dat het nodig is, is Issinova daar niet gebleven.

Het bedrijf heeft onlangs ook samengewerkt met de detailhandel in sportartikelen, Decathlon, om commerciële snorkelmaskers opnieuw te ontwerpen om ze op de ventilator te kunnen aansluiten. Hiermee hoopt het team het tekort aan C-PAP-maskers in ziekenhuizen voor subintensieve zuurstoftherapie aan te pakken.

Dit nieuwe onderdeel, Charlotte-klep genaamd, werd snel geprototypeerd met behulp van een Stereolithography 3D-printer.

Nadat het apparaat met succes was aangesloten op het beademingsapparaat in het Chiari-ziekenhuis, werd het ziekenhuis toen het apparaat met succes getest op een patiënt.

Ondanks het succes van het project benadrukken de uitvinders echter dat noch het masker, noch de klep gecertificeerd zijn en dat het gebruik ervan alleen wordt aanbevolen in noodsituaties.

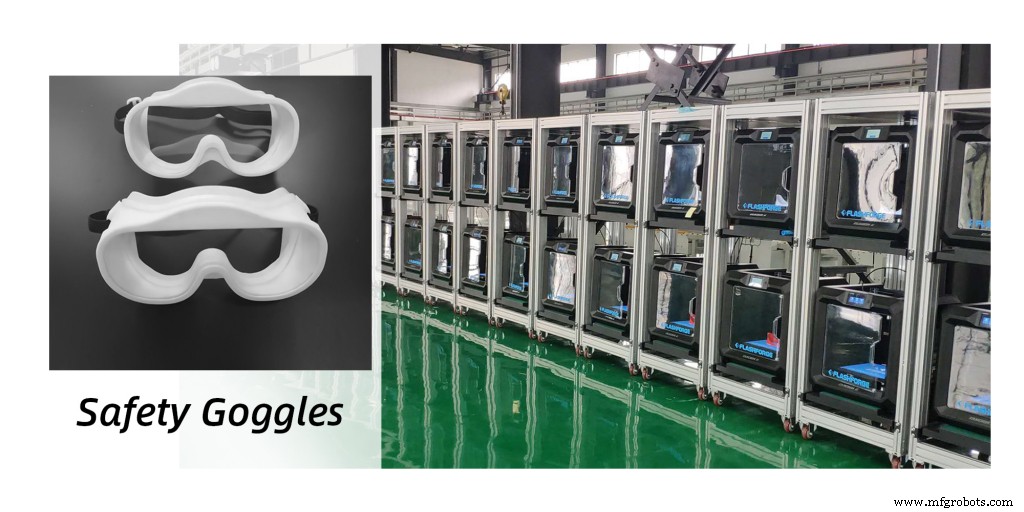

2. 3D-geprinte veiligheidsbril helpt strijd tegen coronavirus

Ziekenhuizen over de hele wereld zijn zwaar getroffen door het tekort aan beschermende uitrusting zoals veiligheidsbrillen.

Om dit probleem aan te pakken, heeft een groot productiebedrijf in China 200 plastic extrusie 3D-printers gebruikt om de massaproductie van veiligheidsbrillen te starten.

3D-printen hielp het R&D-team van het bedrijf om het product binnen twee weken te ontwerpen, ontwikkelen en af te ronden - een opmerkelijke snelheid-to-market.

Volgens het bedrijf is de 3D-geprinte veiligheidsbril lichter, daardoor makkelijker te dragen, beter afgedicht en voor langere tijd beschermd tegen mist.

Tot nu toe zijn al meer dan 5000 paar 3D-geprinte veiligheidsbrillen gedoneerd aan ziekenhuizen in China. Nu is het bedrijf van plan om de productie van 3D-printen op te voeren en de dagelijkse productie van veiligheidsbrillen te verhogen van 600 naar 2.000 stuks.

Hoewel 3D-geprinte brillen tekorten niet volledig kunnen wegnemen, kunnen ze wel ondersteuning bieden aan ziekenhuizen totdat de traditionele toeleveringsketens weer normaal zijn.

3. Beschermende gezichtsschermen voor 3D-printen voor medische professionals

Gezichtsschermen zijn persoonlijke beschermingsmiddelen (PBM) die worden gebruikt om medisch personeel te beschermen tegen spatten, sprays en spatten van lichaamsvloeistoffen.

Net als bij veiligheidsbrillen en beademingsventielen is er een schaarste aan gelaatsschermen, waarbij sommige ziekenhuizen gedwongen zijn wegwerpeenheden te hergebruiken of oplossingen te improviseren met commerciële producten die niet voor dit gebruik bedoeld zijn.

Als gevolg hiervan zijn er verschillende initiatieven geweest om in plaats daarvan gezichtsschermen te 3D-printen.

Eentje komt van de Polytechnische Universiteit in Hong Kong. In samenwerking met lokale fabrikanten is het 3D-printlab van de universiteit van plan om tegen eind maart tot 30.000 gelaatsschermen per dag te produceren.

Het gelaatsscherm bestaat uit een 3D-geprint frame dat tegen het voorhoofd wordt gedragen , die een plastic vel bevat dat het hele gezicht bedekt. De schilden voor eenmalig gebruik kunnen over chirurgische maskers worden gedragen, die artsen en verpleegkundigen al dragen.

Evenzo is de fabrikant van desktop 3D-printers, Prusa Research, begonnen met de productie van beschermende schilden voor het Tsjechische ministerie van Volksgezondheid .

Het bedrijf, dat een fabriek heeft van meer dan 1.000 3D-extrusieprinters, kan 800 onderdelen per dag produceren, terwijl momenteel slechts een vijfde van de capaciteit voor dit project wordt gebruikt. Het duurt ongeveer 2 uur om de verschillende onderdelen van het gezichtsmasker te printen met PETG-materiaal.

Het aantal dagelijks geproduceerde onderdelen zal ook toenemen, aangezien het bedrijf van plan is 10.000 eenheden te doneren.

Bovendien heeft Stratasys zijn wereldwijde 3D-printmiddelen gemobiliseerd om te reageren op de COVID-19-pandemie. In het eerste project van de 3D-printerfabrikant zullen tegen 27 maart 5.000 3D-geprinte volgelaatsschermen worden geproduceerd.

De belangrijkste voordelen van 3D-printen in alle drie de gevallen is de mogelijkheid om snel te handelen en gebruik te maken van lokale productie mogelijkheden om leemten in het aanbod op te vullen.

4. Mologic gebruikt 3D-printen om COVID-19-testkits te prototypen

3D-printtechnologie is niet alleen nuttig voor de productie van schaarse medische benodigdheden, maar ook voor het versnellen van productontwikkeling.

Een voorbeeld hiervan is Mologic, een diagnostisch testbedrijf dat gebruikmaakt van Formlabs' 3D printers om snel prototypes van COVID-19-testkits te maken. Met zijn testkits wil het bedrijf een snellere diagnose van het virus mogelijk maken wanneer dat nodig is - en helpen bij het voorkomen van de verspreiding van het virus.

De snelle testkit van Mologic kan werken zonder elektriciteit en heeft geen laboratoriumanalyse nodig om resultaten voor coronavirus te geven. Hierdoor kunnen gezondheidswerkers gevallen sneller detecteren en mensen sneller in quarantaine plaatsen.

De mogelijkheid om snel hoogwaardige gedetailleerde prototypes van een testkit te produceren via 3D-printen versnelt het ontwikkelingsproces van het apparaat . Volgens Mologic betekent het vermogen om onderdelen binnen enkele uren te produceren, dat het snel van testen naar productie kan gaan.

De testkits voor eindgebruik zullen naar verluidt ook 3D-geprint worden, met behulp van de biocompatibele chirurgische gidshars van Formlabs.

5. Een 3D-geprint noodbeademingsapparaat

Een alliantie tussen Free Zone Consortium (CZFB), een openbare organisatie voor economische revitalisatie in Spanje, HP, een hardwarefabrikant, Leitat (Tecnio), een technologisch centrum, en autobedrijf SEAT, heeft een 3D-geprint noodgeval ontwikkeld beademingsapparaat ter ondersteuning van ziekenhuizen en intensive care-afdelingen.

Het opwindende aan het nieuwe apparaat is dat het ontwerp en de componenten zijn vereenvoudigd om de robuustheid te maximaliseren en een snellere productie en montage mogelijk te maken.

Het apparaat is ook medisch gevalideerd door een expert op het gebied van mechanische ventilatie in het Hospital Parc Taulí in Sabadell.

De productie van 3D-printen van het apparaat zou industrieel schaalbaar zijn , waarbij de alliantie tegen eind maart een productiecapaciteit van tussen de 50 en 100 eenheden per dag wil bereiken.

De uitdagingen van het gebruik van 3D-printen om tekorten aan medische benodigdheden op te lossen

Natuurlijk roept medisch 3D-printen ook verschillende zorgen op over productveiligheid en de legaliteit van het printen van, in veel gevallen gepatenteerde apparaten.

In dit verband heeft CECIMO, de Europese Vereniging voor de werktuigmachine-industrie, onlangs aangekondigd dat de EU-lidstaten moeten overwegen om tijdelijk af te zien van een aantal vereisten van de Richtlijn Medische Hulpmiddelen voor strategische goederen tijdens deze crisisperiode.

In de tussentijd zijn veel 3D-printbedrijven, waaronder Carbon, Formlabs en Shapeways, gaan samenwerken met medische fabrikanten om medische benodigdheden te 3D-printen die dringend nodig zijn.

Het gebruik van actuele medische expertise bij het ontwerpen en produceren van 3D-geprinte onderdelen helpt ervoor te zorgen dat problemen zoals biocompatibiliteit worden opgelost voordat verder wordt gegaan.

Uitdagingen in de toeleveringsketen overwinnen met 3D-printen

Nooit waren de voordelen van 3D-printen voor toeleveringsketens zo duidelijk zichtbaar als in deze tijd van ontwrichting en onzekerheid.

Omdat snelheid een van de topprioriteiten is voor ziekenhuizen die op benodigdheden wachten, maakt 3D-printen het mogelijk om sneller kritieke medische producten te produceren.

Bovendien kunnen benodigdheden dichter bij het punt worden geproduceerd waar ze zullen worden gebruikt, waardoor de afstand tussen fabrikant en medisch personeel en patiënten wordt verkleind.

Het is bemoedigend dat ook de 3D-printgemeenschap is samengekomen om te helpen in de crisis door toegang te bieden tot de 3D-printfaciliteiten en alle andere diensten die nodig kunnen zijn. 3D-printbedrijven die hun steun willen geven, kunnen ook verbinding maken op sociale media, waarbij dergelijke groepen online worden gevormd.

Uiteindelijk toont deze activiteit het vermogen van zowel de 3D-printtechnologie als de gemeenschap om zich snel aan te passen aan veranderende omgevingen en direct te reageren op onvoorziene noodsituaties.

3d printen

- Hoe digitalisering essentieel is voor de toekomst van medisch 3D-printen

- Hoe 3D-printtechnologie een belangrijk onderdeel wordt van Industrie 4.0

- 4 manieren waarop 3D-printen de medische industrie transformeert

- 5 manieren waarop 3D-printen de elektronica-industrie kan transformeren

- Hoe verandert 3D-printen de defensie-industrie?

- Hoe verandert 3D-printen de auto-industrie? (2021)

- Hoe 3D-printen de reserveonderdelenindustrie transformeert [update 2021]

- Topuitdagingen op het gebied van Industrie 4.0

- Hoe 3D-printen wordt gebruikt in de matrijsindustrie

- Hoe wrijvingsmodifiers de spoorwegindustrie helpen

- Wat is de grafische industrie?