De 10 beste 3D-printtrends die je kunt verwachten in 2020

3D-printen heeft in 2019 aanzienlijke vooruitgang geboekt, met veel mijlpalen die de industrie vormgeven het hele jaar door. Met een groot aantal nieuwe ontwikkelingen, partnerschappen en toepassingen blijft de industrie groeien en wordt ze meer geconsolideerd.

Terwijl we een nieuw jaar en een nieuw decennium ingaan, is het niet meer dan normaal om je af te vragen wat de toekomst in petto heeft voor de 3D-printindustrie. In dit artikel duiken we in de 10 belangrijkste 3D-printtrends die zich de komende 12 maanden zullen ontvouwen.

1. Het landschap van 3D-printen wordt nog diverser

De 3D-printindustrie groeit in diversiteit, naarmate het aantal spelers dat de markt betreedt toeneemt.

Een bewijs van deze trend is de 2019-editie van Formnext, het evenement dat bijna de hele branche aantrekt. In 2019 was het veruit de grootste ooit:852 exposanten, goed voor 35 procent groei ten opzichte van het voorgaande jaar.

Het groeiend aantal exposanten is bemoedigend, omdat het betekent dat de branche zich op een gestaag groeipad bevindt. Maar tegelijkertijd signaleert deze groei het toenemend aantal bedrijven dat de markt betreedt als start-ups en spin-offs, met nieuwe technologieën of een eigen kijk op bestaande.

Enkele voorbeelden van nieuwkomers met veelbelovende technologieën, waaronder het opstarten van siliconen 3D-printen, Spectroplast; een ontwikkelaar van een goedkope Laser Powder Bed Fusion 3D-printer, One Click Metal; en Stratasys spin-off, Evolve Additive Solutions, die een volledig nieuwe 3D-printing heeft ontwikkeld op basis van het elektrofotografische proces.

Bovendien heeft AMFG's Additive Manufacturing Industry Landscape (2019) meer dan 80 3D-printerfabrikanten geïdentificeerd, waarvan de meeste in de afgelopen 5 tot 10 jaar verschenen.

In 2020 , verwachten we dat dit aantal aanzienlijk zal groeien, waardoor gezonde concurrentie wordt gestimuleerd en bedrijven worden gestimuleerd zich te concentreren op innovatie en ontwikkeling.

2. Er komt een breder scala aan toepassingsspecifieke materialen aan

Volgens een recent onderzoek van Jabil zijn materiaalkosten en beschikbaarheid twee van de belangrijkste uitdagingen als het gaat om 3D-printen voor productie. Hoewel het onwaarschijnlijk is dat de materiaalkosten in 2020 substantieel zullen dalen, zullen we zeker meer materialen zien ontwikkeld met industriële toepassingen in gedachten.

Productiegigant Jabil opende bijvoorbeeld begin 2019 zijn Materials Innovation Center om precies dat te doen.

Het Materials Innovation Center is een end-to-end faciliteit voor het ontwikkelen, testen en produceren van polymeerpoeders en filamenten voor 3D-printen. Het doel is om toepassingsvereisten – van Jabil of externe klanten – te kunnen overnemen en deze om te zetten in materialen die kunnen worden geprint.

Er zijn nog steeds niet genoeg opties in polymere 3D-printmaterialen op de markt, vergeleken met het assortiment materialen voor spuitgieten. Het betekent dat de ontwikkelingen, zoals die van Jabil, zullen helpen om de hiaten in materialen op te vullen en een nieuwe generatie 3D-printtoepassingen aan te sturen.

Naast een hernieuwde focus op materiaalontwikkeling, grote materiaal bedrijven zullen nog meer betrokken raken bij de AM-industrie door uit te breiden over de AM-waardeketen.

We hebben hiervan in 2019 voorbeelden gezien, waarbij materiaalfabrikanten AM-serviceproviders overnamen en nieuwe bedrijfseenheden voor AM oprichtten.

Geleidelijk aan kwamen een aantal materiaalproducenten, zoals BASF en GKN Additive, transformeren naar solution providers. Dit maakt ze goed gepositioneerd om een sterkere positie op de markt te krijgen en tegelijkertijd de industrialisatie van AM te stimuleren.

3. Verwacht meer opties voor polymeer 3D-printers en materialen voor hoge temperaturen

In 2019 zagen we een sterke toename van 3D-printers voor hoge temperaturen die op de markt kwamen van bedrijven als Roboze, Zortrax en Essentium. Deze stijging is grotendeels veroorzaakt door de groeiende vraag naar hoogwaardige thermoplasten zoals PEEK.

Deze thermoplasten hebben veel overtuigende eigenschappen, zoals hitte- en chemische bestendigheid, evenals een hoge sterkte en duurzaamheid, waardoor ze gewild in vele industriële toepassingen. Maar vanwege dergelijke eigenschappen kunnen ze moeilijk te printen zijn.

Fabrikanten van 3D-printers gaan deze uitdaging aan door hun printers uit te rusten met een verwarmd bed en een mondstuk voor hoge temperaturen.

Dat gezegd hebbende, blijft het aantal beschikbare oplossingen voor het printen van hoogwaardige polymeren klein. Aangezien de vraag naar hoogwaardige kunststoffen groeit, zullen er in 2020 meer 3D-printers met hoge temperaturen worden gelanceerd, wat de acceptatie van 3D-printen met polymeren in alle sectoren bevordert.

4. Composiet 3D-printen gaat een groeifase in

Composieten zijn lichtgewicht, sterke materialen, zeer gewild in industrieën zoals lucht- en ruimtevaart, auto's, olie en gas en industriële goederen. In combinatie met 3D-printen kan de technologie de productie van composieten stroomlijnen en verlagen in vergelijking met de traditionele handmatige productiemethoden voor composieten.

Daarom geloven we dat composiet 3D-printen het komende jaar een sterk groeipad zal inslaan.

2019 heeft een goede basis gelegd voor deze groei. Composite 3D-printbedrijven, zoals Fortify en Impossible Objects, hebben bijvoorbeeld miljoenen dollars aan financiering opgehaald. Toen kondigde technologiebedrijf Arevo de succesvolle toepassing van zijn composiet 3D-printtechnologie aan om fietsframes te vervaardigen.

Bovendien maakte het aanvankelijk metalen 3D-printbedrijf, Desktop Metal, met de lancering de overstap naar een composietruimte van zijn Fiber 3D-printers.

Ten slotte zijn er veel samenwerkingsverbanden geweest tussen hardware- en materiaalbedrijven, gericht op het ontwikkelen van composieten voor 3D-printen.

Gecombineerd wijzen deze activiteiten op een enorm, maar nog grotendeels onbenut potentieel van composiet 3D-printen. We zullen nog meer inspanningen zien om composiet 3D-printen vooruit te helpen, wat in 2020 veel innovatie in de composietruimte zal brengen.

5. De evolutie van 3D-printsoftware zal aanzienlijk versnellen

Tot voor kort ontbrak de focus op 3D-printsoftware in vergelijking met de hardware- en materiaalsegmenten. Met 3D-printen hebben ontwerpers te maken gehad met een omslachtig ontwerpvoorbereidingsproces, waarbij veel verschillende ontwerptools een inefficiënte en complexe workflow creëren.

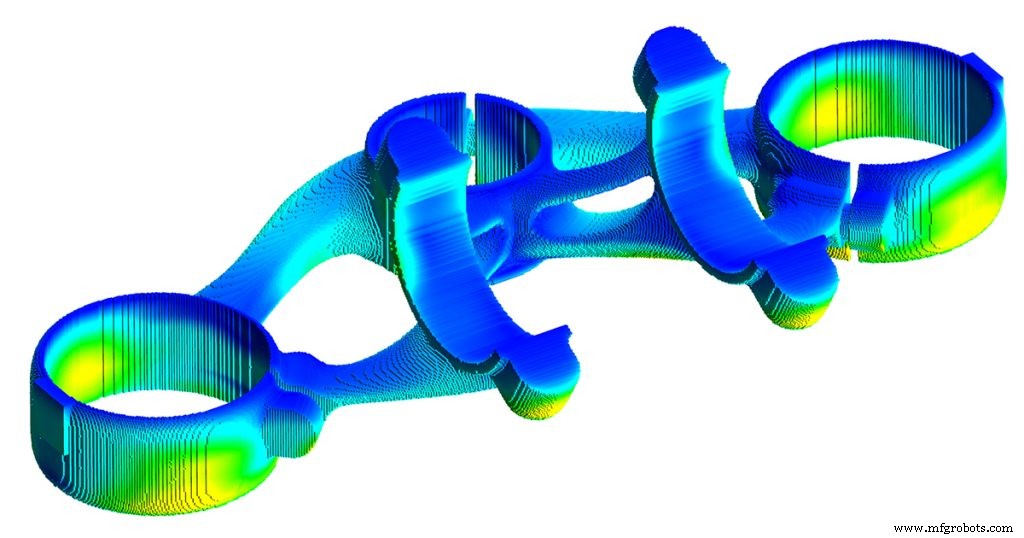

Bovendien moet simulatiesoftware ook evolueren om nauwkeurigere simulatieresultaten mogelijk te maken. Ten slotte moeten de tools voor het ontwerpen voor additieven ook intuïtiever en gebruiksvriendelijker worden.

We verwachten dat 2020 het jaar wordt waarin veel van de software-uitdagingen worden opgelost. Software-innovaties, met name in de ontwerpruimte, zullen meer aandacht krijgen, waardoor een sneller en eenvoudiger ontwerpproces voor 3D-printen mogelijk wordt.

Uiteindelijk zal het creëren van softwareoplossingen om aan de AM-behoeften te voldoen een belangrijke factor zijn voor de integratie van de technologie in een productieomgeving.

6. MES-software wordt essentieel voor schaalbaarheid

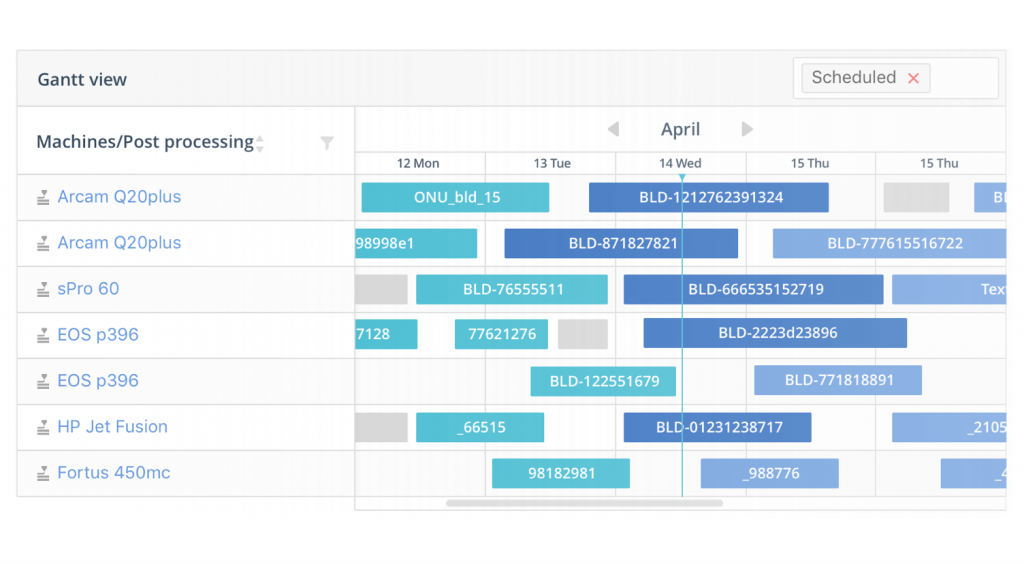

Veel bedrijven zijn nu op zoek naar een AM-serieproductielijn. Daarbij worden ze echter geconfronteerd met veel workflow-uitdagingen.

Veel AM-operators en technici moeten bijvoorbeeld nog steeds handmatig werkorders beheren, buildstatussen controleren en veel tijd besteden aan het identificeren van onderdelen nadat ze zijn afgedrukt. Dit resulteert in veel operationele knelpunten, waardoor het opschalen en effectief managen van AM-productie een uitdagende taak is.

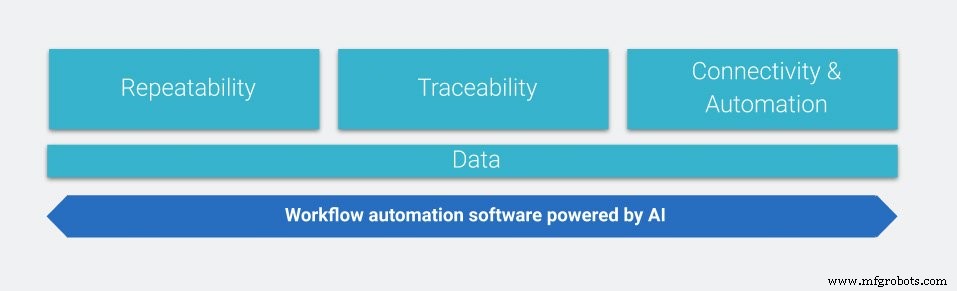

We zien 2020 als het jaar waarin meer bedrijven zullen beseffen dat schaalbare productie met 3D-printen vrijwel onmogelijk is zonder een end-to-end managementsysteem.

Hierdoor ontstaat een grotere behoefte aan oplossingen voor workflowbeheer, ook wel bekend als Manufacturing Execution System (MES)-software.

Ontwikkeld met AM-behoeften in het achterhoofd, kunnen MES-softwareoplossingen helpen om een ecosysteem tot stand te brengen waarin verschillende stadia van de AM-workflow aan elkaar zijn gekoppeld om een gestroomlijnd en gedigitaliseerd AM-procesbeheer te bereiken.

Het integreren van MES-software in een 3D-printfaciliteit of -afdeling is een cruciale stap op een 3D-printreis, en het belang ervan zal snel toenemen met de technologische industrialisatie.

7. Automatisering na de verwerking staat centraal

Al in 2019 is er veel aandacht geweest voor het aanpakken van de uitdagingen van de nabewerkingsfase van 3D-printen, zoals handmatige processen.

Met ingang van 2020 zullen we een grotere druk zien om de nabewerking te automatiseren operaties, dankzij een aantal innovatieve oplossingen die op de markt verschijnen.

Nabewerkingsapparatuur, van bedrijven als AMT, DyeMansion en PostProcess Technologies, helpt al veel AM-gebruikers bij het automatiseren van het verwijderen, reinigen en kleuren van op polymeer gebaseerde 3D-geprinte onderdelen.

AMT, in het bijzonder, werkt aan het overwinnen van de uitdaging van ontpoedering, typisch voor op poeder gebaseerde AM-technologieën zoals SLS.

Volgens AMT's CEO, Joseph Crabtree, 'is er momenteel geen andere manier om het te doen [ontpoederen] dan handmatig. Zelfs traditionele tuimeloplossingen hebben nog steeds veel handmatige tussenkomst nodig'.

Het bedrijf test momenteel zijn ontpoederingsoplossing, waarmee gebruikers het poederbed automatisch kunnen uitpakken, ontpoederen en de onderdelen uit het poederbed kunnen halen AM-systemen. De machine zal naar verwachting dit jaar worden gelanceerd als onderdeel van AMT's end-to-end nabewerkingsoplossing.

Uiteindelijk zal het toevoegen van nabewerkingsautomatisering aan een 3D-printvergelijking fabrikanten in staat stellen om te transformeren 3D-printen tot een continu proces dat veel beter zal werken in een volumeproductieomgeving.

8. 3D-printen met grote volumes komt een stap dichter bij realiteit

Momenteel wordt 3D-printen doorgaans gezien als een technologie die geschikt is voor productie van kleine tot middelgrote volumes. Hoewel dit in 2020 het geval zal blijven, zullen we ook meer mogelijkheden zien om met 3D-printen hogere volumes te produceren.

Een van de technologieën die deze trend zal stimuleren, is metaalbinderstralen. De technologie heeft unieke mogelijkheden voor het bereiken van hoge printsnelheden en het maken van zeer nauwkeurige componenten, met behulp van goedkopere metalen spuitgietmetalen.

In 2019 onderging het stralen van metaalbinders een beetje een renaissance, met een verhoogde focus op het ontwikkelen van productie-compatibele machines. In 2020 zullen we zien dat deze ontwikkelingen hun vruchten beginnen af te werpen.

In 2019 introduceerde ExOne bijvoorbeeld de nieuwe X1 160PRO™ metalen 3D-printer voor grootschalige productie, die eind 2020 commercieel beschikbaar zal zijn. In dezelfde geest heeft Desktop Metal zijn nieuwste Shop System uitgebracht, een machinewerkvriendelijke versie van zijn productiesysteem. Het winkelsysteem zal later dit jaar ook beschikbaar komen.

GE, een poedergebruiker van AM, heeft een beta-bindmiddelstraalmachine, geschikt voor goedkope onderdelen met een hoog volume. De machine draait al op de fabrieksvloer van GE's strategische partner, Cummins, een grote fabrikant van stroomopwekkingsproducten.

Metal binder jetting-oplossingen kunnen nieuwe wegen openen voor het gebruik van 3D-printen in high-throughput-industrieën zoals de auto-industrie. Daarom werkt Volkswagen bijvoorbeeld samen met HP als een vroege gebruiker van zijn Metal Jet-technologie.

Binnen het 3D-printen van polymeren zullen grootschalige productietoepassingen nog wijdverbreid zijn.

Al in 2019 presenteerde HP een toepassingscase voor meer dan een miljoen onderdelen, 3D-geprint door tandheelkundig bedrijf Smile Direct Club. Op dezelfde manier produceren de machines van 3D Systems honderdduizenden onderdelen voor Align Technology. We verwachten dat er in 2020 nog veel meer vergelijkbare gevallen in andere sectoren zullen opduiken.

9. Gegevens worden de sleutel tot het vergroten van de herhaalbaarheid voor 3D-printen

De meeste AM-technologieën vereisen een uitgebreide build-setup om ervoor te zorgen dat het onderdeel het printproces voltooit en nabewerking kan ondergaan. Zoals de meeste AM-gebruikers weten, is dit soms makkelijker gezegd dan gedaan, omdat het niet ongebruikelijk is om variaties en inconsistenties tussen onderdelen en machines onder ogen te zien.

Een manier om vooruit te komen is om zoveel mogelijk gegevens te verzamelen, die inzicht kunnen geven in het 3D-printproces. In 2020 zal daar veel aandacht voor zijn.

Sommige hardwarefabrikanten stellen AM-gebruikers al in staat om gegevens te verzamelen door 3D-printsystemen uit te rusten met sensoren om in-process monitoring en controle mogelijk te maken.

Sensoren en camera's die in een 3D-printer zijn geplaatst en de gegevens vervolgens terugsturen naar gespecialiseerde software die meerdere aspecten van een build in realtime meet en analyseert, waardoor het bouwproces wordt gedocumenteerd en ervoor wordt gezorgd dat aan de vereisten wordt voldaan .

Ook oplossingen van derden beginnen op de markt te verschijnen. Onlangs heeft Additive Assurance de bètaversie van zijn platform voor kwaliteitsborging van metalen 3D-printen gelanceerd.

In wezen biedt Additive Assurance een sensorpakket voor het upgraden van een op poeder gebaseerd metalen systeem met in-process monitoring en kwaliteit zekerheid mogelijkheden. Hoewel het platform momenteel in bèta is, is het klaar voor een volledige productrelease eind 2020.

Dat gezegd hebbende, het concept van het verzamelen van en handelen naar 3D-printgegevens bevindt zich nog in de beginfase, met slechts enkele oplossingen die op de markt verkrijgbaar zijn. We verwachten echter in de loop van het jaar meer voorbeelden te zien van de integratie van procescontrolemogelijkheden in 3D-printhardware.

Dit zal leiden tot een grotere herhaalbaarheid van processen en uiteindelijk tot meer vertrouwen in 3D-printen als een technologie die klaar is voor productie.

10. Samenwerking zal AM versnellen voor productie

Terwijl de 3D-printindustrie steeds volwassener wordt, zijn er onderweg nog veel uitdagingen die overwonnen moeten worden. Een van de meest effectieve manieren om dit te doen is door middel van samenwerking.

De industrie, overheden en onderzoeksinstellingen moeten nauw samenwerken om de ontwikkeling van AM naar brede toepassingen in de industrie mogelijk te maken.

De industrie heeft in 2019 veel zeer zichtbare samenwerkingsinspanningen gezien. Een voorbeeld is het project Industrialization and Digitalization of Additive Manufacturing (IDAM) dat is gestart door 12 projectpartners, bestaande uit kmo's, grote bedrijven en onderzoeksinstellingen, en gecoördineerd door BMW.

Het driejarige project zal de AM-productie mogelijk maken van ten minste 50.000 componenten per jaar in de productie van gemeenschappelijke onderdelen en meer dan 10.000 individuele en reserveonderdelen voor de auto-industrie.

We verwachten dat de samenwerking in 2020 nog meer zal versnellen. Meer materiaalfabrikanten, machinebouwers en gebruikers zullen moeten samenwerken om nauwe procesketens en interoperabele workflows te creëren, om op te schalen en een hogere efficiëntie te bereiken met 3d printen.

Uiteindelijk zal het creëren van een collaboratief ecosysteem het gemakkelijker en sneller maken om AM op grotere schaal te industrialiseren en de acceptatie van de technologie in de markt te vergroten.

3D-printen in 2020:focus op volledige industrialisatie

In 2020 zal 3D-printen zijn weg naar industrialisatie voortzetten, aangezien gevestigde spelers in de industrie en nieuwkomers blijven investeren in en innovatie stimuleren met de technologie. De vooruitgang die 3D-printen heeft geduwd tot waar het nu is, zal doorgaan in 2020, wat wijst op de blijvende kracht en aanhoudende ontwikkeling van de technologie.

Natuurlijk is er nog werk aan de winkel om het concurrentievermogen van 3D-printen te bewijzen buiten de relatief kleine pool van gebruikers en nichetoepassingen. Gezamenlijke inspanningen van de industrie zullen een van de belangrijkste drijvende krachten zijn om dit doel te bereiken.

Dus als we kijken naar het komende jaar, zal 3D-printen zijn gestage vooruitgang voortzetten, de bestaande uitdagingen overwinnen, nieuwe toepassingen naar voren brengen en het bereik uitbreiden naar nieuwe horizonten.

Lees meer: 20 AM-experts delen hun voorspellingen voor 2020.

3d printen

- Top 7 productietrends voor 2020

- Is de bouwsector klaar voor 3D-printen? (update 2020)

- 5 belangrijke 3D-printtrends die u in 2019 kunt verwachten

- 3D-printen in 2018:7 trends die de industrie hebben gevormd

- 5 trends die de markt voor 3D-afdrukmaterialen in 2019 vormgeven

- De evolutie van de markt voor 3D-printmaterialen:trends en kansen in 2019

- Hoe de hardwaremarkt voor 3D-printen evolueert in 2020

- De toekomst van productie:top 7 trends in de sector

- De top 10 lijst van industriële fabrikanten van 2020

- De toekomst van 3D-printen in de maakindustrie

- Is 3D-printen de toekomst van productie?