Hoe de hardwaremarkt voor 3D-printen evolueert in 2020

Eerder dit jaar publiceerde AMFG zijn tweede Rapport Additive Manufacturing Landscape 2020 , kijkend naar de belangrijkste marktspelers en de grootste trends die de industrie vormgeven. Vandaag lanceren we een reeks artikelen, waarbij we dieper ingaan op elk segment van het additive manufacturing (AM)-ecosysteem, te beginnen met hardware.

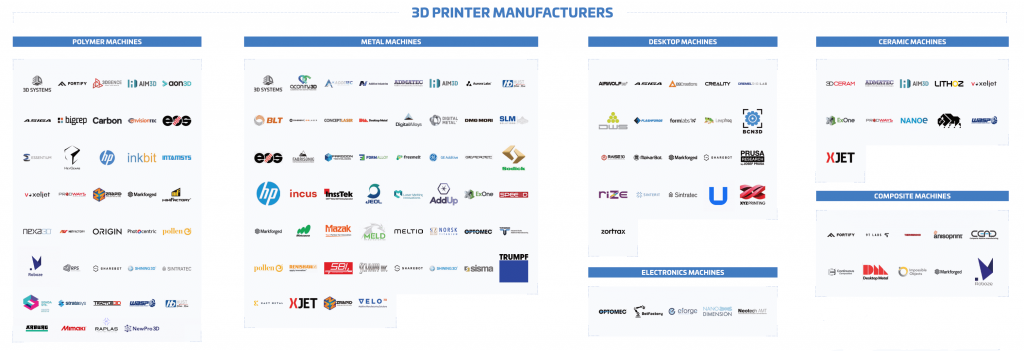

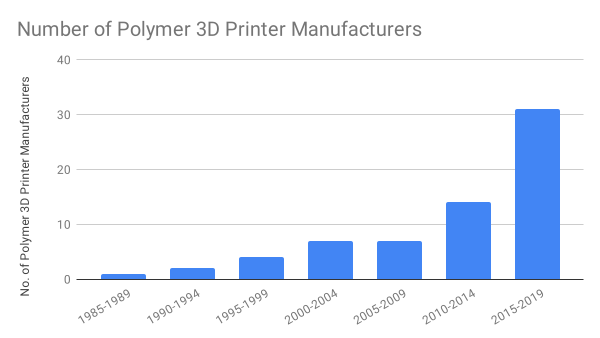

In 2020 maken hardwarefabrikanten meer dan de helft van het AM-landschap uit, en een groot aantal van hen is de afgelopen tien jaar toegetreden tot de industrie.

Met de instroom van nieuwe bedrijven zagen we de afgelopen jaren een snelle evolutie van 3D-printers, omdat ze sneller, betrouwbaarder en productiever worden.

Hieronder volgen we enkele van de meest prominente ontwikkelingen en trends die de markt voor 3D-printhardware vormgeven.

Bekijk de andere artikelen die in deze serie worden behandeld:

De evolutie van de markt voor 3D-printmaterialen:trends en kansen

3D-printsoftware:echte digitale productie bereiken

Nabewerking voor industrieel 3D-printen:belangrijkste trends die u moet kennen

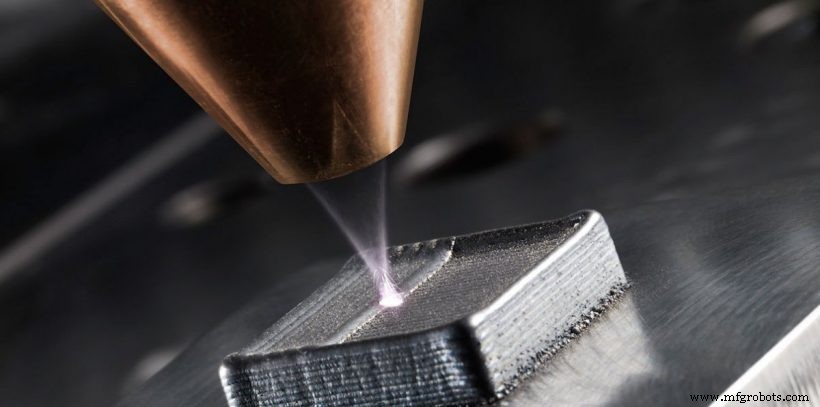

Metalen 3D-printhardware

De markt voor metalen hardware is ongetwijfeld een van de snelstgroeiende segmenten van 3D-printen. Onderzoeksbureau CONTEXT schat dat de zendingen van metalen 3D-printers jaar-op-jaar groeipercentages van meer dan 49 procent per eenheid zullen laten zien.

Het metaal AM-hardwaresegment zal ook een omzetkans van bijna $ 4 miljard creëren, volgens een recent rapport van het brancheanalistenbureau SmarTech Analysis.

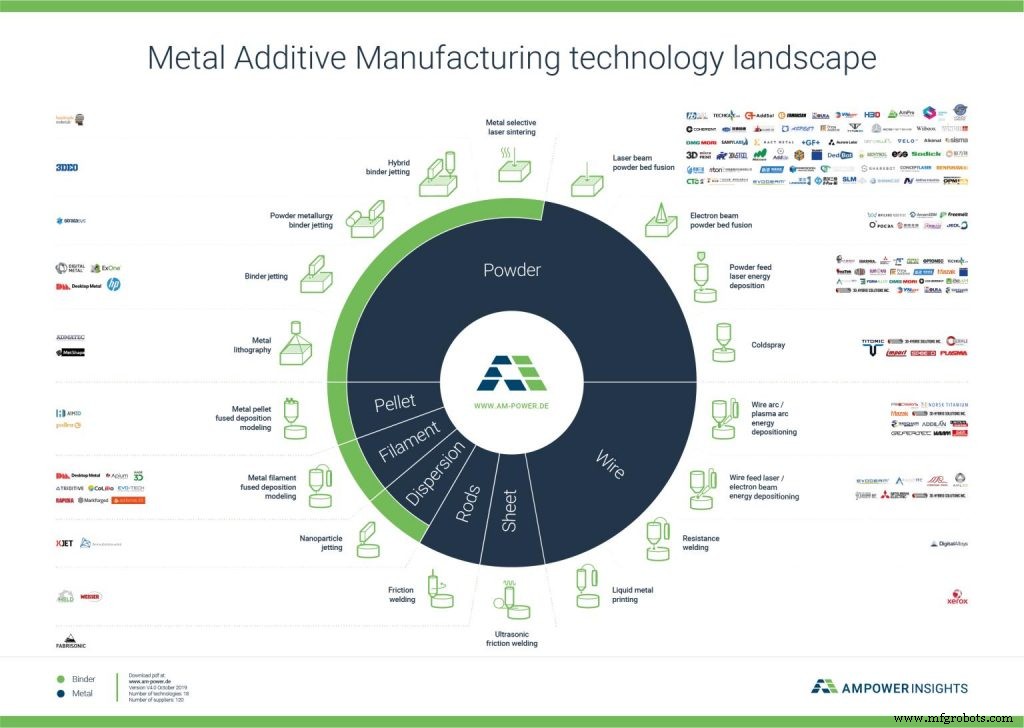

In 2020 zal de De metaalmarkt voor 3D-printen is zeer divers, met maar liefst 18 verschillende technologieën die deze markt vormgeven, zoals gerapporteerd door AMPOWER.

Van deze technologieën speelt de Powder Bed Fusion (PBF)-familie de grootste rol in metaal AM, met 80 procent van alle metaal AM-systeeminstallaties wereldwijd. De PBF-familie omvat op laser gebaseerde en op elektronenstraal gebaseerde technologieën.

De markt voor PBF-hardware is verdeeld over een paar gevestigde bedrijven, waaronder EOS, Renishaw, 3D Systems, SLM Solutions, Trumpf en GE.

GE, in het bijzonder, valt op door zijn unieke diversificatie van het aanbod op de metaal AM-markt. Naast het leveren van op laser gebaseerde Concept Laser 3D-printers, is GE ook een van de weinige bedrijven die Electron Beam Melting (EBM)-apparatuur aanbiedt, vervaardigd door Arcam. Verder ontwikkelt het bedrijf ook 3D-printen met metaalbindmiddelstralen, dat al door enkele vroege gebruikers is toegepast.

Nu de focus van 3D-metaalprinten verschuift naar productietoepassingen, hebben veel spelers op dit gebied hun systemen ontwikkeld om te voldoen aan de vraag naar hogere snelheid en grotere betrouwbaarheid.

Een van de gemeenschappelijke thema's in deze race is de introductie van multilasersystemen.

Het gebruik van meerdere lasers (meestal 2 of 4) kan het printproces versnellen door het te verviervoudigen. Bovendien zijn multilasersystemen productiever, wat helpt om de kosten van het onderdeel te verlagen en/of meer onderdelen te produceren in een kortere tijdsperiode. Er wordt ook beweerd dat met multilasermachines meerdere onderdelen tegelijk kunnen worden geprint.

Onder de fabrikanten van 3D-printers die dergelijke systemen aanbieden, zijn EOS, Concept Laser (GE), SLM Solutions, Renishaw en Additive Industries.

Buiten de gevestigde spelers zag de PBF-markt het aantal nieuwkomers toenemen, elk met zijn unieke kijk op de technologie.

Een voorbeeld is VELO3D, dat een systeem heeft ontwikkeld dat kan printen met bijna geen ondersteuningen, dankzij het geavanceerde overschildermechanisme en de nauwe integratie tussen hardware en software.

Aurora Labs is een andere potentiële game-changer en biedt een metalen systeem dat meerdere lagen poeder tegelijk kan printen in een enkele doorgang. In wezen komt dit neer op een aanzienlijke verbetering van de afdruksnelheid. Onlangs heeft het bedrijf gemeld dat zijn PMP1 3D-printer een afdruksnelheid van 350 kg/dag kan bereiken.

De opkomst van metaalbinderstraaltechnologieën

Een andere opvallende trend is een nieuwe focus op metaalbindmiddelstralen. Hoewel de technologie al een tijdje bestaat, is deze pas recentelijk erkend als een haalbare methode voor toepassingen met grote volumes. Ten eerste zijn spuitsystemen voor metaalbindmiddelen doorgaans goedkoper en sneller dan PBF-systemen.

ExOne, de eerste fabrikant van metal binder jetting-systemen, moet nu concurreren met een aantal nieuwkomers zoals Digital Metal, Desktop Metal en HP.

Met name Desktop Metal en HP hebben een agressieve strategie om van binder jetting een methode te maken die voor bepaalde toepassingen kan concurreren met traditionele productie. Om dit te bereiken heeft Desktop Metal bijvoorbeeld een bi-directioneel systeem ontwikkeld (print in twee richtingen), dat hoge resolutie printen mogelijk maakt tot 12.000 cm3/uur. Dit vertaalt zich in ruim 60 kg metalen onderdelen per uur.

HP heeft daarentegen een innovatief bindmiddel ontwikkeld om het sinterproces, dat plaatsvindt bij het printen van onderdelen, sneller en goedkoper te maken.

'Met metaal spuitgieten heeft u doorgaans meer dan 10 gewichtsprocent bindmiddel dat moet worden uitgebrand. In ons geval hebben we minder dan 1%, wat een orde van grootte minder is, waardoor het sneller, goedkoper en veel eenvoudiger te sinteren is', zegt Tim Weber, HP's Global Head of Metals, in een interview met AMFG.

Metal binder jetting heeft het potentieel om toepassingen te ontsluiten die momenteel niet haalbaar zijn met andere metaal 3D-printtechnologieën, met name in grootschalige industrieën zoals de automobielindustrie. Dit betekent dat de evolutie in deze sector zal doorgaan, waardoor het de eentje om in de gaten te houden.

Compacte metalen 3D-printers:een nieuw segment vol groei

Terwijl PBF- en metaalbinderstraalsystemen zijn ontworpen om aan de productiebehoeften te voldoen, komt er een andere sector van compacte metalen 3D-printers op om prototyping van metalen onderdelen goedkoper en gemakkelijker te maken. Een recent rapport van SmarTech Analysis voorspelt dat de verkoop van compacte industriële metaalprinters in 2027 meer dan $ 1 miljard zal bedragen.

Markforged en Desktop Metal zijn momenteel de twee grootste bedrijven die compacte metalen 3D-printers ontwikkelen.

Zowel Markforged's Metal X als Desktop Metal's Studio System zijn op extrusie gebaseerde 3D-printers die in plastic ingekapselde metaalpoeders gebruiken om groene delen te maken, die vervolgens in een oven worden gesinterd. Deze aanpak maakt het een veel goedkopere optie in vergelijking met traditioneel duurdere metalen 3D-printers. Dit is grotendeels te danken aan lagere bedrijfskosten, mogelijk gemaakt door goedkopere metalen spuitgietmaterialen.

Betaalbaarheid en eenvoudigere installatie van compacte metalen AM-systemen resoneert duidelijk met de markt. In het eerste kwartaal van 2019 stonden Markforged en Desktop Metal centraal wat betreft de verzending van 3D-printers, waarbij Desktop Metal het grootste aantal metalen 3D-printers over de periode heeft verzonden.

We verwachten dat dit segment van metaal 3D-printen zal blijven groeien, aangezien compacte 3D-printers een geheel nieuwe markt van betaalbare metaalprototyping en productontwikkeling kunnen aanboren. Dit betekent ook dat industriële klanten nu meer opties dan ooit hebben om te helpen bij hun verkenning van metaal AM.

Betrouwbaarheid van 3D-printen met metaal verhogen

Om metalen 3D-printers verder te ontwikkelen, moeten bedrijven een hoger niveau van herhaalbaarheid in het proces introduceren. De belangrijkste oplossing hiervoor ligt in het aandrijven van 3D-printers met sensoren en machine vision om monitoring tijdens het proces mogelijk te maken.

Sensoren en camera's, die in een 3D-printer zijn geplaatst, kunnen worden gebruikt om meerdere aspecten van een build in realtime te meten, om het bouwproces te documenteren en ervoor te zorgen dat aan de vereisten wordt voldaan. De gegevens die van sensoren worden verkregen, kunnen vervolgens worden teruggevoerd naar gespecialiseerde software, die de gegevens analyseert en feedback geeft over hoe het proces kan worden verbeterd.

Deze oplossing staat bekend als een gesloten regelsysteem , en het wordt een essentiële vereiste voor metalen 3D-printers.

Door controle te houden over het bouwproces, via het gesloten-lusbesturingssysteem, kunnen fabrikanten consistente geometrieën, oppervlakteafwerkingen en materiaaleigenschappen bereiken die de kwaliteit ondersteunen.

In-proces kwaliteitscontrole, mogelijk gemaakt door een gesloten-lussysteem, is echter nog relatief nieuw voor AM-technologieën en vormt een barrière voor fabrikanten om te implementeren. Vanaf 2019 is slechts een klein percentage van de 3D-printers die op de markt verkrijgbaar zijn, uitgerust met closed-loop control units.

In de toekomst verwachten we dat alle metalen 3D-printers zullen worden uitgerust met de closed-loop controlesysteem, dat de herhaalbaarheid van het proces aanzienlijk zal verhogen door het risico op bouwfouten te verminderen.

Polymeer 3D-printers

Terwijl metalen 3D-printhardware snel groeit, blijft polymeerhardware het grootste segment in termen van gebruikte systemen. 72 procent van de bedrijven, ondervraagd voor EY's Global 3D Printing Report 2019, gebruikt polymeer AM-systemen, vergeleken met 49 procent die metalen gebruikt.

Minder complexe workflow en grotere betaalbaarheid zijn de twee belangrijkste factoren bij het kiezen van polymere 3D-printers in plaats van metalen 3D-printers.

Net als de markt voor metaal 3D-printen, wordt de polymeermarkt verdeeld door een aantal technologieën, waaronder Fused Filament Fabrication (FFF), Stereolithography (SLA)/Digital Light Processing (DLP), Selective Laser Sintering (SLS) en Multi Jet Fusion (MJF), met veel nieuwe technologieën die in de komende jaren op commercialisering wachten.

Elk van deze technologieën ondergaat een evolutie, aangezien bedrijven ernaar streven betrouwbare, professionele oplossingen te ontwikkelen, zowel voor productie als voor prototyping.

Misschien vinden de meest indrukwekkende ontwikkelingen plaats in het SLA/DLP-hardwaresegment. Deze technologieën worden echte productieoplossingen, vooral voor industrieën zoals tandheelkundige en consumentenproducten. Zo worden SLA 3D-printers gebruikt om de meeste mallen voor doorzichtige dentale aligners te produceren, wat honderdduizenden apparaten per jaar oplevert.

De technologie moet echter nog rijpen om verder te gaan dan alleen mallen en directe productie van dergelijke apparaten mogelijk te maken.

Als het gaat om de hardware met de grootste installatiebasis , FFF 3D-printers blijven bovenaan staan. Dit kan worden verklaard door de populariteit van toegankelijke desktop FDM 3D-printers van bedrijven als Ultimaker en Makerbot.

Spannende ontwikkelingen in SLS 3D-printers

Overgaand op SLS 3D-printers heeft deze sector ook enkele opmerkelijke ontwikkelingen doorgemaakt. Een voorbeeld is Aerosint, een Belgisch bedrijf dat werkt aan een SLS-systeem dat met twee verschillende poeders kan printen. Hierdoor kan de machine één poeder gebruiken als goedkoop ondersteuningsmateriaal.

Normaal gesproken is het niet-gesmolten ondersteuningspoeder in een SLS-machine hetzelfde materiaal dat wordt gebruikt om een onderdeel te printen, en het is meestal duur. De introductie van een machine die goedkoop ondersteuningsmateriaal kan gebruiken en een tweede materiaal voor het printen van onderdelen, zou een aanzienlijke hoeveelheid geld kunnen besparen voor degenen die SLS-processen gebruiken.

Een andere ontwikkeling die SLS 3D-printen opnieuw kan uitvinden, komt van EOS. Op Formnext 2018 bracht EOS een aankomend LaserProFusion-systeem in première dat belooft de polymeer 3D-productie 10 keer sneller te maken. Om deze prestatie te bereiken, heeft het bedrijf meer dan 8 jaar besteed aan het opnieuw uitvinden van de lasertechnologie die in het proces wordt gebruikt.

Terwijl de huidige SLS-machines één of enkele CO₂-lasers gebruiken, kan het LaserProFusion-systeem tot een miljoen diodelasers gebruiken. Hierdoor kan het onderdelen maken, niet alleen met een hoge resolutie, maar ook met een veel hogere afdruksnelheid, wat in potentie kan concurreren met spuitgieten.

De technologie zal in de komende jaren commercieel worden uitgebracht.

De snelle groei van HP Multi Jet Fusion

MJF betrad de markt in 2016, toen HP zijn overstap naar 3D-printen publiekelijk aankondigde en zijn eerste polymeer 3D-printer lanceerde. Sindsdien is MJF een van de snelstgroeiende 3D-printprocessen van polymeren geworden. In 2018 zouden meer dan 10 miljoen onderdelen zijn geproduceerd met HP's MJF 3D-printers.

MJF, dat tot een poederbedfusiefamilie zoals SLS behoort, heeft voordelen als het gaat om maatnauwkeurigheid en materiaal eigenschappen, waardoor het mogelijk is om onderdelen met een hoge tolerantie te printen die superieur zijn in zowel sterkte als flexibiliteit.

HP zet zich in voor het bevorderen van MJF-technologie. Vorig jaar lanceerde het een Jet Fusion 5200-serie. Deze nieuwe serie breidt HP's bestaande MJF-portfolio uit, die ook de Jet Fusion 300/500-serie voor functionele prototyping en de Jet Fusion 4200-serie voor kleine oplagen en productie omvat. De nieuwe 3D-printerserie wordt toegevoegd aan het portfolio en biedt een oplossing voor volumeproductie.

Een van de meest opvallende kenmerken van de 5200-serie is de verbeterde kracht van lampen in 5200 3D-printers. Hierdoor kan het nieuwe systeem poeder in een enkele doorgang versmelten, in tegenstelling tot een tweetrapsmodus in de vorige systemen. Als gevolg hiervan heeft het systeem een productiviteitsverbetering van 40 procent en biedt het mogelijkheden voor 3D-printen van materialen op hoge temperatuur.

Professionele desktop 3D-printers

De desktop 3D-printmarkt is een van de jongste binnen de hardwaresector. Het ontstaan ervan is terug te voeren tot het begin van ‘the maker movement’, aan het eind van de jaren 2000. De beweging bracht de revolutie van 3D-printen voor consumenten voort, die echter snel instortte vanwege het gebrek aan vraag op de consumentenmarkt.

De uitbarsting van de hype rond 3D-printen voor consumenten dwong veel bedrijven voor desktop 3D-printers om hun activiteiten te beëindigen. Een paar hebben het echter overleefd door over te stappen van de consumentenmarkt naar de professionele en zakelijke markt.

Hierdoor konden leveranciers zoals Ultimaker, MakerBot en Formlabs hun intrek nemen, groeien en bloeien.

Deze verschuiving heeft ook een groeiende behoefte aan industriële systemen aan het licht gebracht die kleiner zijn en een fractie van de kosten van hun grotere tegenhangers.

Door de focus te verschuiven naar de professionele gebruikers, moesten leveranciers van desktop 3D-printers hun oplossingen vernieuwen. Dit resulteerde in de introductie van industriële features die voorheen alleen in high-end 3D-printers te vinden waren. Een verwarmd bed, een behuizing en een dubbele extruder zijn bijvoorbeeld de noodzakelijke elementen geworden van FFF desktop 3D-printers, gericht op professionele toepassingen. Over het algemeen hebben bedrijven geprobeerd systemen productiever en betrouwbaarder te maken met behoud van een compact formaat.

Gezien desktop-SLA blijft Formlabs een van de toonaangevende bedrijven in deze sector. Het beweert 's werelds grootste verkoper van desktop SLA 3D-printers te zijn, met meer dan 40.000 verkochte systemen.

In 2019 introduceerde Formlabs een nieuwe technologie, genaamd Low Force Stereolithography (LFS). Het LFS-proces biedt verbeterde details en oppervlakteafwerking, dankzij de flexibele tank die naar verluidt de krachten op onderdelen tijdens het printen vermindert.

Gebouwd op de geavanceerde LFS-technologie, helpen de nieuwe Form 3 en Form 3L 3D-printers van Formlabs de kloof tussen desktop en industrieel 3D-printen te overbruggen.

Keramische 3D-printers

In 2020 is keramisch 3D-printen niet zo goed ingeburgerd als 3D-printtechnologieën van polymeer en metaal. De technologie bevindt zich nog in de beginfase van ontwikkeling, hoewel voorspeld wordt dat deze binnen de komende 5 tot 6 jaar volwassen zal worden.

Vanwege de nieuwheid van de technologie is er een handvol leveranciers die systemen aanbieden voor het 3D-printen van keramiek. Onder hen zijn 3D Systems, ExOne, Prodways, Lithoz, 3DCeram en XJet.

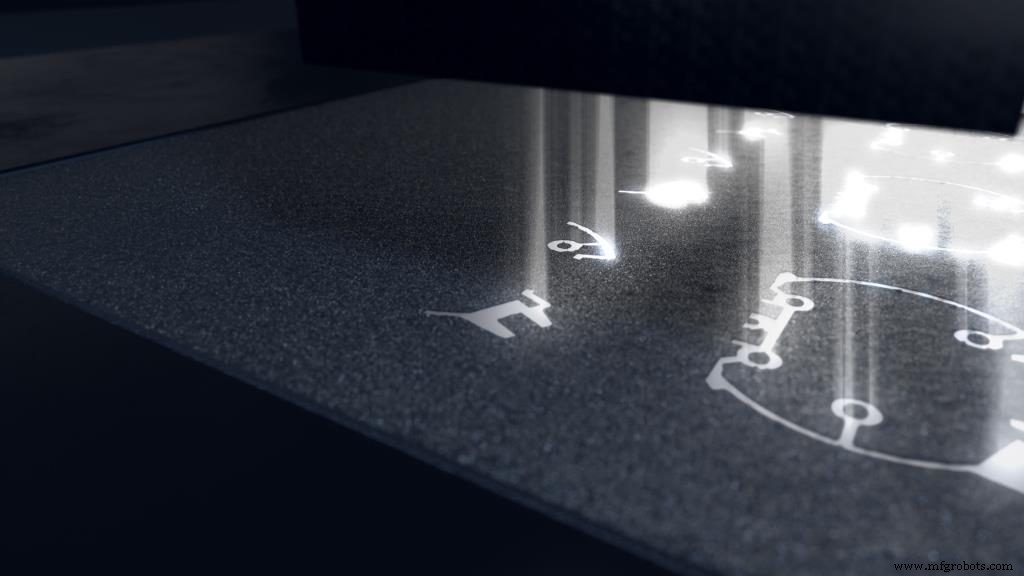

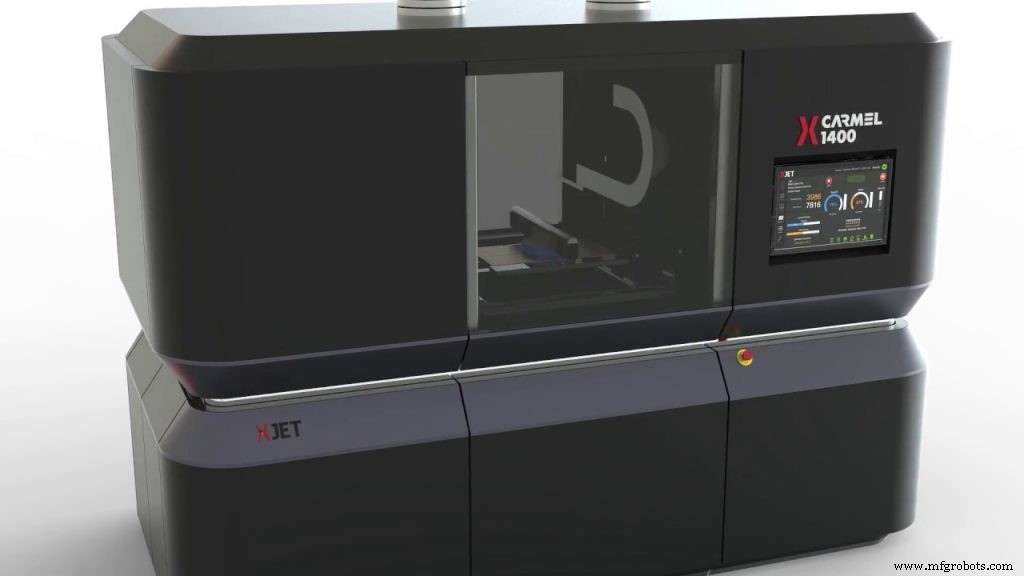

Een ontwikkeling die bijzonder ingrijpend kan zijn voor keramisch 3D-printen, is de introductie van XJet's Nanoparticle Jetting Technology (NPJ).

NPJ, debuteerde in 2016, is een vorm van inkjeting waarbij materiële nanodeeltjes (het kan keramiek of metaal zijn) worden gesuspendeerd in een vloeibare formulering. Dan spuiten duizenden sproeiers in het XJet-systeem miljoenen ultrafijne druppels van deze vloeibare suspensies, zowel het bouw- als het ondersteunende materiaal.

Een XJet-printer handhaaft de hoge temperatuur binnenin (tot 300°C) tijdens het printproces. Dit helpt om de vloeistof te verbranden terwijl deze wordt afgezet, wat resulteert in een vast onderdeel. Het deel dat uit de printer komt, blijft echter in een groene staat en moet daarna worden gesinterd om het stollen te voltooien.

Inkjet 3D-printen staat bekend om zijn nauwkeurigheid en het vermogen om een hoog detailniveau te bereiken. Het betekent dat XJet-systemen in potentie in staat zijn om afgewerkte onderdelen van bijna elke geometrie te maken, inclusief die met kleine gaatjes, dunne wanden, uitdagende bogen en scherpe randen.

Toepassingen zoals componenten voor een nieuwe behandeling van borstkanker en 3D-geprinte antennes hebben de geschiktheid van de 3D-printers van XJet voor industriële toepassingen al aangetoond.

Ondanks de recente vooruitgang is er nog een lange weg te gaan voor keramisch 3D-printen. Naarmate de vraag naar 3D-geprinte keramische onderdelen groeit, zal 3D-printen van keramiek uiteindelijk een belangrijk en winstgevend onderdeel van de maakindustrie worden.

Elektronische 3D-printers

Net als de keramische markt is de 3D-printmarkt voor elektronica nog relatief jong, maar veelbelovend. Momenteel leveren slechts een paar bedrijven hardware voor 3D-printen van elektronica, waarbij Nano Dimension en Optomec voorop lopen.

De technologieën achter de systemen van de Nano Dimension en Optomec zijn enorm verschillend, maar bieden een even opwindende mogelijkheid voor prototyping en directe productie van elektronische componenten, zoals antennes, printplaten (PCB's), condensatoren en sensoren.

Een ontwikkeling die de laatste tijd veel aandacht heeft gekregen, is de introductie van DragonFly Lights-Out Digital Manufacturing (LDM).

Het systeem bouwt voort op het DragonFly Pro-systeem van de Nano Dimension, dat in 2017 werd gelanceerd, zodat ingenieurs en ontwerpers snel prototypen van elektronische componenten kunnen maken. De LDM zou deze mogelijkheden verder brengen dan prototyping, om in-house, 24-uurs productie te leveren voor kleine oplagen van kleine partijen onderdelen.

Net als eerdere versies van de 3D-printsystemen van de Nano Dimension, werkt dit systeem door geleidende en isolerende materialen samen af te zetten op een PCB-substraat. Wat echter anders is, is de productiviteit van de machine, die met meer dan 40 procent is gestegen in vergelijking met de DragonFly Pro.

Vooruitgangen zoals deze zijn bemoedigend, omdat ze helpen de grenzen te verleggen voor elektronisch 3D-printen, verder dan prototyping. Hoewel er nog veel te doen is, niet alleen op het gebied van hardware, maar ook op het gebied van materialen en software, wordt hiermee zeker de basis gelegd voor het bereiken van volwassenheid van elektronisch 3D-printen.

Hardware voor 3D-printen:ultieme betrouwbaarheid bereiken

De hardwaresector voor 3D-printen evolueert snel, omdat bedrijven voortdurend de beschikbare systemen verbeteren en geheel nieuwe hardwareoplossingen ontwikkelen.

Dat gezegd hebbende, blijven de kosten van apparatuur een van de grootste belemmeringen om in AM te investeren. Volgens het EY Global 3D Printing Report 2019, 87 procent van de bedrijven ziet hoge systeemprijzen als een kritische belemmering voor de acceptatie van 3D-printen. Dit betekent dat het verlagen van de kosten van AM-apparatuur van cruciaal belang zal zijn om het gebruik van de technologie uit te breiden.

De 3D-printindustrie lost dit probleem op door toegankelijker 3D-desktopprinters en compacte metalen AM-machines te introduceren.

Intussen is het duidelijk dat de 3D-hardwareindustrie getroffen door het uitbreken van de pandemie, waarbij de verzendingen niet verrassend daalden. Marktonderzoeksbureau CONTEXT geeft aan dat de hardware-inkomsten in de totale 3D-printermarkt met -27 procent zijn gedaald ten opzichte van de cijfers van vorig jaar. Bijna alle westerse top 20 industriële printerbedrijven zagen een aanzienlijke jaar-op-jaar daling van het aantal verzonden 3D-printers.

Dat gezegd hebbende, hebben leveranciers van 3D-printen in het derde kwartaal hernieuwde interesse in de technologie gemeld, zowel uit nieuwe sectoren als uit bekende markten. Volgens CONTEXT hebben ze goede hoop dat deze interesse zal worden omgezet in bestellingen in het vierde kwartaal.

Al met al zal de vraag naar meer geavanceerde industriële systemen de evolutie van de AM-hardware blijven stimuleren. In de komende vijf jaar verwachten we dat hardware voor 3D-printen een veel grotere betrouwbaarheid zal bereiken, dankzij in-process monitoringoplossingen en nauwere integratie met software.

3d printen

- Hoe digitalisering essentieel is voor de toekomst van medisch 3D-printen

- Hoe 3D-printen zijn stempel drukt in de medische wereld

- Is de bouwsector klaar voor 3D-printen? (update 2020)

- Hoe verandert 3D-printen de defensie-industrie?

- Hoe verandert 3D-printen de auto-industrie? (2021)

- Scalmalloy:het nieuwste hoogwaardige materiaal voor 3D-metaalprinten

- 5 trends die de markt voor 3D-afdrukmaterialen in 2019 vormgeven

- Hoe volwassen zijn 3D-printtechnologieën voor metaal?

- AM Around the World:hoe volwassen is 3D-printen in de regio Azië-Pacific?

- De 10 beste 3D-printtrends die je kunt verwachten in 2020

- Hoe Industrie 4.0 de arbeidsmarkt verandert