25 belangrijke mijlpalen voor de productie van additieven in 2019

2019 is alweer een positief jaar voor de additive manufacturing (AM)-industrie. Dit jaar is de industrie verder uitgegroeid tot een productieklaar proces, waarbij meer bedrijven de technologie overnamen of hun betrokkenheid bij de industrie opvoerden.

Om de evolutie van AM te benadrukken, hebben we een lijst samengesteld met de belangrijkste mijlpalen die de industrie in 2019 hebben gevormd.

Hardware

1. Desktop Metal levert zijn eerste productiesysteem

In maart leverde Desktop Metal zijn eerste productiesysteem aan een momenteel niet bekendgemaakt Fortune 500-bedrijf. Het productiesysteem van Desktop Metal, dat voor het eerst werd onthuld in 2017, wordt aangedreven door zijn Single Pass Jetting-technologie. lagere kosten per onderdeel dan de huidige metalen 3D-printers.

Met de machine officieel in het veld, staat de industrie te popelen om te zien of het productiesysteem echt kan leveren wat de naam doet vermoeden.

Naast die aankondiging is Desktop Metal onlangs ook gelanceerd het winkelsysteem van Formnext. De nieuwe 3D-printer is ontworpen om de kloof tussen de studio- en productiesystemen te overbruggen.

Deze 2 mijlpalen zijn met name cruciaal voor de vooruitgang van de technologie voor het stralen van metaalbindmiddelen, die binnenkort een nieuwe productiemethode voor grote volumes zou kunnen worden.

2. HP lanceert een nieuwe lijn Jet Fusion 3D-printers

In het polymeersegment blijft HP innoveren met zijn Multi Jet Fusion (MJF)-technologie. In mei onthulde het bedrijf de 5200-serie van zijn MJF 3D-printers.

De nieuwe 5200-serie maakt deel uit van een natuurlijke ontwikkeling bij het bedrijf. Terwijl de 500/300-serie 3D-printers gericht was op functionele prototyping, en de 4200-serie gericht is op kleine oplagen en productie, richt de nieuwste serie zich op volumeproductie, met een nauwkeurigheid en herhaalbaarheid die vergelijkbaar is met spuitgieten.

Een van de meest opvallende kenmerken van de 5200-serie is de verbeterde kracht van lampen in 5200 3D-printers. Hierdoor kan het nieuwe systeem poeder in een enkele doorgang versmelten, in tegenstelling tot een tweetrapsmodus in de vorige systemen. Als gevolg hiervan heeft het systeem een productiviteitsverbetering van 40 procent en biedt het mogelijkheden voor 3D-printen van materialen op hoge temperatuur.

Vroege gebruikers melden tot nu toe goede resultaten. Windturbineproducent Vestas gebruikt de technologie en het TPU-materiaal bijvoorbeeld om beschermingscomponenten voor hun windmolenbladen te produceren. HP zelf maakt ook gebruik van zijn technologie om componenten voor zijn andere printmachines te produceren.

Het is duidelijk dat deze aankondiging de AM-activiteiten van het bedrijf aanzienlijk verbreedt en HP-klanten in staat stelt om digitale productie echt te benutten.

3. AI-aangedreven multi-materiaal 3D-printen van Inkbit

Eerder dit jaar onthulde Inkbit, een start-up van het MIT Computer Science and Artificial Intelligence Laboratory (CSAIL), een industriële 3D-printer met machine-vision en machine-learning-technologieën.

Hoewel het PolyJet-proces van Stratasys, dat een grote verscheidenheid aan texturen en kleuren van UV-uithardbare kunststoffen kan leveren, al een tijdje op de markt is, wordt deze technologie voornamelijk gebruikt voor prototyping.

Inkbit daarentegen voorziet productietoepassingen voor zijn nieuwe technologie. Om dit mogelijk te maken rust het bedrijf zijn machine uit met machine-vision en machine-learning systemen.

Het vision-systeem scant uitgebreid elke laag van het object terwijl het wordt afgedrukt, om fouten in realtime te corrigeren, terwijl het machine-learningsysteem deze informatie gebruikt om het kromtrekken van materialen te voorspellen en nauwkeuriger te maken. eindproducten. Deze combinatie maakt de technologie ook toegankelijk voor een grotere verscheidenheid aan materialen dan in traditionele inkjet- 3D-printers.

Deze ontwikkeling markeert belangrijke mijlpalen:de ene is voor multi-materiaal 3D-printen, dat binnenkort kan worden gebruikt om producten voor eindgebruik te maken, en de andere is het gebruik van AI, dat een grotere procesprecisie en automatisering.

De combinatie van twee zou uiteindelijk kunnen leiden tot een grote doorbraak in het 3D-printen van polymeren. De printer van Inkbit is momenteel beschikbaar voor geselecteerde klanten, waaronder Johnson &Johnson, als onderdeel van een programma voor vroege release. De eerste systemen worden in 2021 naar geselecteerde klanten verzonden.

4. EOS' Fine Detail Resolution (FDR) 3D-printer

Op de Formnext van dit jaar presenteerde EOS zijn Fine Detail Resolution (FDR)-polymeergebaseerde 3D-printtechnologie. Het nieuwe proces maakt gebruik van een CO-laser om delicate, maar robuuste, polymeercomponenten in 3D te printen met fijne detailresolutie-oppervlakken en een minimale wanddikte van 0,22 mm.

EOS claimt dat het de eerste fabrikant is die een CO-laseroplossing heeft ontwikkeld voor industrieel 3D-printen op poederbasis. De meeste huidige SLS-machines gebruiken één of enkele CO₂-lasers.

Het type CO-laser creëert een ultrafijne laserstraal met een focusdiameter die naar verluidt half zo groot is als de huidige SLS-technologieën. Een belangrijk gevolg van deze toegevoegde precisie zijn nieuwe belichtingsparameters die kunnen resulteren in onderdelen met extreem fijne oppervlakken.

Naast nieuwe technologie lanceerde EOS ook een Shared Modules-opstelling, een reeks van randapparatuur om AM in productie te helpen automatiseren en versnellen.

De modulaire hardware stelt gebruikers in staat om parallel aan het AM-bouwproces uitrust-, uitpak-, transport- en zeefactiviteiten uit te voeren.

De ontwikkelingen van EOS wijzen op de groeiende vraag naar professionele, productieklare oplossingen, wat erop wijst dat de technologie snel volwassen wordt.

Software

5. Markforged onthult AI-software Blacksmith

3D-printsoftware wordt steeds slimmer, naarmate meer bedrijven kunstmatige intelligentie (AI) in de technologie beginnen te integreren. De Blacksmith-software van Markforged is een voorbeeld van de voortdurende evolutie in geavanceerde AM-software.

'Het eerste voorbeeld van Adaptive Manufacturing', zoals het bedrijf het noemt, Blacksmith is software die productiemachines 'bewust' maakt, zodat ze de programmering automatisch kunnen aanpassen om ervoor te zorgen dat elk onderdeel wordt geproduceerd zoals ontworpen.

In wezen betekent dit closed-loop controle, waarbij ontwerpen worden geanalyseerd en vervolgens worden vergeleken met scans van het onderdeel, en het proces wordt automatisch aangepast om de onderdelen te bouwen zoals ze bedoeld waren.

Markforged gelooft dat zijn Blacksmith AI-tool 'bijzonder krachtig' zal zijn naarmate de acceptatie van metaal AM groeit, zodat het productieproces herhaalbaar en nauwkeurig is.

Hoe meer gegevens Blacksmith wordt gegeven, des te krapper de toleranties zijn bij het produceren van onderdelen. Bij 3D-printen produceert Markforged momenteel toleranties die vergelijkbaar zijn met gieten. Het streven van het Blacksmith-platform is om zo dicht mogelijk bij het digitale CAD-bestand te komen.

Uiteindelijk is software zoals Blacksmith een springplank voor digitale productie. Volgens Markforged is 3D-printen nog maar het begin. Het bedrijf voorziet dat zijn Blacksmith AI alle machines in een fabriek zou kunnen verbinden. Het zal uiteindelijk een generatie machines mogelijk maken die weten wat ze moeten maken en zichzelf kunnen aanpassen om elke keer het juiste onderdeel te produceren.

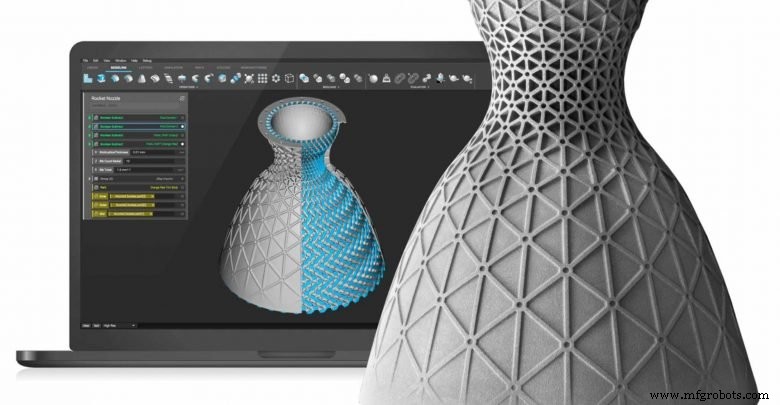

6. nTopology lanceert nTop Platform

Terwijl de mogelijkheden van 3D-printers gestaag toenemen, zijn de reguliere CAD-softwarepakketten vaak achtergebleven en niet geschikt voor de specifieke ontwerpvereisten van additive.

Eén bedrijf wil echter de uitdagingen van Design for Additive Manufacturing (DFAM) het hoofd bieden.

Slechts vier jaar geleden opgericht, is nTopology snel uitgegroeid tot een van de toonaangevende generatieve softwaretools, waarmee ingenieurs complexe geometrieën voor AM kunnen ontwerpen. Om de mogelijkheden uit te breiden die verder gaan dan het ontwerpen van roosters, om de volledige engineeringworkflow aan te pakken, introduceerde het bedrijf deze zomer het nTop-platform.

Met de release van nTop Platform beginnen we ontwerptools te zien die specifiek kunnen profiteren van 3D-printtechnologie.

De software stelt gebruikers bijvoorbeeld in staat om lichtere, beter presterende onderdelen te maken met ingebouwde functionele vereisten. nTop Platform bereikt dit door CAD-ontwerpen te importeren en deze om te zetten in een veldweergave. Eenmaal klaar, kunnen ingenieurs die het platform gebruiken heel snel verschillende bewerkingen uitvoeren, zoals topologie-optimalisatie en simulatie, die verbazingwekkend ingewikkeld zouden zijn met andere afzonderlijke tools.

Bovendien is het algoritme van nTop zeer geschikt voor het verwerken van grote 3D-modellen die in andere systemen moeilijk te hanteren zouden zijn. Het simuleren van een groot radiatoroppervlak zou bijvoorbeeld extreem moeilijk zijn, maar is eenvoudig in nTop Platform.

Een sneller en eenvoudiger ontwerpproces voor 3D-printen is een van de belangrijkste softwaretrends binnen de branche. Oplossingen zoals die van nTopology zouden uiteindelijk de sleutel kunnen bieden, waardoor een veel meer geoptimaliseerde ontwerpworkflow voor 3D-printen mogelijk wordt.

7. MSC's Apex generatieve ontwerpsoftware

Eerder dit jaar nam softwarebedrijf Hexagon AMendate over, een Duitse leverancier van topologie-optimalisatiesoftware voor AM. AMendate is nu toegevoegd aan Hexagon's MSC Software, die CAE-simulatiesoftware levert, waarbij het bedrijf de lancering aankondigt van zijn MSC Apex Generative Design-software.

Naar verluidt biedt de software een hoge mate van automatisering voor ontwerpprocessen en zou de productiviteit naar verluidt tot 80 procent kunnen verbeteren in vergelijking met traditionele tools voor topologie-optimalisatie.

3D-printen vereist een nieuwe generatie softwareoplossingen die volledig profiteren van de nieuwe ontwerpvrijheden die mogelijk worden gemaakt met de technologie. De MSC Apex-software zou zo'n tool kunnen worden. Rekening houdend met de ontwerpvereisten, genereert de software meerdere lichtgewicht ontwerpalternatieven die zorgen voor een optimale spanningsverdeling en een minimaal gewicht van de onderdelen. De software maakt ook gebruik van een intelligente smoothing-technologie die ervoor zorgt dat 3D-modellen een gladde, professionele afwerking hebben.

Gecombineerd kunnen deze voordelen leiden tot een vereenvoudigde ontwerpworkflow en zelfs tot een vermindering van het aantal ontwerpiteraties, wat kan resulteren in in aanzienlijke tijdsbesparing.

Materialen

8. Jabil richt een Materials Innovation Center op

Materiaalontwikkeling en productie was een van de belangrijkste trends die AM in 2019 vormgeven.

Het jaar begon met de lancering van een aparte business unit door Jabil, Jabil Engineered Materials, en een Materials van 46.000 m². Innovatie Centrum.

De beperkte materiaalkeuze is volgens het bedrijf een belangrijk obstakel geweest voor de adoptie van 3D-printen. Om dit te ondervangen, richt de nieuwe unit zich op het ontwikkelen, valideren en op de markt brengen van engineered materialen voor industrieel 3D-printen.

Bij het ontwikkelen van materialen neemt Jabil de applicatie-eisen – van zijn eigen units, met behulp van 3D-printen of extern klanten – en zet ze om in materialen die kunnen worden afgedrukt.

Belangrijk is dat Jabil niet alleen nieuwe materialen intern zal gebruiken, maar deze ook aan de open markt zal leveren, zodat meer bedrijven kunnen profiteren van een bredere materiaal keuze. Tot nu toe heeft het bedrijf PETg, PETg ESD, TPU 90 A en TPU 90 A ESD gelanceerd, maar het is van plan in de toekomst meer te leveren.

Nieuw materiaal maken is maar één manier waarop Jabil AM-gebruikers bedient. Vertrouwen scheppen in bestaande materialen voor nieuwe toepassingen is nog een ander doel dat het bedrijf nastreeft.

Het is opwindend dat Jabil anticipeert op een toekomst waarin het 3D-printen routinematig zal gebruiken als een productiemethode voor grote volumes, met faciliteiten verspreid over de hele wereld. Betrouwbare en productieklare materialen zullen een van de sleutels zijn om deze toekomst te realiseren.

Jabil levert een gezamenlijke inspanning om materialen te integreren in zijn AM-activiteiten, om het volledige pakket aan te bieden. Deze betrokkenheid bij 3D-printen kan uiteindelijk helpen om de AM-industrie als geheel vooruit te helpen.

9. Sandviks diamantcomposieten voor 3D-printen

Er zijn ook een aantal mijlpalen bereikt in het segment van composiet 3D-printen. Misschien wel de meest indrukwekkende daarvan is de allereerste 3D-afdrukbare diamantcomposiet, ontwikkeld door Sandvik.

Maar waarom een diamantcomposiet 3D printen?

Diamanten worden beschouwd als een van de moeilijkste structuren op aarde. Buiten de juwelenwereld worden diamanten veel gebruikt voor industriële toepassingen.

Hoewel het maken van synthetische diamanten niets nieuws is, kan het proces zowel kostbaar als complex zijn, terwijl het bijna onmogelijk is om complexe vormen van dit materiaal te maken.

En dit is waar 3D-printen komt binnen.

De technologie wordt geprezen om zijn vermogen om complexe ontwerpen tot leven te brengen, wat met conventionele productie moeilijk, zo niet onmogelijk kan zijn.

Het is belangrijk op te merken dat Sandvik niet rechtstreeks met diamanten print, maar met een composietmateriaal. Het grootste deel van het materiaal is diamant, maar om het te kunnen printen, moet het worden gecementeerd in een hard matrixmateriaal, waarbij de belangrijkste fysieke eigenschappen van pure diamant behouden blijven.

Na testen heeft Sandvik gerapporteerd uitzonderlijke hardheid en warmtegeleiding, evenals lage dichtheid, corrosieweerstand en goede thermische uitzetting van het nieuwe materiaal.

We zijn verheugd om te zien hoe industrieën diamantcomposiet 3D-printen gaan gebruiken. Volgens Sandvik zal de impact van dit nieuwe materiaal binnen een paar jaar zichtbaar zijn in geavanceerde industriële toepassingen, van slijtageonderdelen tot ruimteprogramma's.

10. Henkel sluit zich aan bij SYMPA-project om SLA-materialen voor auto's te ontwikkelen

‘We hebben een reeks materialen die tegenwoordig redelijk goed worden geaccepteerd in de auto-industrie. Dus wat we heel graag zouden zien, is dat de [AM]-industrie sommige van die materialen begint aan te passen. Dat zou ons testen en valideren, evenals het gebruik van onze applicaties, veel geschikter maken voor 3D-printen', zegt Harold Sears, AM Technical Leader van Ford, in een interview met AMFG.

En de industrie lijkt op deze vraag te reageren. Een van de mijlpalen die in deze richting zijn bereikt, is de betrokkenheid van Henkels bij het Duitse SYMPA-project, gericht op het bevorderen van nieuwe materialen en stereolithografie (SLA)-processen voor de automobielsector.

De projectpartners zien een enorm potentieel in het gebruik van SLA-technologieën voor automobieltoepassingen, met name bij de productie van op maat gemaakte onderdelen en producten. SYMPA wil dus enkele van de zwakke punten van de huidige SLA-materialen overwinnen, waaronder lage mechanische eigenschappen, lage duurzaamheid en lage UV-stabiliteit.

Een van de belangrijkste gebieden waaraan Henkel zal bijdragen, is het ontwikkelen van nieuwe lichtgevoelige polymeren, met verhoogde thermische en mechanische eigenschappen op de lange termijn.

Dankzij het project kan 3D-printen in de auto een belangrijke mijlpaal bereiken, waardoor autofabrikanten betrouwbare, op maat gemaakte onderdelen voor auto's kunnen maken.

Partnerschappen

11. Metaal AM integreren in serieproductie in auto's

De auto-industrie is een van de sectoren met de grootste kansen voor de adoptie van 3D-printen. Daarom werken bedrijven en onderzoeksinstellingen er hard aan om 3D-printen te vertalen naar geïndustrialiseerde, sterk geautomatiseerde productieprocessen voor de autoproductie.

Het project Industrialization and Digitalization of Additive Manufacturing (IDAM) uit Duitsland markeert de mijlpaal voor 3D-printen in de auto-industrie.

Twaalf projectpartners zijn van plan om AM-productielijnen te creëren die in staat zijn om ten minste 50.000 componenten per jaar te produceren in de productie van gemeenschappelijke onderdelen en meer dan 10.000 individuele en reserveonderdelen onder de hoogste kwaliteit en kostendruk.

Bovendien moeten de eenheidskosten van de 3D-geprinte metalen onderdelen volgens het project meer dan gehalveerd worden.

Gecoördineerd door de BMW Group, zal het IDAM-project de komende 3 jaar lopen en helpen om metaal 3D-printen duurzaam in productie te brengen.

12. AMFG's partnerschappen met EOS en Autodesk

Eerder deze maand hebben we onze samenwerking met EOS en Autodesk aangekondigd. We zijn van mening dat deze partnerschappen een belangrijke rol zullen spelen bij het verder stroomlijnen van AM-workflows.

Het EOS-partnerschap is gericht op het verbinden van machines met softwareplatforms, zodat klanten van EOS-machines eenvoudig hun volledige AM-activiteiten kunnen beheren met behulp van ons Manufacturing Execution System (MES).

Via de MES-software van AMFG kunnen EOS-klanten ook bouwtaken voorbereiden en belangrijke parameters instellen, zoals onderdeeloriëntatie. Builds kunnen vervolgens worden gesneden en de gegevens worden rechtstreeks naar een EOS 3D-printsysteem gestuurd.

In het geval van het Autodesk-partnerschap zal onze MES-software worden gekoppeld aan de ontwerp- en simulatiesoftware van Autodesk, Netfabb®, om zorgen voor een geïntegreerde digitale workflow van ontwerp tot productie.

De introductie van connectiviteit en interoperabiliteit in de AM-workflow is een cruciaal onderdeel van het bereiken van een echte end-to-end workflow. Ten slotte zal het verbinden van machines binnen een enkel platform een naadloze gegevensstroom mogelijk maken, wat de traceerbaarheid en schaalbaarheid zal bieden die nodig zijn om AM naar industrialisatie te duwen.

Investeringen en acquisities

13. Stryker's investering in 3D-geprinte implantaten

In 2019 heeft 3D-printen in de medische industrie veel investeringsactiviteiten opgeleverd. De grootste daarvan is misschien wel de investering van Stryker van € 200 miljoen (ongeveer $ 225,8 miljoen) in R&D in zijn faciliteiten in Ierland. Deze investering omvat het AMagine Institute, dat verantwoordelijk is voor de ontwikkeling van 3D-geprinte implantaten voor de wervelkolom, het hoofd en de gewrichten.

Een dergelijke inzet van Stryker is een indicatie van het enorme potentieel dat 3D-printen biedt voor orthopedische behandelingen.

Al meer dan tien jaar wordt 3D-printen gebruikt om implantaten te produceren die vaak betere prestaties vertonen dan traditionele alternatieven. Bovendien maakt 3D-printen het mogelijk implantaten specifiek te ontwerpen om te passen bij de anatomie van een patiënt, waardoor een behandelingsoptie wordt geboden waar reconstructie met een traditioneel implantaat moeilijk tot onmogelijk zou zijn geweest.

Met deze investering boekt Stryker vooruitgang op medisch gebied 3D-printen en het creëren van een kans voor meer mensen om te profiteren van duurzamere en beter passende implantaten, mogelijk met deze technologie.

14. Carbon haalt meer dan $ 260 miljoen aan groeifinanciering op

Carbon's groeifinanciering van $ 260 miljoen was dit jaar een van de heetste investeringsnieuws. De meest recente toestroom van contanten bracht de totale fondsenwerving van het bedrijf op $ 680 miljoen en de waardering achteraf op meer dan $ 2,4 miljard.

Na de oprichting in 2013 is Carbon zijn portfolio van DLS-hardware blijven uitbreiden en materiële producten, en zorgt voor regelmatige updates van de software.

De machines zijn nu over de hele wereld operationeel, waarbij het bedrijf in de afgelopen 12 maanden een 33-voudige toename van het printvolume en een 5-voudige toename van het aantal printuren rapporteerde. Gebruikers zijn onder meer Adidas, Ford en Riddell, en met deze investeringsgolf lijkt het bedrijf de bal aan het rollen te houden om onderdelen op grote schaal te produceren.

15. Sandviks verwerving van een belang in BeamIT

Naast investeringen waren er in 2019 een aantal strategische bewegingen van grote industriële bedrijven. Deze zomer, bijvoorbeeld, kondigde de Zweedse technische gereedschapsgroep, Sandvik, de verwerving aan van een belang van 30 procent in metaal-AM-specialist BeamIT.

Sandvik trad in 2013 toe tot de AM-markt en wilde zijn schat aan ervaring in materialen en nabewerkingsmethoden benutten om poederlegeringen op de markt te brengen en klanten te adviseren tijdens het hele 3D-printproces.

Vóór de overname integreerde het bedrijf zijn Powder-divisie in zijn AM-divisie, om deze aanbiedingen onder één business unit te brengen. De investering in BeamIT is in lijn met de ambitie van het bedrijf om een groeiende aanwezigheid in de bredere maakindustrie te hebben - een aanwezigheid die het hoopt te bereiken door te investeren in AM.

Net als Sandvik heeft BeamIT grote ambities in de extra ruimte, waardoor de vraag naar onderdelen in de komende jaren zal toenemen. Met Sandvik als partner en eigenaar is het goed gepositioneerd om direct aan die vraag te voldoen.

16. GKN's overname van Forecast 3D

Een andere opmerkelijke overname kwam van het Britse industriële en automobielbedrijf GKN, dat dit jaar de in de VS gevestigde 3D-printserviceprovider Forecast 3D overnam.

Met deze overname zal GKM, gespecialiseerd in 3D-printen van metaal, AM zowel in metaal als in plastic kunnen promoten.

De verhuizing stelt GKN ook in staat een groter bereik te hebben op de Amerikaanse markt en een volledig nieuwe bedrijfstak aan te boren, namelijk polymeer AM.

Zowel GKN als Forecast 3D zijn ook pioniers geweest in het gebruik van HP's metalen en plastic platforms. Als fundamentele partners in het HP Digital Manufacturing Network brengt deze overname 2 producenten van onderdelen samen om de AM van definitieve onderdelen en masse voor klanten wereldwijd verder te versnellen.

17. BASF's overname van Sculpteo

Slechts een paar weken geleden kondigde BASF, een van de grootste chemische producenten ter wereld, de overname aan van de Franse 3D-printspecialist Sculpteo.

De overname zal Forward AM, een dochteronderneming van BASF die zich toelegt op 3D-printen, helpen om nieuwe 3D-printmaterialen in een sneller tempo op de markt te brengen en te produceren.

Door de overname van Sculpteo, BASF zal klanten en partners ook sneller toegang kunnen bieden tot 3D-printoplossingen.

Uiteindelijk wordt uitbreiding in de AM-waardeketen een belangrijke trend binnen de industrie, wat suggereert dat grote materiaalfabrikanten 3D-printen nu steeds meer erkennen als een levensvatbare technologie voor industriële massaproductie.

Standaardiseringsactiviteiten

18. Een verzameling normen voor metaal AM van de Metal Powder Industries Federation

Standaardisering blijft een cruciale rol spelen bij het wekken van vertrouwen in AM als productietechnologie. Hoewel het ontwikkelen van normen een langdurig en arbeidsintensief proces is, is er vanuit de industrie een sterke drang naar meer normen.

Als resultaat van deze push heeft de Metal Powder Industries Foundation (MPIF) begin 2019 'A Collection of Powder Characterization Standards for Metal Additive Manufacturing' gepubliceerd.

Een compilatie van 9 bestaande testmethoden met betrekking tot metaalpoedergrondstoffen, het document is bedoeld om ontwerpers en fabrikanten te helpen meer controle te krijgen over metaal AM.

Vorige maand bracht MPIF ook een herziene editie uit van zijn collectie AM-normen.

19. Standaardenportal

Afgelopen zomer hebben America Makes en ANSI Additive Manufacturing Standardization Collaborative (AMSC) de tweede versie van hun 'Standardization Roadmap for Additive Manufacturing' gepubliceerd. De routekaart identificeert bestaande normen en specificaties, evenals die in ontwikkeling, beoordeelt hiaten en doet aanbevelingen voor gebieden die normen het meest nodig hebben.

AMSC is daar niet mee gestopt en presenteerde dit jaar een nieuwe manier om actuele informatie over AM-normen te verkrijgen. Vorige maand kondigde het de beschikbaarheid aan van een online portal waarmee leden en het publiek gemakkelijk toegang hebben tot actuele documentatie.

De portal biedt de gemeenschap een manier om de voortgang in het AMSC te observeren en te volgen, met betrekking tot de ontwikkeling van AM-normen, De portal toont de AMSC-roadmap voor de ontwikkeling van normen, waar bezoekers de volgende stappen kunnen zien die worden ondernomen.

Dit geeft meer transparantie over waar we momenteel staan met de ontwikkeling van normen.

20. De eerste specificaties voor polymeer AM van SAE International

Naarmate het gebruik van 3D-printen in de lucht- en ruimtevaartindustrie toeneemt, is er een grotere behoefte aan normen om bedrijven in staat te stellen de technologie te gebruiken bij de productie van eindonderdelen.

Om aan deze behoefte te voldoen, heeft SAE International de eerste AM Polymer-specificaties voor de lucht- en ruimtevaartindustrie vrijgegeven. Deze standaarden zijn opgesteld naar aanleiding van een verzoek van luchtvaartmaatschappijen via de EMG van de International Air Transport Association (IATA) om cabineonderdelen in 3D te kunnen printen.

De 2 normen specificeren de vereisten voor Fused Deposition Modeling (FDM) ®) of een ander materiaalextrusieproces en materialen die met deze technologie worden gebruikt. Gebruikers kunnen de documenten gebruiken om nieuwe machines, processen en materialen goed te keuren, evenals de juiste configuratie- en testmethodologie te verifiëren.

Nieuwe applicaties

21. Ford en Carbon debuteren met 3D-geprinte auto-onderdelen

Begin 2019 haalde Carbon de krantenkoppen met de eerste 3D-geprinte onderdelen in productie voor Ford.

Samen hebben de bedrijven Ford Focus HVAC (Heating, Ventilation and Cooling) hefboomarmserviceonderdelen, Ford F-150 Raptor-hulpstekkers en Ford Mustang GT500 elektrische parkeerrembeugels ontwikkeld.

Deze componenten zijn gemaakt met behulp van Carbon's Digital Light Synthesis (DLS) 3D-printtechnologie en EPX (epoxy) 82-materiaal en voldoen aan alle prestatienormen en -vereisten van Ford.

Met deze toepassingen is het duidelijk dat Ford de basis leggen om met AM behoorlijk indrukwekkende dingen te kunnen doen.

'Additive manufacturing zal steeds meer ingebakken blijven in het dagelijkse deel van wat we als bedrijf doen', stelt Ford Technisch leider van AM Technologies, Harold Sears, legt uit in AMFG's Expert Interview-serie. 'In plaats van een uitzondering op de norm te zijn, wordt het veel meer geaccepteerd zoals het wordt gedaan.'

22. De start van 3D-geprinte fietsonderdelen

Dit jaar hebben een handvol gespecialiseerde fietsfabrikanten 3D-geprinte componenten in hun producten geïntegreerd.

Franco Bicycles heeft bijvoorbeeld een nieuwe lijn eBikes gelanceerd, met een 3D-geprint composiet frame vervaardigd door de in Californië gevestigde start-up Arevo. Het frame maakt deel uit van het Emery-fietsassortiment en wordt gebruikt in de Emery ONE eBike, waardoor het 's werelds eerste fiets is met een 3D-geprint frame.

Een van de unieke aspecten achter de productie van het 3D-geprinte koolstofvezelframe is dat het als een enkel onderdeel is vervaardigd, in tegenstelling tot een meerdelige montage die typisch is voor traditionele fietsframes. Dit wordt mogelijk gemaakt door Arevo's gepatenteerde robot 3D-printproces en gepatenteerde generatieve ontwerpsoftware.

Dankzij 3D-printen is de doorlooptijd van het Emery ONE fietsframe teruggebracht van een cyclus van 18 maanden tot slechts een paar dagen.

Toen onthulde het Nederlandse bedrijf MX3D, bekend om zijn 3D-geprinte stalen brug, zijn Arc Bike II met een 3D-geprint aluminium frame. Ontworpen om lichter en gemakkelijk aanpasbaar te zijn, is de Arc Bike II in slechts 24 uur 3D-geprint met behulp van Wire Arc Additive Manufacturing-technologie, die erg lijkt op Direct Energy Deposition.

Meer recentelijk heeft Gamux , een fabrikant van fietsonderdelen, heeft een nieuwe reeks 3D-geprinte fietsonderdelen gelanceerd. Onder hen zijn Garmin topcaps, veerafstandhouders en stuurbuisafstandhouders. De laatste is bijvoorbeeld slechts 1,75 g (10 mm), wat het een van de lichtste spacers ter wereld maakt, zelfs lichter dan zijn carbon tegenhangers.

Het lijkt erop dat de trend van het gebruik van 3D-printen voor de productie van fietsen echt aan populariteit wint, waardoor meer bedrijven lichtgewicht en beter presterende fietsen kunnen maken

23. Rocket Lab's 100e 3D-geprinte raketmotor

In juli voltooide Rocket Lab, een in Californië gevestigd ruimtevaartbedrijf, de 100e 3D-geprinte Rutherford-raketmotor. Het bedrijf gebruikt sinds 2013 3D-printen voor al zijn primaire motorcomponenten (inclusief verbrandingskamers, injectoren, pompen en hoofddrijfgaskleppen).

Negen Rutherford-motoren met vloeibare stuwstof drijven de Electron-raket van Rocket Lab aan, die is gemaakt van composieten en tot 225 kg laadvermogen kan dragen. De motoronderdelen zijn 3D-geprint met behulp van Electron Beam Melting (EBM)-technologie, die naar verluidt motoronderdelen goedkoper produceert dan conventionele processen.

Volgens Peter Beck, oprichter en CEO van Rocket Lab, heeft de engine 'een integrale rol gespeeld bij het in staat stellen van Rocket Lab om de frequente en betrouwbare lancering van kleine satellieten mogelijk te maken'.

Onlangs bewees Rocket Lab opnieuw de betrouwbaarheid van 3D-geprinte motoren door met succes 4 satellieten in een baan om de aarde te lanceren met zijn Electron launcher.

24. Volvo Trucks 3D print 500 productiegereedschappen en armaturen

Na jarenlang gebruik te hebben gemaakt van 3D-printen voor prototyping, heeft Volvo Trucks North America onlangs de mijlpaal bereikt van de productie van 500 3D-geprinte gereedschappen. Onder hen zijn dakafdichtingsmeters, zekeringinstallatieplaten, boorbevestigingen, stuurbekrachtigingsadapterhouders, bagagedeurspleetmeters en bagagedeurpinnen.

Elk van deze onderdelen is geproduceerd in het Volvo Innovative Projects-lab. The lab enables the company to produce components in-house, using primarily selective laser sintering (SLS) technologies.

The adoption of SLS 3D printing is enabling Volvo Trucks engineers to design parts and print them in a matter of hours – resulting in faster turnaround times and cost savings.

In one example, Volvo says it was able to save over $1,000 per part for a one-piece diffuser used in the paint atomiser cleaning process. In this case, AM also enabled the company to consolidate the traditionally multi-component piece into one part.

While the technology has only been in use for several years, it’s already proving to be a valuable addition to the manufacturing process at Volvo Trucks, significantly saving production time and parts costs, and continually improving quality.

25. New Balance and Formlabs collaborate on 3D-printed sneakers

This year, the sneaker industry has also been shaken up by the partnership between New Balance and Formlabs.

In September, New Balance revealed that it had updated its TripleCell 3D printing platform with the addition of a new sneaker:the FuelCell Echo Triple.

The key innovation behind New Balance’s 3D printed shoes is the Rebound Resin material, which was co-developed with Formlabs. The material combines a number of sought-after characteristics for running shoes, including springiness, support and durability.

This material has been used to 3D print the heel of the 990 Sport sneakers and the forefoot of the latest FuelCell Echo Triple shoes, both featuring a complex lattice structure design.

According to New Balance, 3D printing allowed it to drastically shorten its design-to-manufacturing cycles and completely revamped how they approach the design of their shoes.

2019:Driving AM industrialisation

While these are some of the most prominent milestones in 2019, they are just the tip of the iceberg, with myriads of other developments, partnerships and applications shaping the industry in 2019.

Combined into a bigger picture, they point to an obvious, yet very exciting, trend:the AM industry is becoming stronger, bigger and more consolidated.

Despite the fact that there are still some challenges to overcome, the number of AM applications continues to grow, as industry stakeholders push for more technological solutions. With these advancements, 2020 looks set to continue its trajectory of new opportunities and growth.

3d printen

- Additieve productie versus subtractieve productie

- Voordelen van additieve fabricage

- Industrialisatie van additieve productie:3 belangrijke trends in 2021

- Een onderzoek naar workflows voor additieve productie

- NatureWorks bereikt belangrijke mijlpalen voor wereldwijde productie-uitbreiding

- 2019:Productievoorspellingen

- Belangrijkste productietrends:wat drijft de connected car?

- Additive Manufacturing in consumententoepassingen

- Additieve productie in elektronica

- Additieve productie in de lucht- en ruimtevaart

- Additief produceren:een nieuwe drijvende kracht