7 complexe ontwerpen bereikt met 3D-printen

Door gebruik te maken van de ontwerpflexibiliteit die 3D-printen biedt, kunnen ingenieurs zelfs de meest uitdagende ideeën tot leven brengen.

3D-printen is een technologie die vormen en kenmerken kan produceren die met conventionele productiemethoden niet haalbaar zijn. Om de kracht van de technologie te laten zien, onderzoeken we 7 voorbeelden van indrukwekkende ontwerpen die alleen met 3D-printen zijn bereikt.

1. Bugatti's 3D-geprinte titanium remklauw

Toepassing:Automotive

Voordelen:lichtgewicht, grotere kracht

De Franse autofabrikant Bugatti maakte gebruik van de ontwerpvrijheid van 3D-printen voor zijn nieuwste Chiron-supercar en produceerde wat naar verluidt de krachtigste remklauw ter wereld is:3D-geprint in titanium.

Hoewel de remklauw werkt als een normale remklauw, betekent de combinatie van 3D-printen en titanium dat deze veel sterker en ongeveer 40% lichter is dan het aluminium onderdeel dat momenteel wordt gebruikt.

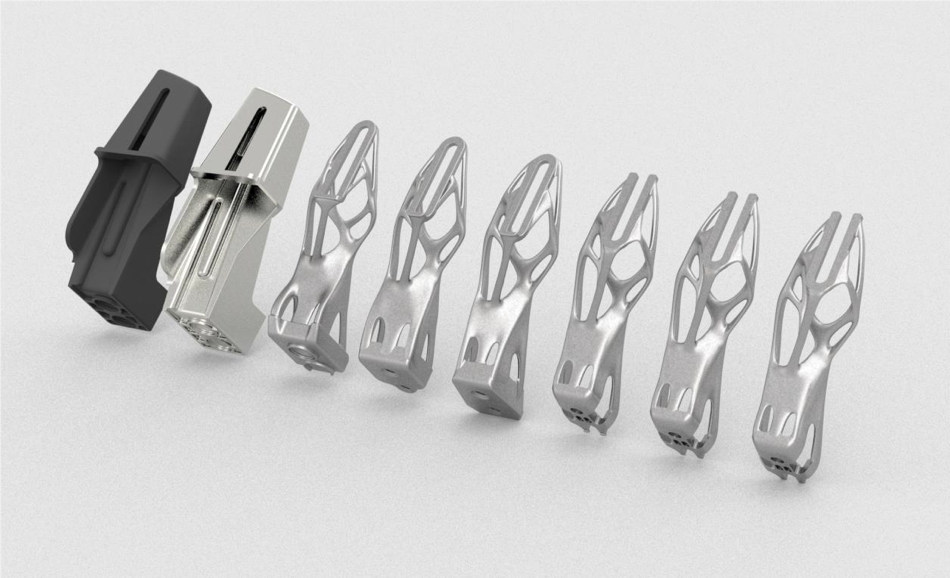

Met behulp van een metalen 3D-printproces genaamd Selective Laser Melting, kon het Bugatti-team experimenteren met een verscheidenheid aan geometrieën en wanddiktes die met traditionele productietechnieken onbereikbaar waren.

Het resultaat:een ingewikkeld gevormde remklauw met wanddiktes tussen 1 mm en 4 mm.

Eind 2018 heeft Bugatti de remklauw met succes getest bij hoge belastingen, en het bedrijf bereidt zich nu voor om het onderdeel in productie te nemen.

Bugatti is echter niet het enige bedrijf dat een revolutie teweegbrengt in het ontwerp van remklauwen. Het Britse autotechnologiebedrijf Carbon Performance gebruikt ook 3D-printen om 'duurzame ontwerpen te genereren' voor 3D-geprinte auto-onderdelen, waaronder remklauwen.

Om dit te bereiken gebruikt Carbon Performance zijn nieuwe, AI-aangedreven softwareplatform. Het platform helpt bij het ontwerpen van componenten die bijvoorbeeld het brandstofverbruik van een auto kunnen verbeteren.

Met behulp van zijn ontwerpsoftware en 3D-printing is Carbon Performance in staat remklauwen te produceren die robuuster en milieuvriendelijker zijn, mede dankzij hun lagere gewicht. Door lichtgewicht metalen onderdelen te kunnen maken met 3D-printen, is er minder materiaal nodig en is er minder materiaalverspilling in het productieproces dan bij subtractieve productie.

Het maken van lichtgewicht ontwerpen is een van de belangrijkste voordelen van 3D-printen. Naarmate de trend naar elektrische en efficiëntere voertuigen blijft groeien, zullen we meer autofabrikanten zien die 3D-printen verkennen in hun streven om beter presterende, lichtgewicht auto-onderdelen te maken.

2. Generatief ontworpen stoelbeugel van General Motor

Toepassing:Automotive

Voordeel:Aanzienlijke gewichtsbesparing

General Motors (GM) heeft onlangs een 3D-geprinte versie van een bestaande stoelbeugel gemaakt met behulp van generatieve ontwerptools.

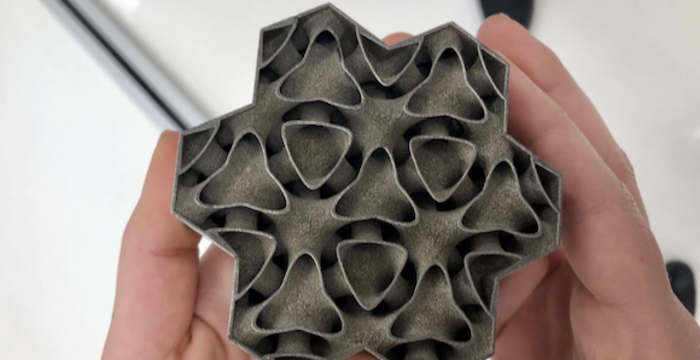

Generatieve ontwerpsoftware gebruikt geavanceerde algoritmen om automatisch meerdere ontwerpen te genereren varianten op basis van specifieke parameters zoals gewicht, materiaal, maat, sterkte en fabricagemethoden. De daaropvolgende ontwerpen bevatten complexe, organische vormen die vaak alleen met behulp van 3D-printing tot leven kunnen worden gebracht.

Dit was precies het geval met de stoelbeugel van GM. Met behulp van de generatieve ontwerpsoftware Fusion 360 van Autodesk werden 150 ontwerpiteraties geproduceerd. GM selecteerde vervolgens het ontwerp dat de beste afweging bood tussen gewicht, prestaties en maakbaarheid.

Het uiteindelijke ontwerp lijkt nauwelijks op de originele beugel. 3D-geprint in metaal, de nieuwe stoelbeugel is 40% lichter en 20% sterker dan het origineel. Het is ook als één component vervaardigd, in tegenstelling tot het originele onderdeel dat uit 8 afzonderlijke delen moet worden samengesteld.

Het vermogen van 3D-printen om complexe onderdelen sneller en flexibeler te maken, maakt de technologie een natuurlijke keuze voor het produceren van het opnieuw ontworpen onderdeel. Het voordeel dat in dit voorbeeld wordt getoond, is de consolidatie van onderdelen:de mogelijkheid om meerdere onderdelen als één onderdeel af te drukken, en daardoor de montagetijden en -kosten te verminderen.

Hoewel de stoelbeugel van GM een proof-of-concept blijft, ziet het bedrijf een enorm potentieel in het combineren van 3D-printen en generatieve ontwerpsoftware. Beide technologieën zullen zeker een sleutelrol spelen in de toekomst van de autoproductie door snellere ontwerp- en productontwikkeling mogelijk te maken, evenals de productie van complexe auto-onderdelen.

3. Altair's topologisch geoptimaliseerde heupimplantaat

Toepassing:Medisch

Voordeel:materiaaloptimalisatie

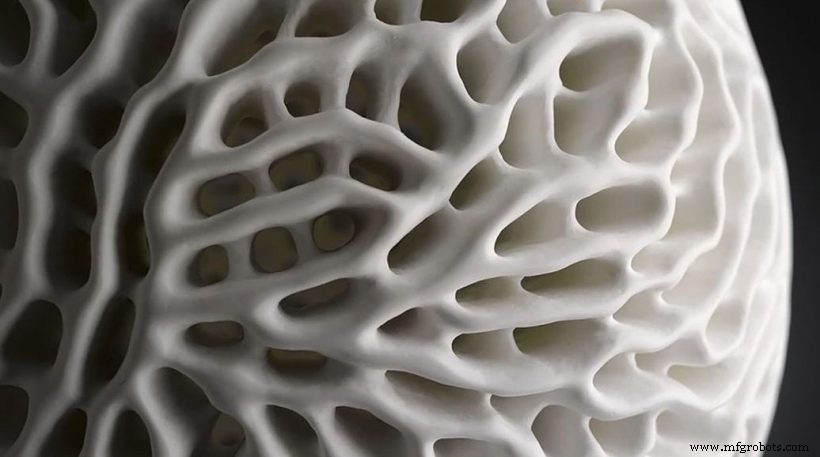

Topologie-optimalisatie is een generatieve ontwerptechniek waarmee ontwerpers geavanceerde algoritmen kunnen toepassen om de geometrie van een onderdeel te optimaliseren. Met behulp van de technologie kan de materiaaldistributie van een onderdeel worden geoptimaliseerd om onnodig materiaal uit het ontwerp te verwijderen.

Een bedrijf dat gebruik maakt van topologie-optimalisatie is IT-bedrijf Altair, dat 3D-printen combineerde met topologie-optimalisatie om een verbeterd heupsteelimplantaat.

3D-printen biedt een reeks voordelen voor heupimplantaten, waaronder de mogelijkheid om een implantaat aan te passen aan de specifieke belastingen die het moet dragen. Software voor topologie-optimalisatie maakt dit mogelijk door ingenieurs in staat te stellen rekening te houden met de verschillende belastingsgevallen die een heupimplantaat tijdens zijn levenscyclus kan tegenkomen.

Door parameters zoals belastinggevallen en ontwerpbeperkingen in te voeren, optimaliseert de software de materiaalverdeling binnen een gedefinieerd materiaalvolume. Dit proces resulteert in een ontwerp dat laat zien waar materiaal kan worden verwijderd om het best presterende heupimplantaat te creëren.

Het Altair-team gebruikte deze benadering om de vaste en halfdichte delen van het implantaat te bepalen voordat de halfdichte delen werden gevuld met roosterstructuren om het implantaat lichter te maken.

Vergeleken met een intact dijbeen of een dijbeen met een kant-en-klaar implantaat, ontdekte het team dat het nieuwe ontwerp helpt om een uithoudingsvermogen te verhogen tot ongeveer 10 miljoen cycli. Dit betekent dat het heupimplantaat twee keer joggen van Los Angeles naar New York en terug kan verdragen.

Het nieuwe ontwerp helpt ook om de spanningsafscherming met 57% te verminderen. Stressafscherming verwijst naar de vermindering van de botdichtheid die wordt veroorzaakt door het plaatsen van een titaniumimplantaat in een patiënt, en kan uiteindelijk leiden tot fracturen en dislocaties. Om deze reden is het ontwerpen van een implantaat dat zo dicht mogelijk bij het oorspronkelijke botweefsel ligt de sleutel tot het verminderen van spanningsafscherming en het elimineren van deze ongewenste effecten.

Het gebruik van 3D-printen als productietechnologie is de enige manier om dergelijke ontwerpen tot leven te brengen. Het maakt niet alleen complexe vormen zoals roosters mogelijk, maar het kan ze ook kosteneffectiever produceren dan conventionele methoden.

Vanaf vandaag beginnen topologisch geoptimaliseerde 3D-geprinte implantaten pas hun weg te vinden naar praktijksituaties. Het zal enige tijd duren voordat regelgevende instanties in de gezondheidszorg nieuwe standaardisatiemethoden voor deze nieuwe implantaatontwerpen hebben ontwikkeld. Als we echter in de toekomst kijken, is het duidelijk dat 3D-printen een sleuteltechnologie zal worden voor het maken van beter passende, duurzamere en beter presterende heupimplantaten voor een specifieke patiënt.

4. MX3D's 3D-geprinte voetgangersbrug

Toepassing:constructie

Voordeel:innovatief ontwerp

Onthuld tijdens Dutch Design Week in 2018, is de roestvrijstalen 3D-geprinte voetgangersbrug van MX3D een van de meest opwindende ontwerpprojecten in de 3D-printruimte.

Door lasmachines op robotarmen te monteren, kon het MX3D-team een 12 meter lange brug in 3D printen, waardoor een unieke look en vorm werd verkregen. Het ontwerp van de brug is bijvoorbeeld organisch en stofachtig, met veel rondingen en ingewikkelde functies. Het oppervlak van de brug is niet glad gelaten, waardoor de lagen van afgezet staal zichtbaar zijn die de brug een ruwe, ongebruikelijke afwerking geven.

Interessant is dat 3D-printen niet de enige geavanceerde technologie was die werd gebruikt voor dit project. Om zowel de veiligheid als de optimale prestaties van de brug te garanderen, is de 3D-geprinte staalconstructie uitgerust met een netwerk van sensoren om de staat van de brug te bewaken, het aantal mensen dat erover loopt te registreren en metingen te doen van zaken als gewichtsverdeling en luchtkwaliteit.

Het hele project nam bijna vier jaar in beslag en nu zal de voltooide brug later dit jaar in Amsterdam worden geïnstalleerd.

5. GE Research ontwikkelt een bio-geïnspireerde warmtewisselaar

Toepassing:Energie

Voordeel:verbeterde prestaties

GE Research ontwikkelt een ultra-efficiënte, emissiearme warmtewisselaar voor stroomopwekkingsapparatuur zoals gasturbines. Verrassend genoeg bedacht het team om dit te bereiken een innovatief ontwerp geïnspireerd op menselijke longen.

De menselijke longen zijn een van de meest efficiënte en compacte warmtewisselaars. Het orgaan vervult zijn warmte-uitwisselingsfunctie met een netwerk van haarvaten, die de bloedstroom in kleine stroompjes splitsen. Dit netwerk verwarmt de koelere lucht die we inademen, terwijl het ook de lichaamstemperatuur reguleert.

GE's warmtewisselaar werkt op een vergelijkbare manier, maar bij veel hogere temperaturen en drukken. Het onderdeel is voorzien van een in drieën gedeeld netwerk van kanalen, dat hete lucht aanzuigt die uit een gasturbine komt. Dit netwerk is verweven met een ander netwerk van kanalen gevuld met koudere werkvloeistof die in de tegenovergestelde richting lopen. De hete lucht en de koele vloeistof vermengen zich niet met elkaar, maar door hun nabijheid kan de hete lucht worden afgekoeld, waardoor de thermische efficiëntie van een gasturbine wordt verbeterd.

Cruciaal was dat 3D-printen de enige technologie was die in staat was om zo'n complex ontwerp te produceren.

Zodra het ontwikkelingsproces is voltooid, zal GE in staat zijn om een warmtewisselaar in 3D te printen die kosteneffectief kan werken bij 250°C (450°F) graden hoger dan de huidige warmtewisselaars. Met een aanzienlijk verhoogde bedrijfstemperatuur vertegenwoordigt het 3D-geprinte onderdeel een nieuwe generatie hoogwaardige warmtewisselaars.

6. BMW's lichtgewicht dakbeugel

Toepassing:Automotive

Voordeel:Gewichtsbesparing

In 2018 bracht BMW zijn iconische i8 Roadster-auto uit, met een bekroonde 3D-geprinte metalen daksteun.

De daksteun, een klein onderdeel dat helpt bij het opvouwen en het uitklappen van de bovenkant van de auto, vereiste een nieuw ontwerp om de prestaties van het dakvouwmechanisme te maximaliseren. Om dit doel te bereiken, wendden de ingenieurs van BMW zich tot software voor topologie-optimalisatie.

Door deze software te gebruiken, konden ingenieurs parameters invoeren zoals het gewicht, de grootte van het onderdeel en de belasting die het zal dragen. De software genereerde vervolgens een ontwerp dat de materiaalverdeling van het onderdeel optimaliseerde.

Het ontwerp van het engineeringteam was onmogelijk te gieten. Het team ontdekte dat de enige manier om dit ontwerp mogelijk te maken, was door middel van 3D-printen van metaal.

Dankzij Selective Laser Melting (SLM)-technologie hebben ingenieurs een metalen dakbeugel gemaakt die 10 keer stijver en 44% lichter is dan het conventionele alternatief.

Het onderdeel, dat nu in kleine series wordt geproduceerd, toont een enorm lichtgewicht potentieel voor voertuigontwerpen in combinatie met de kracht van topologie-optimalisatietechnieken.

7. KW Micro Power en VELO3D werken samen om een microturbinecomponent te innoveren

Toepassing:Energie

Voordeel:complexe interne functies

Engineeringbedrijf, KW Micro Power, werkt al een paar jaar aan een ontwerp van een microturbinegenerator, maar stond voor uitdagingen bij het in productie nemen van dit ontwerp. Een belangrijke uitdaging lag in de productie van een van de componenten van het apparaat.

Het betreffende onderdeel is een titanium schijf met complexe interne kanalen die helpen om uitlaatgassen efficiënter te beheren. Wanneer 3D-geprint in metaal, heeft dit onderdeel ondersteuningsstructuren nodig om doorhangen of kromtrekken tijdens het printproces te voorkomen.

De complexiteit van de interne kenmerken van het onderdeel maakte het echter onmogelijk om de ondersteuningen na productie te verwijderen.

Om deze uitdaging het hoofd te bieden, werkte het bedrijf samen met VELO3D, een 3D-printerfabrikant die zijn eigen metalen 3D-printtechnologie, Intelligent Fusion, heeft ontwikkeld. Deze technologie stelt de Sapphire 3D-printer van VELO3D in staat om onderdelen te printen met minimale ondersteuningsstructuren en verminderde restspanningen, die vaak de oorzaak zijn van kromtrekken.

Dit wordt bereikt door een gepatenteerde contactloze recoater, die wordt gebruikt om een verse laag poeder aan te brengen die met een laser moet worden gesmolten en versmolten. Bij 3D-printen van metaal op poederbasis, wanneer poeder op een andere laag wordt gelegd, kan een overschilder het onderdeel losmaken als het niet op een bouwplaat is bevestigd.

In VELO3D's Sapphire System komt het overschilderbare mes niet in contact met het poederbed. Zodra het poeder is afgezet, wordt een schraperblad en een vacuümproces toegepast op de bovenkant van het poeder om ervoor te zorgen dat het absoluut waterpas is.

Als een recoater geen contact maakt met de vorige laag poeder, heeft een onderdeel geen ondersteuning nodig om het op een metalen bouwplaat te verankeren. Ondertussen maken simulatie en een gesloten regelsysteem dat de printer aandrijft het mogelijk om complexe interne functies te printen zonder ondersteuning.

Om de volledige kracht van de Sapphire 3D-printer te benutten, heeft het team van VELO3D KW Micro Power geholpen om het ontwerp van de generatorcomponent verder te verbeteren. Het voltooide onderdeel is 37% lichter dan het oorspronkelijke ontwerp en zou beter presteren dankzij verminderde spanningen. Maar wat nog belangrijker is, het ontwerp dat voorheen als niet-produceerbaar werd beschouwd, werd mogelijk gemaakt dankzij een nieuwe generatie metalen 3D-printtechnologieën.

De meest complexe ideeën tot leven brengen

3D-printen biedt een enorme ontwerpflexibiliteit, waardoor ontwerpers en ingenieurs kunnen experimenteren met nieuwe vormen en functies, waaronder topologisch geoptimaliseerde vormen, roosterstructuren en lichtgewicht ontwerpen.

Met zoveel mogelijkheden die worden ontsloten door 3D-printen, stelt de technologie fabrikanten in staat om innovatieve producten te produceren met geoptimaliseerde en aangepaste ontwerpen, wat onmogelijk zou zijn met traditionele productie.

Om dit potentieel te ontsluiten, is het echter cruciaal om de ontwerpprincipes te volgen die uniek zijn voor additive manufacturing. Alleen wanneer ze gewapend zijn met begrip van zowel de mogelijkheden als de beperkingen van 3D-printen, kunnen bedrijven de technologie gebruiken om hun meest creatieve ideeën te verwezenlijken.

3d printen

- Een inleiding tot 3D-printen met plastic

- Interview met een expert:Dr. Alvaro Goyanes van FabRx

- 3D-printen met siliconen — is het zover?

- Aan de slag met keramisch 3D-printen

- Een gids voor 3D-printen met HP's Multi Jet Fusion

- Een korte handleiding voor 3D-printen met Binder Jetting

- 3D-printen met harsen:een introductie

- De zekering 1 afdrukken met de zekering 1

- KUHMUTE herontwerpt mobiliteit met SLS 3D Printing

- 3D-printen met hoge snelheid met AION500MK3

- 3D-print composieten met continue vezels